Passivation des surfaces en acier inoxydable est essentiel pour obtenir une résistance à la corrosion à long terme et maintenir la fiabilité des pièces. Ce processus chimique contrôlé restaure la protection naturelle de l'alliage après l'usinage ou le soudage. Lors de la fabrication et du nettoyage, du fer libre résiduel ou des contaminants peuvent endommager la couche d'oxyde, entraînant de la rouille ou des piqûres.

Ce guide explique ce qu'est la passivation de l'acier inoxydable, pourquoi elle est nécessaire, comment fonctionne le processus, les principales méthodes et normes de passivation, les pratiques de vérification et de sécurité, et les réponses aux questions techniques les plus courantes.

Qu'est-ce que la passivation de l'acier inoxydable ?

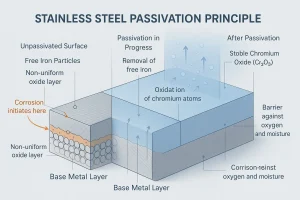

Les procédé de passivation pour l'acier inoxydable est un traitement chimique contrôlé qui élimine le fer libre en surface et les contaminants tout en favorisant la formation d'une couche d'oxyde de chrome dense et stable qui améliore considérablement la résistance à la corrosion.

Contrairement au revêtement ou au placage, la passivation de l'acier inoxydable n'ajoute aucune couche de matériau - elle restaure l'état passif du métal et n'a pratiquement aucun effet sur les dimensions ou les propriétés mécaniques.

Brève histoire de la passivation de l'acier inoxydable

Le concept de passivation a été reconnu pour la première fois au début du 20e siècle, lorsque des ingénieurs ont observé que l'acier inoxydable formait naturellement une fine pellicule d'oxyde de chrome qui empêchait la rouille. En 1913, la découverte de l'acier inoxydable par le métallurgiste Harry Brearley a confirmé cette propriété d'autoprotection.

Dans les années 1930, des traitements chimiques à base d'acide nitrique ont été introduits pour restaurer et améliorer cette couche passive après l'usinage ou le soudage. Ces méthodes ont ensuite évolué vers des normes modernes telles que ASTM A967 et AMS 2700, qui continuent à définir les pratiques actuelles de passivation de l'acier inoxydable.

Pourquoi réaliser une passivation de l'acier inoxydable ?

Traitement de passivation est largement utilisé dans la fabrication de précision pour garantir une performance fiable face à la corrosion et une durée de vie prolongée.

-

Amélioration de la résistance à la corrosion: Forme une couche dense d'oxyde de chrome qui résiste à l'humidité, aux sels et aux produits chimiques courants.

-

Élimine les résidus de fabrication: Élimine le fer libre, les composés de polissage et les oxydes susceptibles d'engendrer de la rouille.

-

Une meilleure propreté et une meilleure hygiène: Produit une surface plus propre et plus uniforme, adaptée aux utilisations alimentaires, pharmaceutiques et médicales.

-

Réduction des coûts de maintenance: Minimise les temps d'arrêt et les remplacements, améliorant ainsi l'économie globale du cycle de vie.

-

Réparation des soudures: Élimine les décolorations et redonne un aspect uniforme aux zones affectées par la chaleur.

Une passivation efficace de l'acier inoxydable prévient la corrosion prématurée et garantit une qualité de surface constante.

Comment la passivation de l'acier inoxydable est-elle réalisée ?

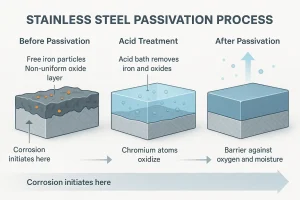

Les processus de passivation de l'acier inoxydable comprend généralement nettoyage et dégraissage → réaction de décapage/passivation à l'acide → rinçage multiple → séchage et régénération ou inspection du film d'oxyde.

Chaque étape influe directement sur la qualité, la consistance et la résistance à la corrosion à long terme du film de passivation.

1. Nettoyage et dégraissage

Utiliser des détergents alcalins ou neutres à 40-60 °C pendant 5-15 minutes pour éliminer les résidus d'huile, de graisse et de liquide de refroidissement provenant de l'usinage ou du polissage.

Après le rinçage, la surface doit passer le test du test de rupture d'eau - un film d'eau continu indique une propreté totale, tandis que les gouttelettes signalent la présence de résidus d'huile ou de tensioactifs.

Un nettoyage inadéquat peut entraîner des taches sombres ou la formation d'un film d'oxyde non uniforme au cours du processus de passivation.

2. Décapage acide et passivation

Immerger les pièces dans des solutions d'acide nitrique (20-50 %) ou citrique (4-10 %) pour dissoudre le fer en surface et favoriser l'enrichissement en chrome.

L'acide nitrique permet une forte activation mais nécessite une extraction des fumées et une neutralisation des déchets ; l'acide citrique est plus sûr et idéal pour les nuances 304 / 316.

La durée et la température doivent être soigneusement contrôlées - un traitement insuffisant laisse du fer libre, tandis qu'un traitement excessif peut ternir la surface ou provoquer des piqûres.

Paramètres typiques : 20-50 °C pour les systèmes nitriques (20-30 min) et 50-65 °C pour les systèmes citriques (10-40 min).

3. Rinçage en plusieurs étapes

Rincer les pièces trois ou quatre fois à l'eau déminéralisée pour éliminer les acides et les sels résiduels.

Les composants de haute pureté nécessitent souvent un rinçage final à l'eau déminéralisée chaude (60-80 °C) pour éviter la contamination par les chlorures.

La conductivité doit rester inférieure à 50 µS/cm, ce qui confirme que tous les ions actifs ont été éliminés avant le séchage.

4. Séchage et formation d'un film

Sécher les composants à l'air chaud filtré ou dans un four propre à une température inférieure à 80 °C pour éviter les marques d'oxydation.

Pendant le séchage, le couche d'oxyde de chrome se reforme naturellement au contact de l'oxygène - en quelques minutes, le film passif protecteur se stabilise et offre une résistance totale à la corrosion.

L'inspection doit confirmer que la surface est uniforme, exempte de taches et prête à être testée ou assemblée.

Méthodes de passivation courantes

Différents méthodes de passivation sont disponibles pour les surfaces en acier inoxydable. Chacun d'entre eux offre différents niveaux d'efficacité, d'impact sur l'environnement et d'adaptation à des qualités ou à des industries spécifiques.

| Méthode | Système chimique | Principales caractéristiques et applications |

|---|---|---|

| Passivation à l'acide nitrique | HNO₃ (20-50 %) | Élimination traditionnelle et forte du fer ; nécessite un contrôle des fumées et une neutralisation. |

| Passivation à l'acide citrique | C₆H₈O₇ (4-10 %) | Plus sûr et respectueux de l'environnement ; idéal pour les industries 304/316 et hygiéniques. |

| Nitrique + bichromate de sodium | HNO₃ + Na₂Cr₂O₇ | Haute intensité mais contient du Cr⁶⁺ ; en cours de suppression en raison de sa toxicité. |

| Électropolissage (avec passivation) | Mélanges H₃PO₄ + H₂SO₄ | Elimine les micro-pointes et forme une couche d'oxyde supérieure ; utilisé pour les pièces miroir ou de haute pureté. |

Le choix de la méthode de passivation dépend de la nuance de l'alliage, de la finition de la surface et des réglementations environnementales conformément aux normes telles que ASTM A967 ou AMS 2700.

Principaux avantages de la passivation

Clé avantages de la passivation de l'acier inoxydable comprennent l'amélioration de la résistance à la corrosion et l'allongement de la durée de vie :

-

Résistance accrue à la corrosion contre les attaques de piqûres et de crevasses.

-

Rétablissement de la performance intrinsèque en éliminant les particules incrustées et le fer libre.

-

Durée de vie plus longue et coût réduit en réduisant la maintenance et les temps d'arrêt.

-

Amélioration de l'aspect et de la propreté de la surfaceplus facile à désinfecter.

-

Restauration de la zone de soudureLa température de l'air ambiant peut être réduite, ce qui élimine les teintes et les décolorations dues à la chaleur.

Normes de passivation

Normes internationales de passivation définir des solutions chimiques, des paramètres de processus et des méthodes de vérification pour garantir une résistance constante à la corrosion des composants en acier inoxydable.

| Standard | Portée et description | Applications typiques |

|---|---|---|

| ASTM A967 | Définit les concentrations d'acide nitrique et d'acide citrique, la température, la durée et les essais d'acceptation ; remplace la QQ-P-35. | Pièces usinées générales, fixations |

| AMS 2700 | Spécification aérospatiale mettant l'accent sur le contrôle chimique et les essais de corrosion. | Composants pour l'aérospatiale et la défense |

| ASTM A380 | Guide général pour le nettoyage, le décalaminage et la passivation des aciers inoxydables. | Équipements industriels et tuyauterie |

| ASTM B912 | Reconnaît que l'électropolissage est un procédé de passivation efficace. | Pièces médicales, semi-conducteurs, sanitaires |

Vérification et essais

Vérification de la qualité de la passivation garantit que la couche d'oxyde est entièrement développée et résistante à la corrosion.

Les procédures de validation les plus courantes sont les suivantes

-

Test de résistance à l'eau - Observer si l'eau forme un film continu ; des cassures ou des gouttelettes indiquent une contamination ou un film incomplet.

-

Test au sulfate de cuivre - Immerger dans une solution de CuSO₄ ; le dépôt de cuivre indique la présence de fer libre et une passivation insuffisante.

-

Essai de pulvérisation de sel - Exposer à un brouillard salin contrôlé pour évaluer la performance de la protection ; la durée dépend de la norme.

-

Test d'humidité ou d'immersion - Simuler la condensation ou une exposition de longue durée ; vérifier la présence de rouille, de taches ou de décoloration.

Si le test échoue, les causes les plus fréquentes sont un pré-nettoyage inadéquat, un traitement acide inégal, un mauvais rinçage ou un séchage incomplet.

Si aucune passivation de l'acier inoxydable n'est effectuée, le fer libre résiduel s'oxyde rapidement dans les environnements humides ou riches en chlorure, créant des taches de rouille et réduisant la durée de vie.

Précautions de sécurité

Sécurité des opérations de passivation de l'acier inoxydable est cruciale pour la longévité des travailleurs et des équipements.

-

Protection des personnes: Utiliser des gants, des lunettes ou des écrans faciaux et des tabliers résistants aux acides.

-

Ventilation: Exploiter des systèmes nitriques avec une extraction efficace des fumées.

-

Contrôle chimique: Maintenir une concentration, une température et une durée adéquates pour éviter un mordançage excessif ou une décoloration.

-

Éviter les matériaux mélangés: Ne pas traiter différentes qualités d'acier inoxydable dans le même bain.

-

Rinçage complet: Le rinçage à l'eau DI en plusieurs étapes évite les résidus d'acide ou de chlorure.

-

Traitement des déchets: Neutraliser et éliminer les solutions de déchets conformément à la réglementation.

Le respect strict des directives de sécurité garantit des résultats de passivation stables et reproductibles.

Questions fréquemment posées

Q1 La passivation est-elle toujours nécessaire pour l'acier inoxydable ?

Il est fortement recommandé pour les environnements alimentaires, médicaux, marins et chlorés ; il est optionnel pour les conditions intérieures douces.

Q2 Quel acide dois-je choisir - citrique ou nitrique ?

L'acide citrique est plus sûr et plus écologique ; l'acide nitrique élimine le fer de manière plus agressive mais nécessite un contrôle plus strict des déchets.

Q3 La passivation modifie-t-elle les dimensions ou la couleur ?

Il n'entraîne pratiquement aucune modification dimensionnelle ; les surfaces apparaissent légèrement plus brillantes et plus propres.

Q4 Quelle est la durée de vie du film de passivation ?

Il reste stable dans des conditions normales d'utilisation ; une inspection périodique est conseillée pour les pièces utilisées dans des environnements chlorés ou très humides.

Q5 Quelle est la différence entre la passivation et l'électropolissage ?

La passivation élimine chimiquement le fer libre et reforme la couche d'oxyde, tandis que l'électropolissage lisse la surface et crée simultanément un film passif de qualité supérieure.

Conclusion

Correct passivation de l'acier inoxydable améliore considérablement la résistance à la corrosion, l'aspect et la propreté tout en réduisant le coût total du cycle de vie.

Suivant ASTM A967 ou AMS 2700 et la réalisation de tests de rupture d'eau, de sulfate de cuivre ou de pulvérisation de sel garantissent une qualité constante et reproductible.

Prêt à démarrer votre projet de passivation ? Téléchargez vos dessins et notre équipe d'ingénieurs vous proposera un processus de passivation optimisé et un devis.