Dans l'usinage CNC, l'état de surface décrit la texture microscopique laissée sur une pièce après la coupe, la rectification ou le polissage.

Il affecte directement les performances d'un composant - sa friction, sa résistance à l'usure, sa capacité d'étanchéité, sa résistance à la fatigue et même son aspect visuel.

Chaque trajectoire d'outil et chaque mouvement de coupe laissent de fines marques, formant des pics et des creux mesurés en micromètres.

Une surface plus lisse avec de plus petites irrégularités se traduit généralement par une meilleure adaptation de l'assemblage, une plus grande résistance à la corrosion et une plus grande durabilité.

Les valeurs typiques sont comprises entre Ra 3,2 µm pour l'usinage général à Ra 0,8 µm ou plus fin pour l'étanchéité ou les surfaces de précision.

Qu'est-ce que l'état de surface ?

L'état de surface, parfois appelé texture de surface, désigne les petites irrégularités de la surface d'un matériau.

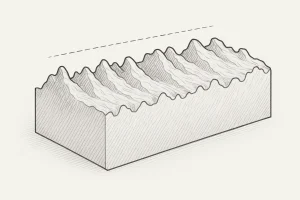

Il comprend trois éléments principauxrugosité, ondulationet laïcité-qui, ensemble, définissent la topographie générale.

- Rugosité: Fines irrégularités créées par le processus de coupe.

- Ondulation: Ondulations plus importantes causées par des vibrations ou des déformations.

- Laïcité: La direction dominante du motif produit par la trajectoire d'usinage.

Croquis technique tridimensionnel d'un profil de surface usinée, illustrant les pics, les vallées et la ligne moyenne pour l'évaluation de la rugosité.

Ces facteurs combinés déterminent la qualité fonctionnelle et esthétique d'une pièce usinée.

L'importance de l'état de surface dans l'usinage

L'état de surface influence presque tous les aspects de la performance d'un composant.

- Ajustement et précision dimensionnelle - Les surfaces lisses garantissent un bon accouplement et un contrôle étroit des tolérances.

- Friction et usure - La réduction de la rugosité minimise le frottement et prolonge la durée de vie des pièces.

- Résistance à la fatigue - Les profils lisses éliminent les points de concentration des contraintes qui peuvent entraîner des fissures.

- Lubrification et étanchéité - Une texture de surface appropriée améliore la rétention des fluides et la fiabilité de l'étanchéité.

- Adhésion du revêtement - Les textures régulières favorisent un revêtement et une métallisation uniformes.

Dans les secteurs de haute précision tels que l'aérospatiale, la médecine et la fabrication de moules, l'état de surface est directement lié à la fiabilité, à la rentabilité et à la durée de vie des produits.

Comment mesurer l'état de surface

La mesure de l'état de surface quantifie les variations de hauteur d'une surface pour générer des valeurs numériques de rugosité.

Trois principales méthodes de mesure sont couramment utilisées :

- Profilomètre à contact - Un stylet traverse la surface et enregistre les déviations verticales pour calculer Ra, Rz et RMS.

- Mesure optique - Les systèmes sans contact, tels que les interféromètres à laser ou à lumière blanche, capturent les profils de surface rapidement et sans dommage.

- Méthode de comparaison - Les opérateurs comparent la pièce à des plaques de référence standard ou à des spécimens pour une inspection rapide dans l'atelier de production.

Les ateliers modernes utilisent généralement des profilomètres à contact parce qu'ils offrent un équilibre entre la précision, le coût et la simplicité d'étalonnage.

Paramètres et symboles d'état de surface

L'état de surface est défini par plusieurs paramètres clés et par des notations normalisées utilisées dans les dessins techniques.

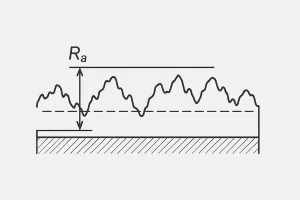

Schéma technique illustrant la mesure de Ra (rugosité moyenne arithmétique) sur un profil de surface usinée.

Ra - Rugosité moyenne arithmétique

Représente l'écart moyen des pics et des vallées de la surface par rapport à la ligne moyenne.

- Fraisage ou tournage : Ra ≈ 3,2 µm

- Broyage fin : Ra ≈ 0,8 µm

- Polissage : Ra ≤ 0,2 µm

Rz - Hauteur en dix points

Indique la différence moyenne entre les cinq sommets les plus élevés et les cinq vallées les plus profondes à l'intérieur d'une longueur d'échantillonnage.

Il est particulièrement utile pour évaluer les surfaces d'étanchéité et de roulement.

RMS - Rugosité moyenne quadratique

Semblable à Ra, mais donnant plus de poids aux pics et aux vallées extrêmes.

Courant dans l'aérospatiale et l'évaluation des surfaces optiques.

Disposition et ondulation

La disposition décrit la direction principale du motif sur la surface, tandis que l'ondulation représente des écarts plus importants et périodiques causés par les vibrations de la machine ou de l'outil.

Tableau de conversion des états de surface

L'état de surface est exprimé différemment selon les régions et les normes.

Les plus utilisés sont ISO 1302 et ASME B46.1qui classent les surfaces en fonction des valeurs Ra et des numéros de grade.

| Ra (µm) | Rz (µm) | Processus d'usinage typique |

|---|---|---|

| 12.5 | 50 | Tournage brut / fraisage |

| 6.3 | 25 | Semi-finition |

| 3.2 | 12.5 | Finition générale |

| 1.6 | 6.3 | Tournage de précision |

| 0.8 | 3.2 | Broyage fin |

| 0.4 | 1.6 | Superfinition |

| 0.2 | 0.8 | Polissage |

| Grade ISO | Ra (µm) | Exemple de processus |

|---|---|---|

| N1 | 0.025 | Surface du miroir optique |

| N4 | 0.2 | Pièces polies |

| N6 | 0.8 | Broyage fin |

| N8 | 3.2 | Usinage général |

| N10 | 12.5 | Tournage brutal |

| N12 | 50 | Surface telle que coulée |

Les notations Ra et N sont interchangeables ; par exemple, Ra 1,6 µm ≈ N6.

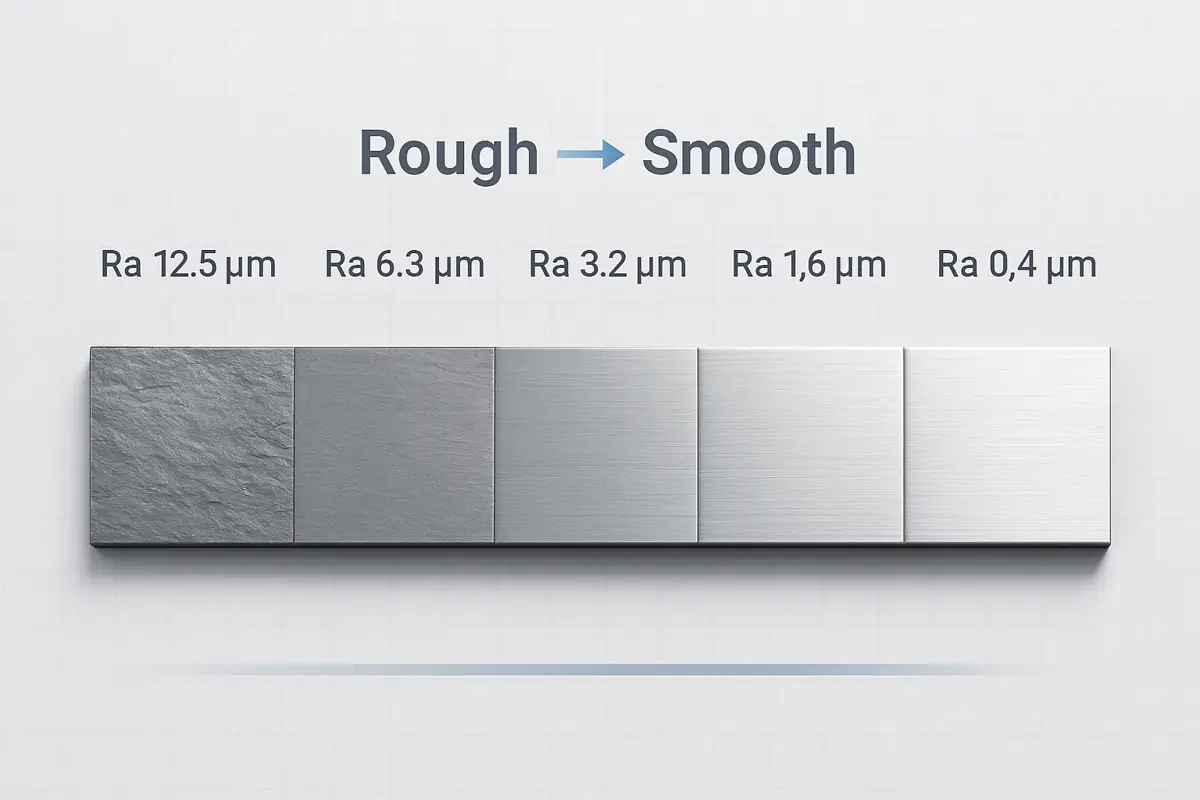

Comparaison visuelle des niveaux d'état de surface

Les valeurs numériques de rugosité ne suffisent pas toujours à rendre compte des différences visuelles ou tactiles.

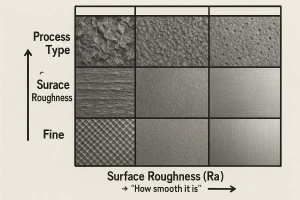

Tableau visuel comparant les types de processus d'usinage et les niveaux de rugosité de surface (Ra) correspondants, des finitions brutes aux finitions fines.

Une comparaison visuelle aide les ingénieurs et les acheteurs à comprendre rapidement ce que représente chaque niveau.

| Niveau de finition | Ra (µm) | Apparence visuelle | Processus typique |

|---|---|---|---|

| N12 - N10 | 50 - 12.5 | Traces d'outils visibles, texture grossière | Tournage brutal |

| N9 - N8 | 6.3 - 3.2 | Motif uniforme, toucher légèrement rugueux | Usinage général |

| N7 - N6 | 1.6 - 0.8 | Surface lisse, peu de lignes visibles | Broyage fin |

| N5 - N4 | 0.4 - 0.2 | Lumineux et réfléchissant | Polissage ou honage |

| N3 - N1 | ≤ 0.1 | Finition miroir | Polissage de précision |

Facteurs affectant l'état de surface

La qualité d'une surface usinée dépend de nombreuses variables en interaction.

- Géométrie et usure des outils

- Vitesse de coupe et vitesse d'avance

- Dureté du matériau de la pièce

- Conditions de lubrification et de refroidissement

- Vibrations de la machine et rigidité de la fixation

Par exemple, l'augmentation de la vitesse d'avance accroît généralement la rugosité, tandis qu'une quantité insuffisante de liquide de refroidissement peut entraîner la formation d'arêtes et de déchirures qui nuisent à la qualité de la finition.

Etat de surface et rugosité de surface

La rugosité de surface est la composante mesurable de l'état de surface, qui quantifie les petites irrégularités à l'aide de paramètres tels que Ra et Rz.

L'état de surface est un terme plus large qui inclut la rugosité, l'ondulation et la direction de la couche, décrivant ainsi la texture complète de la surface.

Deux pièces peuvent partager la même valeur Ra mais différer en termes de texture et de fonction si leur épaisseur ou leur ondulation diffère.

Cette distinction permet de s'assurer que les dessins de conception spécifient à la fois les paramètres quantitatifs et les caractéristiques de texture.

Conclusion

L'état de surface est un indicateur essentiel de la qualité de l'usinage.

Il détermine la qualité de l'ajustement, du mouvement, de l'étanchéité et de la résistance à la charge d'une pièce.

En optimisant les paramètres de coupe, la géométrie de l'outil et les stratégies de refroidissement, les fabricants peuvent obtenir les finitions souhaitées de manière efficace et économique.

La définition d'exigences réalistes en matière de finition dès le début de la phase de conception permet de mieux contrôler les coûts et d'obtenir des performances constantes.

Demandez un devis à notre équipe d'ingénieurs.

Téléchargez vos dessins pour un examen technique et un devis rapides.