Dans les dessins techniques, les devis et la communication quotidienne sur l'usinage, les termes "trou taraudé" et "trou fileté" sont très souvent utilisés comme s'ils signifiaient la même chose. Pour les pièces en aluminium, les tailles de filetage standard et la production en grande quantité, cette formulation pose rarement de réels problèmes et le taraudage est généralement considéré comme le processus par défaut.

Cependant, lorsque les matériaux passent à l'acier inoxydable, au titane ou aux alliages à haute résistance, ou lorsque la conception implique des trous borgnes profonds, des assemblages de précision ou des pièces personnalisées de grande valeur, le choix de la méthode de taraudage devient critique. Le risque de casse de l'outil, le taux de rebut, le temps de cycle et le coût global de la pièce sont tous directement affectés par l'utilisation du taraudage ou d'une autre méthode de filetage.

C'est pourquoi la vraie question n'est pas seulement de savoir quelle est la différence entre les deux termes, mais en quoi les trous taraudés et les trous filetés diffèrent réellement en ce qui concerne le comportement du processus, le contrôle de la taille, la conception de la connexion et la sélection pratique de l'usinage.

Trou taraudé

Avant de choisir une méthode de taraudage pour la production CNC, il est essentiel de comprendre ce qu'un trou taraudé représente réellement en termes de fabrication.

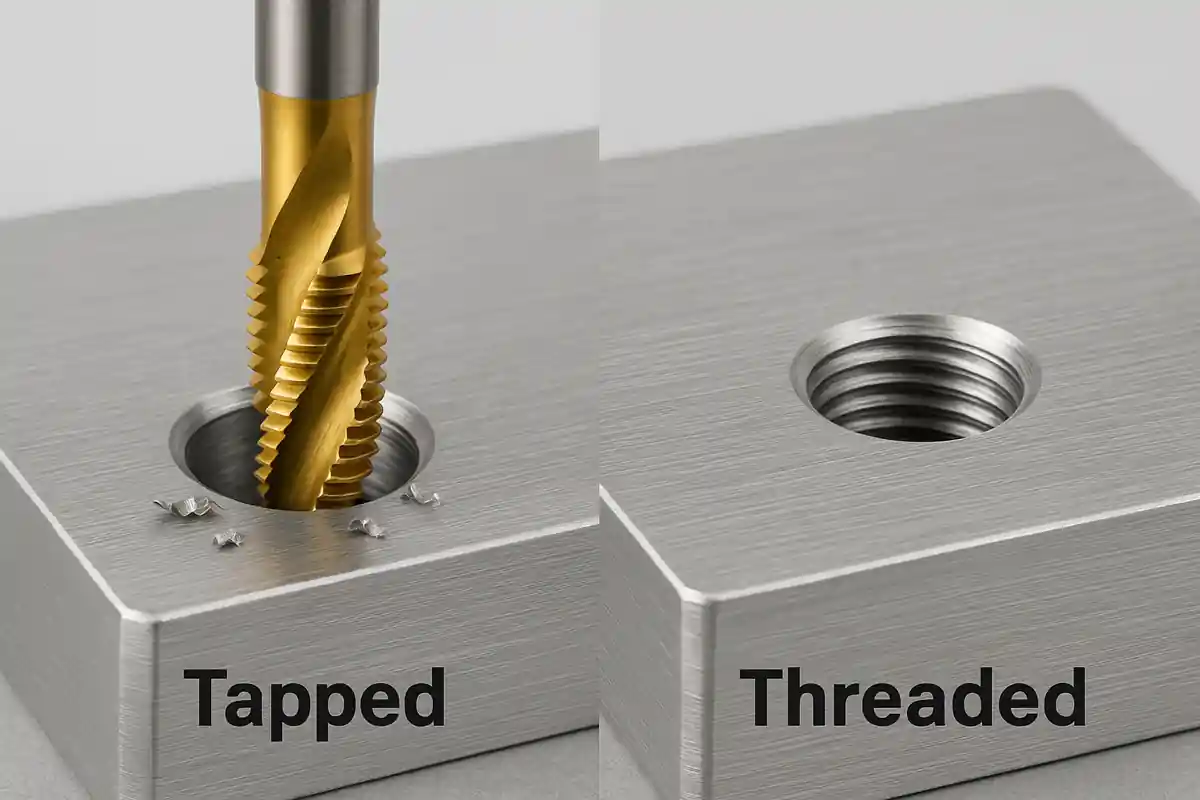

Qu'est-ce qu'un trou taraudé ?

Un trou taraudé est créé en coupant ou en formant des filets internes directement à l'intérieur d'un trou prépercé à l'aide d'un taraud. Au cours de ce processus, le taraud enlève de la matière ou la déforme plastiquement pour générer le profil du filet en une seule opération. Du point de vue de la fabrication, un trou taraudé décrit une action d'usinage spécifique plutôt que le résultat structurel final. En termes de fonction, la caractéristique finale est toujours un filetage intérieur standard capable de s'accoupler avec une vis ou un boulon.

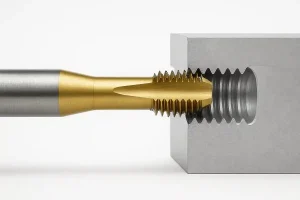

Outils utilisés pour le taraudage

Le taraudage repose sur l'utilisation de tarauds comme outil de coupe principal, y compris les tarauds mécaniques, les tarauds manuels et les tarauds de forme (rouleaux). L'opération nécessite également une perceuse de taille appropriée pour produire le trou de taraudage, ainsi qu'un outil de chanfreinage pour préparer l'entrée. Sur les machines à commande numérique, des systèmes de taraudage rigides ou des porte-tarauds dédiés sont généralement utilisés pour synchroniser la rotation et l'avance de la broche.

Avantages des trous taraudés

- Temps de cycle très rapide pour chaque trou

- Convient parfaitement à la production automatisée en grande quantité

- Faible coût de l'outil par rapport à d'autres méthodes de filetage

- Processus mature et largement normalisé

- Excellente compatibilité avec les tailles de filets métriques les plus courantes

Limites et risques des trous taraudés

- Très sensible à la dureté du matériau (risque élevé de rupture dans l'acier inoxydable et le titane)

- Mauvaise évacuation des copeaux dans les trous borgnes profonds

- La rupture du taraud entraîne souvent la mise au rebut de l'ensemble de la pièce

- La taille du filet ne peut pas être affinée après la coupe

- L'usure des outils augmente rapidement dans les matériaux difficiles à usiner

Taille du trou de taraud par rapport à la taille nominale du filetage

Un point essentiel, mais souvent mal compris, est que le diamètre du trou de taraudage n'est pas égal à la taille nominale du filetage. La taille correcte du trou de taraudage doit être sélectionnée avant le filetage. Par exemple, un filet M6 n'utilise pas un foret de 6 mm pour le trou de taraudage ; il nécessite généralement un foret d'environ 5 mm.

Si le trou de taraudage est trop grand, l'engagement du filetage sera insuffisant, ce qui entraînera une réduction de la résistance et un risque d'arrachement. S'il est trop petit, les forces de coupe augmentent considérablement, ce qui accélère l'usure de l'outil et augmente considérablement le risque de rupture du taraud. Par conséquent, le dimensionnement correct du trou de taraudage détermine directement l'intégrité du filetage et le risque de rebut.

Trou fileté

Du point de vue de la fabrication, une fois que le concept de trou fileté est clairement défini, l'étape suivante consiste à comprendre les différentes méthodes utilisées par les ingénieurs pour le créer dans la pratique.

Qu'est-ce qu'un trou taraudé ?

Un trou fileté n'est pas une méthode d'usinage mais une description du résultat géométrique final. Tout trou contenant un filetage hélicoïdal interne standard capable de s'accoupler avec un élément de fixation peut être défini comme un trou fileté. Que le filetage soit réalisé par taraudage, par fraisage, par tournage intérieur monopoint ou par l'installation d'un insert fileté, il s'agit toujours d'un trou fileté. En ce sens, le terme décrit le résultat et non le processus.

Outils et méthodes utilisés pour créer des trous filetés

Les trous filetés peuvent être réalisés à l'aide de tarauds, de fraises à fileter sur les centres d'usinage CNC, d'outils de filetage intérieur sur les tours ou d'inserts filetés tels que Helicoil et Keensert. Chaque méthode offre des avantages différents en termes de flexibilité, de résistance et de contrôle.

Avantages des trous taraudés

- Méthodes de fabrication flexibles (fraisage, tournage, inserts)

- Meilleure stabilité dans les trous profonds et les matériaux durs

- La compensation CNC permet un réglage fin de l'ajustement du filetage

- Diminution du risque de rebut catastrophique pour les pièces de grande valeur

- Meilleure fiabilité à long terme dans les assemblages de précision et de sécurité critiques

Inconvénients des trous filetés

- Coûts d'outillage et de programmation plus élevés

- Temps d'usinage plus long par trou

- Plus grande dépendance à l'égard de la rigidité de la machine et de l'expérience de l'opérateur

- Moins économique pour les produits à très haut volume et sensibles aux coûts

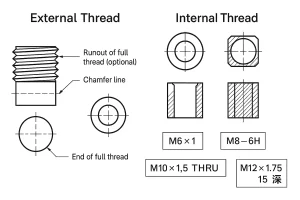

Symboles de trous taraudés et repères de dessin

Sur les dessins techniques, les trous filetés sont identifiés à l'aide de repères standard tels que "M6 × 1" ou "M8 - 6H". La lettre "M" indique un filetage métrique, le numéro définit le diamètre nominal, le deuxième numéro représente le pas et la classe de tolérance définit la précision du filetage. Des notes supplémentaires telles que "THRU" ou des valeurs de profondeur sont couramment utilisées pour les trous débouchants ou borgnes. Il est important de noter que ces symboles définissent la géométrie et la tolérance du filet, et non la méthode d'usinage spécifique.

Principales différences entre les trous taraudés et les trous filetés

Les trous taraudés et les trous filetés étant clairement définis, les différences techniques réelles entre ces deux concepts peuvent désormais être évaluées de manière plus systématique.

Différence de niveau de concept

Un trou taraudé fait référence à un processus de fabrication spécifique, tandis qu'un trou fileté fait référence à la structure filetée finale. Un trou taraudé est une façon de créer un trou fileté, mais un trou fileté ne provient pas nécessairement d'un taraudage.

Différence dans la trajectoire d'usinage

Le taraudage forme le filet en une seule opération continue. Les trous filetés, en revanche, peuvent être produits par des méthodes multiples telles que le fraisage de filets ou le tournage interne, qui permettent un enlèvement de matière plus progressif.

Différence d'adaptabilité des matériaux

Le taraudage donne d'excellents résultats dans l'aluminium, le laiton et l'acier doux, mais devient risqué dans l'acier inoxydable, le titane et les alliages à haute température. Le fraisage et le tournage de filets s'adaptent beaucoup mieux à ces matériaux difficiles.

Différence dans le risque de trou profond

Pour les trous peu profonds, les deux méthodes sont relativement stables. Dans les trous borgnes profonds, l'encombrement des copeaux pendant le taraudage augmente fortement la probabilité de rupture de l'outil, tandis que le fraisage de filets conserve une stabilité nettement meilleure.

Différence dans l'ajustement de précision

Les filets taraudés sont essentiellement fixes une fois coupés, tandis que les trous filetés permettent une compensation CNC pour un ajustement fin de la taille.

Différence de coût et risque de rebut

Le taraudage offre le coût de fabrication par trou le plus bas, mais comporte un risque de rebut catastrophique plus élevé dans des conditions difficiles. Le fraisage de filets a un coût par trou plus élevé mais réduit considérablement la probabilité de perte totale de la pièce.

Différences dans la conception des raccordements utilisant des trous filetés et des trous autotaraudeurs

Dans les assemblages réels, les filetages intérieurs sont utilisés dans plusieurs configurations de connexion typiques. Chaque type de connexion diffère considérablement en termes de capacité de charge, de durée de vie de l'assemblage, de compatibilité des matériaux et de fiabilité à long terme. Par conséquent, ils imposent également des exigences très différentes au processus d'usinage et à la conception structurelle.

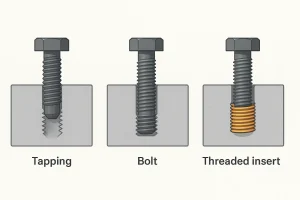

Filetage intérieur direct dans le matériau de base

Il s'agit de la méthode de connexion la plus courante et la moins coûteuse, généralement utilisée dans les conceptions à faible charge, légères et sensibles aux coûts. Les filets internes sont formés directement dans le matériau de base, tel que l'aluminium, l'acier à faible teneur en carbone ou le laiton, sans introduire de composants supplémentaires. La structure est simple, l'efficacité de l'assemblage est élevée et le coût de fabrication est minime.

Toutefois, la résistance à l'usure des filets du matériau de base est limitée. En cas de montage et de démontage fréquents, le risque de dénudage des filets augmente, et la solidité de l'assemblage dépend fortement de la solidité du matériau de base lui-même. Cette méthode ne convient donc pas aux applications à forte charge ou à haute fiabilité.

Trou fileté standard avec connexion par boulon

C'est de loin la méthode d'assemblage la plus utilisée dans les structures mécaniques et elle couvre la majorité des applications industrielles générales. Elle convient aussi bien aux trous débouchants qu'aux trous borgnes et peut être combinée avec des fixations de différents niveaux de résistance.

Ce type d'assemblage offre une résistance stable, une large applicabilité et une fiabilité à long terme éprouvée. Il est couramment utilisé dans les châssis de machines, les structures de support, les composants de transmission et les assemblages industriels standard, ce qui en fait le choix par défaut dans la plupart des conceptions techniques.

Trou fileté avec inserts filetés

Lorsque le matériau de base est mou, que la fréquence d'assemblage est élevée ou que le niveau de charge est important, le fait de s'appuyer uniquement sur les filetages du matériau de base ne permet souvent pas de répondre aux exigences de fiabilité à long terme. Dans de tels cas, des inserts filetés tels que Helicoil ou Keensert sont installés à l'intérieur du trou fileté pour renforcer la connexion.

Cette solution est particulièrement adaptée aux alliages d'aluminium et de magnésium, aux environnements d'assemblage à cycle élevé et aux structures à forte charge ou à sécurité critique. Les inserts filetés améliorent considérablement la résistance à l'usure, la résistance à la traction et la stabilité à long terme. En même temps, ils imposent des exigences plus élevées en matière de précision des trous, de coaxialité et de contrôle du processus d'installation.

Quand utiliser le taraudage et quand utiliser d'autres méthodes de filetage ?

Dans la pratique de l'ingénierie, le choix d'une méthode de filetage ne repose pas sur la possibilité de produire un filet, mais sur l'adéquation d'un processus spécifique avec les propriétés du matériau, la géométrie du trou, les exigences de tolérance, le volume de production et la valeur globale de la pièce. Les différentes méthodes de filetage répondent à des objectifs de fabrication différents : certaines privilégient l'efficacité et le coût, tandis que d'autres mettent l'accent sur la sécurité, la stabilité et la fiabilité à long terme.

Quand préférer les trous taraudés

Lorsque la pièce à usiner est constituée de matériaux faciles à usiner tels que les alliages d'aluminium, le laiton ou les aciers à faible teneur en carbone, le taraudage reste la méthode de filetage interne la plus efficace et la plus rentable. Dans des conditions où la profondeur du trou est modérée et où l'évacuation des copeaux est favorable, le taraudage est généralement très stable, avec une faible usure de l'outil et un faible risque de rupture du taraud.

Dans le cadre d'une production automatisée à commande numérique de volume moyen à élevé, le taraudage offre des avantages évidents en termes de temps de cycle et de coût unitaire. C'est pourquoi il est encore largement utilisé comme solution par défaut pour les supports standard, les boîtiers électroniques, les pièces de tôlerie, les composants structurels en aluminium et les caractéristiques de fixation industrielles générales.

Les conditions typiques dans lesquelles les trous taraudés sont préférables sont les suivantes :

-

Matériaux souples et faciles à usiner tels que l'aluminium, le laiton et l'acier à faible teneur en carbone

-

Profondeur de trou modérée, généralement non classée comme trous borgnes profonds

-

Évacuation favorable des copeaux et structures de trous simples

-

Volumes de production moyens à élevés avec une forte sensibilité au temps de cycle et au coût unitaire

Quand privilégier les trous taraudés (fraisage de filets, tournage ou plaquettes) ?

Lorsque le matériau passe à l'acier inoxydable, au titane, aux aciers traités thermiquement ou aux alliages à haute température, le risque associé au taraudage augmente considérablement. Cela est particulièrement vrai pour les trous borgnes profonds, les trous profonds de petit diamètre ou les structures dont l'évacuation des copeaux est limitée, où la probabilité de rupture du taraud augmente fortement. Lorsqu'un taraud se casse dans ces situations, la récupération de la pièce est souvent impossible, ce qui entraîne une mise au rebut totale.

Dans ces conditions, le fraisage de filets et le filetage intérieur monopoint offrent une plus grande contrôlabilité du processus. Comme l'enlèvement de matière se fait progressivement et que la compensation CNC peut être appliquée pour affiner la taille des filets, la consistance et la fiabilité des filets sont grandement améliorées. Dans les applications impliquant des matériaux de base souples ou des assemblages répétés, les inserts filetés peuvent encore améliorer la résistance à l'usure et la solidité des joints.

Les conditions typiques dans lesquelles les trous filetés doivent être privilégiés sont les suivantes :

-

Matériaux durs ou difficiles à usiner tels que l'acier inoxydable, le titane, les aciers traités thermiquement et les alliages à haute température

-

Géométries de trous complexes telles que les trous borgnes profonds ou les trous profonds de petit diamètre

-

Exigences élevées en matière de précision et de tolérance d'assemblage

-

Pièces de grande valeur pour lesquelles le coût de la mise au rebut est inacceptable

Applications typiques de l'usinage CNC

Applications typiques du taraudage CNC

-

Boîtiers et boîtiers électroniques

-

Supports et plaques de montage standard

-

Pièces en tôle avec éléments filetés

-

Fonctions de fixation à haut volume dans l'aluminium et l'acier doux

-

Électronique grand public et composants industriels généraux

Applications typiques du fraisage de filets

-

Pièces de structure et composants de moteur pour l'aérospatiale

-

Dispositifs médicaux et instruments chirurgicaux

-

Composants de précision pour l'automatisation et la robotique

-

Trous borgnes profonds en acier inoxydable et en titane

-

Caractéristiques filetées angulaires ou multiaxiales complexes

Avec l'adoption croissante de l'usinage 5 axes, le fraisage de filets devient de plus en plus avantageux dans les géométries à espace limité et les structures complexes de qualité aérospatiale.

Conclusion

Un trou fileté décrit un résultat structurel, tandis que le taraudage est simplement la manière la plus courante de le créer. Le véritable succès de la conception du filetage et de la sélection de l'usinage ne dépend pas de la présence ou non de filets dans un trou, mais du type de matériau, de la profondeur du trou, du risque de rupture, de la structure des coûts et de la fiabilité à long terme. Le choix de la bonne méthode de filetage au stade de la conception est la clé pour équilibrer l'efficacité, la qualité et le risque de fabrication.

Si votre projet implique de l'acier inoxydable, du titane, des trous borgnes profonds ou des pièces de précision de grande valeur, le choix de la bonne méthode de filetage au stade de la conception peut réduire considérablement les risques de rebut et les coûts d'usinage. Notre équipe d'ingénieurs peut vous aider à évaluer la solution la plus adaptée à votre application.