Un fil est un outil fondamental utilisé pour relier deux éléments de fixation. Des véhicules aérospatiaux s'élevant dans le ciel aux plates-formes de forage pétrolier dans les profondeurs de l'océan, sa présence est visible partout. Il constitue la base de l'assemblage industriel moderne, de la transmission de puissance et de l'étanchéité des fluides. . Comment les filets sont-ils usinés ?

Cet article traite de la logique sous-jacente de l'usinage des filets, de ses principaux paramètres et des principales méthodes de fabrication utilisées aujourd'hui dans l'industrie. En comprenant ces détails techniques, vous pouvez mieux optimiser vos conceptions et garantir la fiabilité à long terme des connexions mécaniques.

Qu'est-ce que l'usinage des filets ?

L'usinage des filets est un processus de fabrication soustractive précis qui permet de transformer la surface d'une pièce cylindrique ou conique en une rainure hélicoïdale continue d'une forme transversale spécifique. Cette opération est réalisée en maintenant une synchronisation linéaire hélicoïdale stricte entre l'outil et la pièce à usiner.

En utilisant des méthodes telles que le découpage, le meulage ou le formage, les fabricants produisent des filetages qui répondent exactement aux spécifications techniques. Ce processus est principalement appliqué à la production d'attaches, aux systèmes de vis de précision et à l'étanchéité des pipelines à haute pression. Avant de déterminer le plan d'usinage optimal, il est essentiel de comprendre les paramètres fondamentaux des filets.

Paramètres de base des fils

En tant que processus d'usinage hautement standardisé, le filetage implique plusieurs paramètres qui doivent être strictement contrôlés au cours de la fabrication. La maîtrise de ces paramètres permet de mieux répondre aux exigences de conception de l'usinage des filets et de garantir l'interchangeabilité des pièces.

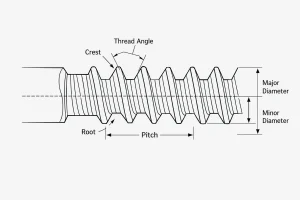

Diamètre du filet

Le diamètre du filet est un indicateur composite comprenant le diamètre principal, le diamètre primitif et le diamètre secondaire. Le diamètre principal est la dimension nominale utilisée pour l'identification (par exemple, M10), tandis que le diamètre primitif est la dimension critique pour déterminer la qualité de l'ajustement du filet - il représente le diamètre imaginaire où l'épaisseur du filet est égale à la largeur de la rainure. Le diamètre mineur est directement lié à la résistance à la racine et à la capacité de traction globale de la pièce.

Pitch

Le pas est la distance axiale entre des points correspondants sur des formes de filets adjacentes le long de la ligne de pas. Il s'agit du paramètre le plus fondamental pour la programmation CNC et la sélection des outils. Dans le cycle d'usinage, le pas détermine directement la vitesse d'avance axiale ; tout écart mineur peut entraîner une erreur cumulative, empêchant l'assemblage correct de sections à filets longs.

Plomb

L'avance est la distance axiale que parcourt un filet lorsqu'il est tourné d'un tour complet. Pour les filetages à un seul départ, l'avance est numériquement égale au pas. Pour les filetages à plusieurs départs, cependant, l'avance est calculée en multipliant le pas par le nombre de départs. Ce paramètre est essentiel pour les systèmes de transmission qui requièrent un déplacement linéaire spécifique par tour.

Angle du filet

L'angle du filetage définit la forme géométrique de la section transversale du filetage. Les normes métriques utilisent généralement un angle de 60°, tandis que les normes britanniques (Whitworth) utilisent souvent un angle de 55°. La conception de cet angle est un équilibre minutieux entre la facilité d'enlèvement de la matière lors de la coupe et la résistance à la charge finale de l'assemblage, ainsi que sa capacité d'auto-blocage.

Direction

Le sens spécifie l'orientation dans laquelle un filet est serré, classé en filets à droite et filets à gauche. Les filetages à droite constituent la norme industrielle mondiale pour la fixation générale, selon la règle "serrer dans le sens des aiguilles d'une montre". Les filetages à gauche sont réservés à des applications anti-desserrage spécifiques ou à des scénarios de liaison mécanique spécialisée où la rotation standard entraînerait le dévissage du composant.

Types d'usinage des filets

Les critères de classification des filets sont variés. En fonction de la position de la surface usinée, les types de filets sont principalement divisés en filets intérieurs et extérieurs, qui nécessitent des stratégies d'outillage et de parcours distinctes.

Filets internes

Un filetage intérieur, également appelé filetage femelle, est une structure hélicoïdale réalisée sur la paroi intérieure d'un trou. On le trouve généralement dans les écrous, les orifices de collecteurs,

ou des trous filetés sur le corps d'une machine. L'usinage du filetage intérieur est utilisé chaque fois qu'une conception nécessite la fixation d'un boulon ou d'une vis dans un composant solide, ce qui implique souvent l'utilisation d'outils de taraudage ou d'alésage interne.

Filets externes

Un filetage extérieur diffère d'un filetage intérieur dans la mesure où la structure est située sur la surface extérieure d'un cylindre ou d'un cône. Il est principalement utilisé pour les boulons, les goujons et les arbres de transmission.

Ils sont principalement traités par tournage, découpage ou laminage et nécessitent un contrôle précis du diamètre extérieur de la pièce avant le début du filetage.

Comment usiner les fils

Il existe plusieurs méthodes d'usinage des filets, mais elles suivent généralement une séquence standardisée pour garantir la précision de la trajectoire hélicoïdale de l'outil. Les étapes suivantes représentent le flux de travail typique pour la production d'une pièce filetée de haute qualité.

Phase de préparation

Avant de commencer le filetage proprement dit, la pièce doit être usinée aux dimensions correctes de pré-usinage. Pour les filetages extérieurs, il s'agit de tourner l'arbre au diamètre principal. Pour les filetages intérieurs, il faut percer un trou de taraudage précis. Un chanfrein de 45° au départ est essentiel pour protéger la pointe de l'outil et faciliter l'assemblage.

Phase d'ébauche

L'objectif de l'étape d'ébauche est d'enlever la plus grande partie du matériau de manière efficace et stable. Dans l'usinage CNC, cet objectif est atteint grâce à plusieurs passes qui permettent d'atteindre progressivement la profondeur requise. Il est souvent recommandé d'utiliser une stratégie de "plongée sur le flanc" pour améliorer l'évacuation des copeaux et réduire la charge thermique sur la pointe de l'outil, évitant ainsi une usure prématurée.

Étape de post-traitement

Une fois les principales trajectoires de coupe terminées, une dernière passe de finition est effectuée pour corriger les erreurs géométriques et améliorer l'état de surface. L'étape finale comprend une inspection rigoureuse à l'aide de jauges de filetage, telles que les jauges Go et No-Go, afin de s'assurer que le diamètre primitif et l'ajustement fonctionnel respectent les tolérances de conception requises.

Méthodes d'usinage des filets

Le choix de la bonne méthode d'usinage est crucial pour équilibrer l'efficacité et la précision de la production. En fonction de la géométrie et du matériau de la pièce, quatre méthodes principales sont généralement utilisées.

Tournage du fil

Le filetage est la méthode la plus universelle pour les pièces rotatives. Il utilise la synchronisation électronique de la broche du tour CNC et de l'avance de l'outil pour créer des filets en plusieurs passes.

Son principal avantage est son extrême flexibilité, qui permet d'obtenir une large gamme de spécifications et de profils de filets sur une seule machine.

Fraisage de filets

Le fraisage de filets utilise une liaison à trois axes sur un centre d'usinage pour effectuer une interpolation hélicoïdale. Il est idéal pour les grandes pièces non symétriques ou les matériaux difficiles à découper comme le titane.

Elle offre une grande sécurité, car l'outil est plus petit que le trou, et produit des racines de meilleure qualité que les méthodes traditionnelles.

Taraudage

Le taraudage est le moyen le plus efficace d'usiner des filets intérieurs standard, en particulier pour les trous inférieurs à M12. Il s'agit d'utiliser un taraud pour couper ou extruder des filets dans un trou prépercé.

Les machines modernes utilisent la technologie du taraudage rigide pour atteindre des vitesses de production élevées, ce qui en fait le premier choix pour la production de masse.

Filetage des matrices

Le filetage par filière utilise principalement une filière pour effectuer des coupes de formage sur la surface extérieure d'un cylindre.

Bien qu'il n'ait pas la flexibilité du tournage CNC, il reste une méthode rapide et efficace pour produire des fixations standard ou effectuer des réparations manuelles et le filetage de tuyaux sur le terrain.

Considérations relatives à la conception des filets

Une conception appropriée peut réduire considérablement les difficultés d'usinage et prolonger la durée de vie des pièces. En optimisant les détails géométriques d'un élément fileté, les fabricants peuvent éviter les pannes d'outils et améliorer les performances d'assemblage.

Soulager le fil : Il faut toujours prévoir une rainure de dégagement ou une "contre-dépouille" à l'extrémité du filetage, en particulier pour les filets extérieurs qui rencontrent un épaulement. Cela permet d'éviter la collision de l'outil lors de la sortie à grande vitesse et de s'assurer que la pièce à assembler peut être complètement serrée contre l'épaulement.

Optimiser la profondeur des trous borgnes : Pour les filetages intérieurs dans les trous borgnes, la profondeur totale du trou doit dépasser la profondeur effective du filet d'au moins 2 à 3 pas. Cela permet de créer un réservoir nécessaire à l'accumulation des copeaux, empêchant ainsi le taraud de s'enfoncer et de se briser pendant le processus d'usinage.

Chanfreins d'entrée : Un chanfrein de 45° au début du filet est essentiel pour une fabrication de haute qualité. Il facilite l'alignement de l'assemblage, protège le premier filet des dommages causés par les chocs et réduit la force de coupe initiale sur la pointe de l'outil lors de la passe d'entrée.

Correspondance des matériaux et des hauteurs : Envisagez de réduire le pourcentage de hauteur du filet pour les matériaux extrêmement durs afin de diminuer les efforts de coupe. Pour les alliages durs, l'utilisation d'un pas plus grossier permet souvent d'obtenir des résultats d'usinage plus stables et de réduire l'usure de l'outil.

Questions fréquemment posées

Le fraisage de filets est-il plus rapide que le taraudage ?

Cela dépend du scénario spécifique. Le taraudage est généralement plus rapide pour les petits diamètres (inférieurs à M12) à des profondeurs standard, car il s'agit d'une opération en une seule passe. Toutefois, le fraisage de filets est beaucoup plus efficace pour les grands diamètres ou les matériaux difficiles à usiner comme le titane. Le fraisage permet un meilleur contrôle des copeaux et, comme l'outil est plus petit que le trou, il est beaucoup plus facile de le retirer s'il se casse, contrairement à un taraud qui peut rester bloqué de manière permanente.

Comment la dureté du matériau affecte-t-elle l'usinage des filets ?

La dureté du matériau détermine directement le choix de la vitesse de coupe et du substrat de l'outil. Les matériaux plus durs génèrent une chaleur et un couple de coupe plus élevés, ce qui nécessite souvent des outils en carbure spécialisés dotés de revêtements avancés. Dans certains cas, pour les matériaux d'une dureté supérieure à 50 HRC, la rectification des filets ou le tournage dur peuvent être nécessaires pour obtenir la précision requise sans compromettre la durée de vie de l'outil.

Pourquoi les jauges Go et No-Go sont-elles nécessaires ?

Les performances d'un filetage étant déterminées par son diamètre primitif plutôt que par son diamètre principal, l'inspection visuelle est insuffisante. Les jauges Go et No-Go fournissent un test fonctionnel de l'ajustement du filetage, garantissant que la pièce n'est ni trop serrée pour être assemblée, ni trop lâche pour maintenir son intégrité structurelle sous charge.

Conclusion

L'usinage des filets est un mélange de conception géométrique de précision et d'expertise en matière de fabrication. La réussite dans ce domaine dépend de la maîtrise des paramètres de base, de la normalisation des séquences d'usinage et du respect des principes de conception pour la fabrication (DFM). En choisissant le bon procédé et en comprenant les mécanismes sous-jacents, les fabricants peuvent garantir à la fois la fiabilité mécanique et l'efficacité de la production.

Si vous êtes confronté à des matériaux difficiles à usiner ou à des spécifications de filetage complexes, n'hésitez pas à nous contacter. contactez nos experts techniques. Nous proposons des solutions d'outillage personnalisées et une optimisation des processus pour vous aider à atteindre une plus grande précision dans la fabrication des filets.