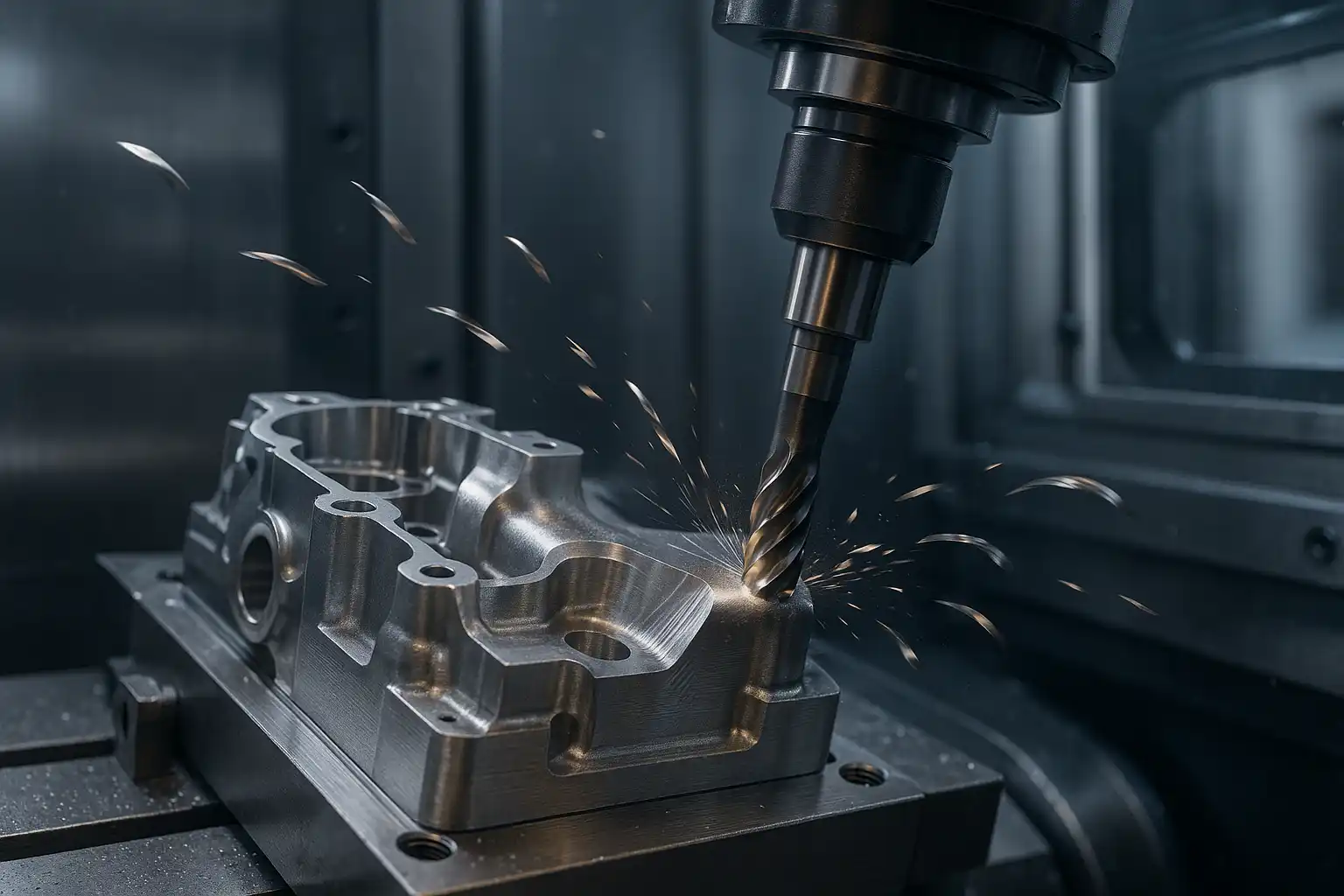

Dans le domaine de la fabrication et de la maintenance mécanique, l'intégrité et la fiabilité des composants dépendent souvent de la qualité des filetages internes. Les taraudage est l'outil spécialisé de coupe ou de formage à froid indispensable pour créer ces filetages internes précis dans des trous pré-percés. Pour les professionnels du B2B - des spécialistes de l'approvisionnement aux ingénieurs de production - la maîtrise de la sélection des outils, des normes techniques et des techniques d'optimisation des processus décrits ici est essentielle pour minimiser les rebuts, prolonger la durée de vie des outils et garantir la sécurité des produits.

Qu'est-ce qu'un taraud ?

Un taraud est un outil trempé, rectifié avec précision, qui génère le profil de filetage intérieur requis par un mouvement de rotation et une avance axiale contrôlée dans un trou pré-usiné. Il s'agit de la méthode la plus courante et la plus efficace pour créer des filets intérieurs.

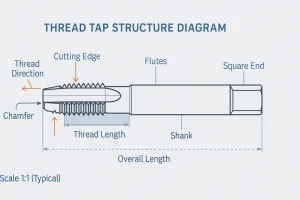

Structure et principes

La fonction principale d'un robinet est définie par son principe de fonctionnement :

- Principe de coupe (tarauds coupés) : Ces tarauds génèrent des filets en cisaillant et en enlevant de la matière (produisant des copeaux) par l'intermédiaire d'arêtes de coupe tranchantes. Les tarauds coupants sont polyvalents et conviennent à une large gamme de matériaux, y compris les métaux trempés et fragiles.

- Principe de formage (tarauds de formage) : Également connus sous le nom de tarauds à rouleaux ou de tarauds sans éclats. Ils fonctionnent par pression radiale intense, déplaçant et déformant plastiquement le matériau dans la forme du filetage, ce qui se traduit par zéro puce. Ce processus durcit la surface, produisant des filets typiquement 20%-30% plus résistants, mais l'outil est strictement limité aux matériaux hautement ductiles (par exemple, l'aluminium, l'acier à faible teneur en carbone).

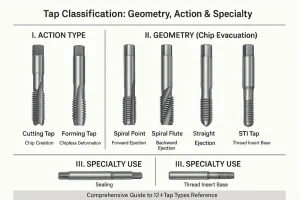

Types de robinets

Il est essentiel de comprendre la géométrie structurelle de chaque type de taraud pour prédire ses performances en matière d'évacuation des copeaux et sélectionner l'outil adéquat. Les tarauds sont segmentés en fonction de leur géométrie, de leur fonction et de la forme spécifique du filetage qu'ils sont censés créer.

Types de robinets industriels courants

Tarauds à pointe hélicoïdale (Gun Taps)

Le taraud à pointe hélicoïdale présente des goujures qui ne sont que partiellement rainurées le long du corps, avec une action de coupe primaire concentrée sur une face de cisaillement angulaire à l'extrémité avant. Cette géométrie est très efficace pour chasser les copeaux coupés. vers l'avant et vers l'extérieur du trou. Les tarauds à pointe hélicoïdale sont donc le choix optimal pour trou de passage permettant des vitesses de coupe élevées et un usinage efficace.

Tarauds à goujure hélicoïdale

Les tarauds à goujure hélicoïdale se caractérisent par des rainures hélicoïdales continues, présentant généralement un angle d'hélice élevé (35∘ à 45∘). Cette conception permet de soulève les copeaux vers l'arrière et vers le hautet les extraire du trou. Ce mécanisme d'évacuation inverse est essentiel pour trou borgne et constitue le meilleur choix pour l'usinage de matériaux collants et filandreux (comme l'acier inoxydable) où l'encombrement des copeaux est le principal facteur de risque.

Tarauds à goujure droite

Les tarauds à goujures droites ont des goujures parallèles, ce qui réduit l'efficacité de l'évacuation des copeaux. Les copeaux s'accumulent principalement dans les goujures. Cette conception est la mieux adaptée pour matériaux fragiles (par exemple, la fonte, le laiton) qui produisent des copeaux courts et segmentés qui ne bloquent pas facilement le robinet.

Tarauds de formage (tarauds à rouleaux)

Les tarauds de formage créent des filets à travers déformation plastique plutôt que de couper. Elles éliminent les problèmes de gestion des copeaux et produisent des filets plus résistants grâce à l'écrouissage de la surface. Cependant, ils nécessitent des paramètres de processus très contrôlés et des tolérances plus étroites pour les trous pilotes.

Raccords de tuyauterie

Les tarauds sont des outils spécialisés utilisés pour usiner les filetages dans les raccords de tuyauterie ou les vannes. Ils comprennent Tarauds coniques (NPT/BSPT)qui créent un filetage conique pour assurer l'étanchéité aux fluides ou aux gaz, et Robinets droits (NPSF/NPSM) pour les raccords non étanches.

Composants de l'ensemble de tarauds à main

Le taraudage manuel utilise un ensemble de trois outils définis par leur longueur de chanfrein, conçus pour répartir la charge de coupe : Taraud conique (chanfrein long, pour commencer), Bouchon Robinet (chanfrein moyen, pour la coupe principale), et Robinet flotteur (chanfrein court, pour finir le filet dans un trou borgne).

Types de robinets spécialisés

Si les types de tarauds standard conviennent à la plupart des applications, plusieurs modèles spécialisés sont indispensables pour des applications industrielles spécifiques :

- Tarauds STI (insertion de filets de vis) : Conçu pour couper des filets internes surdimensionnés spécifiquement pour l'installation d'inserts filetés (Heli-Coil), couramment utilisés dans les boîtiers en aluminium pour restaurer ou renforcer les filets usés.

- Robinets à écrou : Caractérisé par une tige longue et une géométrie à goujure droite et à chanfrein long, optimisé pour le taraudage de trous traversants en continu et en grand volume dans la production d'écrous et de fixations.

- Tarauds à filets interrompus (tarauds brise-copeaux) : Les arêtes de coupe sont segmentées ou intentionnellement enlevées pour diviser les copeaux en segments plus petits, ce qui réduit considérablement le colmatage dans les matériaux durs ou ductiles.

- Tarauds trapézoïdaux (Acme) : Utilisé pour produire des filets de transmission de puissance avec des profils trapézoïdaux, assurant un mouvement régulier et une capacité de charge élevée dans les vis à billes ou les actionneurs.

- Taps de la main gauche : Produire des filetages gauches utilisés dans les machines tournantes pour éviter l'autodesserrage sous l'effet d'un couple opérationnel.

- Robinets combinés : Intégrer le perçage et le taraudage en une seule passe, idéal pour optimiser le temps de cycle dans les lignes de production automatisées.

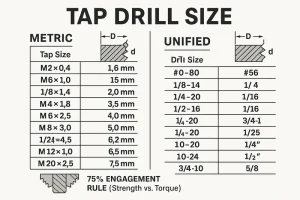

Dimensionnement et tolérance

La base d'un filetage intérieur fiable repose sur une préparation précise de l'avant-trou et sur le respect strict des classes de tolérance internationales. Des écarts dimensionnels, même mineurs, peuvent augmenter considérablement le couple, l'usure de l'outil ou entraîner des filets dénudés.

Tableau des dimensions des trous pilotes (engagement du filetage ≈75%)

| Norme de filetage | Spécifications | Pas (mm) | Diamètre nominal (D) | Taille du foret (mm / pouce) | Matériau recommandé | Note |

| Métrique (ISO) | M4 × 0.7 | 0.7 | 4,0 mm | Ø3,3 mm | Acier doux, laiton | Petites pièces à filetage fin standard |

| Métrique (ISO) | M6 × 1.0 | 1.0 | 6,0 mm | Ø5,0 mm | Acier, aluminium | Les plus utilisés dans les machines générales |

| UNC | #8-32 | 0.79 | 4,17 mm | #29 (0.136″) | Aluminium, plastique | Petite vis mécanique courante |

| UNC | #10-24 | 1.06 | 4,83 mm | #25 (0.1495″) | Tôle, acier | Filet grossier, petite fixation à charge élevée |

| UNF | #10-32 | 0.79 | 4,83 mm | #21 (0.159″) | Matériaux à paroi mince | Filet fin pour un encombrement minimal du matériau |

| UNC | 1/4″-20 | 1.27 | 6,35 mm | Ø13/64″ (0.203″) | Acier inoxydable, acier allié | Filet grossier, zone de cisaillement plus importante |

| UNC | 5/16″-18 | 1.41 | 7,94 mm | 17/64″ (0.2656″) | Fixations moyennes, charges lourdes | Courant dans l'automobile |

| UNC | 3/8″-16 | 1.59 | 9,53 mm | 5/16″ (0.3125″) | Applications à couple élevé | Taille standard des boulons industriels |

| UNC | 1/2″-13 | 1.95 | 12,7 mm | 27/64″ (0.4219″) | Machines lourdes, structures | Grandes attaches courantes |

🧮 Note d'ingénierie : La règle de l'"engagement du filetage 75%" permet d'obtenir une résistance quasi maximale tout en maintenant le couple de taraudage dans des limites sûres. Les ingénieurs doivent s'assurer que la tolérance du diamètre du trou pilote est étroitement contrôlée, car le couple augmente de façon exponentielle lorsque l'engagement dépasse 80%, ce qui entraîne souvent la rupture du taraud.

Classes de tolérance des filetages (ajustement et interchangeabilité)

| Standard | Classe | Type d'ajustement | Description | Application |

| Métrique (ISO) | 6H | Normal Fit | Tolérance standard, tolérance zéro pour un ajustement optimal. | Adaptation la plus courante pour les boulons et les vis en général. |

| 7H | Coupe ample | Ajustement légèrement plus lâche pour compenser le placage ou le revêtement ultérieur. | Après la finition des surfaces ou des grandes pièces. | |

| Unifié (ANSI/ASME) | 2B | Ajustement standard | Ajustement normal, permettant un montage et un dégagement en douceur. | Composants industriels et mécaniques. |

| 3B | Ajustement de précision | Jeu minimal, nécessite un contrôle strict de l'usure du robinet. | Assemblages aérospatiaux et de haute précision. |

Erreurs de dimensionnement et risques courants

| Condition | Cause | Conséquence | Prévention / Action corrective |

| Trou sous-dimensionné | Foret plus petit que la spécification | Couple excessif, rupture immédiate du taraud. | Utiliser des tableaux de perçage vérifiés ; vérifier le diamètre du trou pilote. |

| Trou surdimensionné | Foret trop grand | Fil faible, arrachement sous l'effet de la charge. | Vérifier l'étalonnage du foret ; utiliser le diamètre nominal immédiatement inférieur. |

| Robinet usé | Géométrie de l'outil dégradée | Mauvaise finition du filetage, diamètre primitif sous-dimensionné. | Remplacer ou réaffûter le taraud en fonction du cycle de vie prescrit pour l'outil. |

| Tolérance abusive | Sélection d'une mauvaise classe (par exemple, 5H au lieu de 6H) | Mauvais ajustement ou assemblage défectueux, grippage. | Vérifier la classe requise à l'aide de jauges Go/No-Go. |

Comment choisir la bonne taille de taraud et la bonne tolérance ?

Le choix de la taille de robinet et de la classe de tolérance appropriées ne se résume pas à la consultation d'un tableau, mais nécessite un équilibrage la résistance, les exigences en matière d'assemblage et l'efficacité de la production.

1. Adapter la taille du taraud aux propriétés du matériau

- Matériaux ductiles (par exemple, aluminium, acier doux) : Utiliser le filetage standard 75% pour maximiser la résistance sans couple excessif.

- Matériaux durs ou cassants (par exemple, fonte, acier trempé) : Réduire l'engagement à 60%-65% pour éviter la rupture de l'outil.

- Métaux doux (par exemple, cuivre, laiton) : On peut utiliser un engagement plus petit (≈70%) pour éviter les déformations.

2. Considérer la fonction de l'assemblée

- Joints à haute résistance ou porteurs : Choisir des ajustements plus étroits comme ISO 6H ou UN 3B pour assurer un contact maximal.

- Pièces nécessitant un démontage facile ou des surfaces revêtues : Choisir des ajustements plus souples comme ISO 7H ou UN 2B.

- Systèmes d'étanchéité ou sous pression : Utilisation filets coniques (par exemple, NPT, BSPT) pour un engagement auto-étanche.

3. Aligner la tolérance du taraud sur la classe de l'élément de fixation

Vérifiez toujours la tolérance de la fixation avant de procéder au taraudage. Par exemple, l'association d'un filetage intérieur 6H avec un boulon 6g garantit un ajustement standard de classe 2 selon les normes ISO. L'utilisation de tolérances inadaptées peut entraîner des ajustements lâches ou des interférences, conduisant à une défaillance prématurée du filetage.

4. Vérifier la précision du trou pilote

Même un écart de ±0,05 mm dans le diamètre du trou pilote peut modifier considérablement le couple et la qualité du filetage. Utilisez des forets et des alésoirs calibrés pour maintenir la cohérence, en particulier sur les lignes de production à commande numérique.

🧩 Conseil de pro : En cas de doute, commencez par un avant-trou légèrement plus grand et mesurez le filetage obtenu à l'aide d'une jauge Go/No-Go. Il est plus facile de corriger un mauvais ajustement que de se remettre d'un robinet cassé.

Processus de taraudage et technologie des outils

Pour réussir le taraudage, il faut synchroniser la commande de la machine avec les limites physiques de l'outil et du matériau, en s'appuyant souvent sur une technologie d'outillage avancée.

Contrôle et exécution des processus

- Alignement et taraudage rigide : Pour les opérations CNC, Taraudage rigide n'est pas négociable. Il synchronise électroniquement la vitesse de la broche et la vitesse d'avance (f= pas × RPM), ce qui élimine les contraintes axiales dommageables pour le taraud. Avant le taraudage, l'entrée du trou doit être chanfreiné pour protéger le premier fil et guider le taraud.

- Lubrification et refroidissement : Les tarauds de coupe nécessitent un liquide de coupe abondant et correctement spécifié pour la réduction de la chaleur et le rinçage des copeaux. Les tarauds de formage exigent des fluides de coupe spécialisés pour la réduction de la chaleur et le rinçage des copeaux. huile de taraudage à haute pression pour résister au contact frictionnel intense.

- Optimisation de la vitesse et de l'alimentation : Les vitesses de taraudage sont nettement inférieures aux vitesses de perçage. Les paramètres corrects dépendent entièrement des caractéristiques du taraud. matériau de base et revêtement.

Technologie des outils : Matériaux de base et revêtements

La capacité du robinet est directement liée à sa construction :

- Matériaux de base : HSS-Co (Cobalt) améliore la dureté à chaud de l'acier inoxydable. Carbure massif offre une rigidité et une résistance à l'usure maximales pour les aciers trempés et les matériaux abrasifs.

- Revêtements : Les revêtements comme TiAlN (Nitrure d'aluminium et de titane) sont essentiels pour les environnements à haute température, car ils améliorent la durée de vie des outils et permettent des vitesses de surface plus élevées en résistant à l'oxydation et en transférant efficacement la chaleur.

Contrôle de la qualité des processus et dépannage

La gestion de l'usure des outils et le traitement rapide des défaillances courantes sont essentiels pour contrôler les coûts de production et maintenir la qualité.

Défaillances courantes et dépannage

| Risque/problème | Indication | Solution et maintenance |

| Rupture de robinet | Surcharge soudaine du couple. | Cause : Trou pilote de taille insuffisante, colmatage par les copeaux, mauvais alignement. Suppression en toute sécurité : Utilisation Usinage par décharge électrique (EDM) ou des méthodes ultrasoniques pour préserver les fils environnants. |

| Mauvaise qualité du fil | Finition superficielle grossière, les filets ne sont pas contrôlés par la jauge. | Inspecter les arêtes de coupe du taraud (usure) ; confirmer que le fluide de coupe et les paramètres de traitement utilisés sont corrects. |

| Fils dénudés/faibles | La jauge de filetage indique un engagement sous-dimensionné. | Cause : Le diamètre du trou pilote est trop grand (inférieur à l'engagement 60%). Vérifier à nouveau le tableau de perçage et ajuster immédiatement la taille du trou. |

Détection de la qualité et maintenance des outils

- Contrôle de qualité : Les fils terminés doivent être vérifiés à l'aide de Jauges de filetage Go/No-Go pour s'assurer qu'ils sont conformes à la tolérance spécifiée (6H,2B).

- Entretien : Seuls les tarauds coupants peuvent être réaffûtés professionnellement pour restaurer le tranchant. Tous les tarauds, en particulier les outils à revêtement de précision, doivent être stockés avec de l'huile antirouille et protégés contre les dommages mécaniques.

Conclusion

La réussite de l'usinage des filets est le résultat une planification précise et une exécution rigoureuse. En maîtrisant le bon type de taraud, la norme de tolérance et les techniques de contrôle des processus, les fabricants peuvent minimiser les taux d'échec et obtenir une qualité de filetage et une efficacité de production supérieures.

Maîtriser les nuances de dimensionnement des trous pilotes et les normes de tolérance pour garantir une production de filets fiable et de haute intégrité. Découvrez dès aujourd'hui notre catalogue complet de tarauds haute performance, ou contactez notre équipe de vente pour demander un devis pour votre prochain besoin d'outillage en grande quantité.

FAQ sur les tapotements

Quelle est la principale différence entre les géométries de tarauds à pointe spirale et à goujure spirale ?

R : La différence réside dans le contrôle des puces : Tarauds à pointe hélicoïdale (Gun) éjecter les puces avantIls sont donc idéaux pour trous de passage. Tarauds à goujure hélicoïdale copeaux de levage vers l'arrièrequi est essentiel pour trous borgnes et des matériaux collants comme l'acier inoxydable.

Quand dois-je choisir un taraud de formage plutôt qu'un taraud de coupe ?

R : Vous devez choisir un Taraud de formage uniquement pour les matériaux très ductiles (par exemple, l'aluminium, l'acier à faible teneur en carbone), lorsque vous avez besoin d'un processus sans copeaux et que vous avez besoin d'un système de contrôle de la qualité. 20%-30% filets plus résistants en raison de l'écrouissage de la surface. Pour tous les autres matériaux, un Taraud de coupe est nécessaire.

Quelle est la règle d'ingénierie clé pour déterminer la taille du trou pilote ?

R : La règle essentielle est la 75% Engagement du fil standard. Ce pourcentage d'engagement spécifique permet d'obtenir une résistance quasi maximale du filetage tout en maintenant le taraudage à un niveau élevé. couple en toute sécurité en dessous du seuil qui provoque une rupture catastrophique du robinet.

Quelles sont les trois principales causes de défaillance ou de rupture des robinets ?

R : La majorité des échecs sont dus à couple excessif. Les trois principales causes sont les suivantes : trous pilotes sous-dimensionnés (trop de matière à couper), colmatage des copeaux (les flûtes sont remplies de copeaux), et désalignement (un manque de taraudage rigide ou un mauvais réglage de la machine).

Quelle est la méthode la plus sûre pour retirer un robinet cassé et durci ?

R : La méthode la plus sûre, sans contact et qui préserve les fils environnants est la suivante Usinage par décharge électrique (EDM). Ce processus désintègre le matériau durci du taraud à l'aide d'une électrode, évitant ainsi les forces axiales qui pourraient endommager davantage la pièce.