Les alliages de titane sont des matériaux essentiels dans les secteurs de l'aérospatiale, de la médecine et de l'automobile de haute performance en raison de leurs propriétés exceptionnelles. rapport résistance/poids et la résistance à la corrosion. L'usinage réussi de ces matériaux présente toutefois des défis techniques distincts et redoutables qui nécessitent un outillage spécialisé et des outils optimisés. Stratégies CNC. Cet article détaille les principaux problèmes liés à l'usinage du titane et présente des stratégies pratiques pour atteindre l'efficacité et la précision.

Qu'est-ce que l'usinage du titane ?

L'usinage du titane implique des processus de fabrication soustractive - tels que le fraisage, le tournage et le perçage - appliqués au titane pur ou à ses alliages. Ces procédés sont nécessaires pour créer des composants de haute précision pour des applications exigeantes où les propriétés des matériaux sont primordiales.

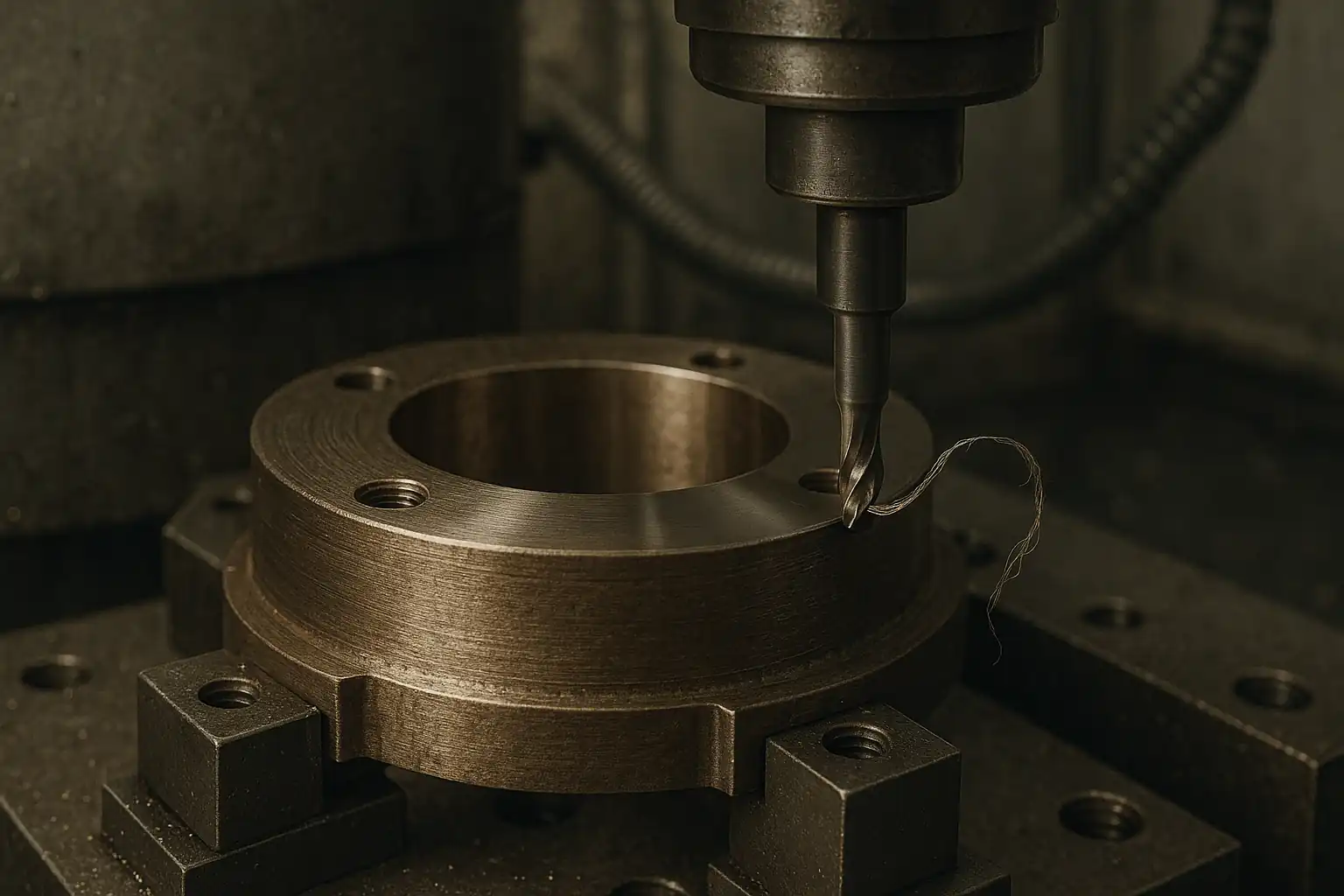

Vue rapprochée d'un composant en alliage de titane fraisé avec précision, mettant en évidence les marques d'usinage lisses et les tolérances de finition serrées.

- L'objectif principal est de façonner le matériau selon les spécifications finales, ce qui implique souvent des géométries complexes et des tolérances serrées (par exemple, ± 0,015 mm).

- L'usinage doit préserver l'intégrité du matériau, en évitant les défauts tels que les fissures superficielles, cas alpha (une couche dure et fragile) et des contraintes résiduelles excessives.

- Les alliages tels que Ti-6Al-4V (grade 5, alliage α + β) et Ti-5Al-2,5Sn (alliage α) sont les variantes les plus courantes, chacune présentant des caractéristiques d'usinage légèrement différentes.

- En raison du coût élevé du titane et de la criticité des composants, la fiabilité du processus et des taux de rebut minimaux sont des exigences non négociables.

Stratégie d'usinage pour les alliages de titane

| Défi de l'usinage | Impact sur l'usinage | Stratégie d'optimisation | Raison d'être de l'ingénierie |

|---|---|---|---|

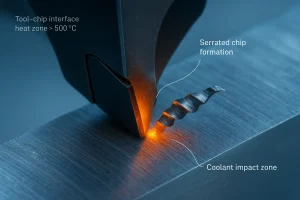

| Faible conductivité thermique (concentration de chaleur) | Ramollissement thermique rapide et usure de la pointe de l'outil en raison de l'accumulation de chaleur à l'interface outil-copeau. | Faibles vitesses de coupe (vₙ) et Refroidissement/lubrification efficace. | Réduit le taux de génération de chaleur, en maintenant la température de la puce de l'outil en dessous des limites critiques (≈ 500 °C) pour prolonger la durée de vie de l'outil. |

| Réactivité chimique (adhésion / diffusion) | Défaillance catastrophique de l'outil, arête rapportée (BUE) et mauvais état de surface. | Faibles vitesses de coupe (vₙ) et Liquide de refroidissement à haut pouvoir lubrifiant. | Empêche la température de coupe de dépasser le seuil d'activation (> 500 °C) où le titane réagit fortement avec les matériaux de l'outil tels que le WC ou le Co. |

| Haute résistance à des températures élevées | Forces de coupe élevées et charge de la broche accrue. | Vitesse d'avance élevée (f) et Outils de coupe tranchants. | Une plus grande épaisseur de copeaux éloigne la chaleur de l'outil et minimise le contact par friction ; les arêtes tranchantes diminuent la force et réduisent les frottements. |

| L'élasticité et le "retour à la normale" | Usure des flancs et mauvaise précision dimensionnelle. | Vitesse d'avance élevée (f) et Outils d'angle de ratissage positif. | Des copeaux plus épais et une géométrie de râteau positive réduisent la reprise élastique et le frottement, améliorant ainsi le contrôle de la tolérance (± 0,01 mm). |

| Formation de copeaux segmentés (dentelés) | Forces de coupe cycliques et micro-copeaux de l'arête de l'outil. | Installation d'une machine rigide, Fixation stableet Vitesse de coupe contrôlée. | Minimise les vibrations et les chocs mécaniques causés par la segmentation périodique des copeaux, améliorant ainsi l'intégrité de la surface. |

Les défis de l'usinage du titane

Les propriétés physiques et chimiques du titane se traduisent directement par des défis spécifiques et persistants dans les ateliers. Ces problèmes ont un impact direct sur les coûts de production, les temps de cycle et la qualité du composant final.

Visualisation en gros plan de la segmentation du copeau de titane pendant la coupe, mettant en évidence l'interface outil-copeau et les effets thermiques typiques de l'usinage du Ti-6Al-4V.

- Usure rapide de l'outil et défaillance catastrophique : La concentration de chaleur et les mécanismes d'usure chimique se combinent pour provoquer une usure extrêmement rapide et imprévisible des outils de coupe. La durée de vie de l'outil peut n'être que de quelques minutes, ce qui oblige à des changements d'outils fréquents et coûteux.

- La faible résistance à l'usure augmente le coût de l'outil par pièce et nécessite des interruptions fréquentes du processus pour l'inspection de l'outil.

- Une défaillance imprévisible peut entraîner la mise au rebut immédiate du composant, ce qui est coûteux compte tenu du prix du titane.

- Maintien de l'intégrité de la surface et prévention de la contamination : Les fortes contraintes thermiques et mécaniques peuvent endommager la couche superficielle de la pièce usinée.

- Une chaleur excessive provoque une transformation localisée de la phase et peut créer les formes dures et cassantes que l'on connaît aujourd'hui. cas alpha sur la surface, ce qui compromet la résistance à la fatigue et nécessite un enlèvement ultérieur.

- Il est difficile d'obtenir l'état de surface requis (souvent Ra 0,8 µm à 1,6 µm) en raison du BUE et de l'usure des flancs.

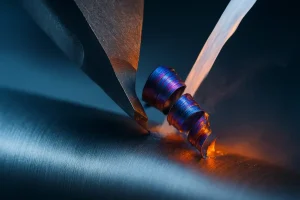

- Gestion des puces : Les copeaux générés sont chauds, tranchants et ont tendance à se souder à eux-mêmes, à l'outil ou à la pièce.

- Une mauvaise évacuation des copeaux entraîne des reprises de coupe, des échauffements et des bris d'outils.

- Les copeaux peuvent également endommager les surfaces finies de la pièce ou contaminer le système de refroidissement.

- Forces de coupe et vibrations élevées : La résistance élevée des matériaux nécessite des forces importantes, ce qui augmente le risque de déformation, bavardage (vibrations auto-excitées) et la réduction de la durée de vie des machines-outils et des fixations.

- Un montage rigide et des machines-outils à haute rigidité dynamique sont obligatoires pour minimiser les mouvements relatifs entre l'outil et la pièce à usiner.

- Déformation thermique : Lors d'un fraisage intensif, la chaleur localisée et la faible rigidité peuvent provoquer des déformations mineures dans les pièces en titane à parois minces. Le maintien d'une température stable et d'une fixation rigide minimise ce risque.

Outils de coupe pour le titane

Image rapprochée d'un tournage de titane montrant des copeaux bleus segmentés et l'application de liquide de refroidissement près de la zone de coupe.

La sélection du matériau, de la géométrie et du revêtement de l'outil de coupe est le facteur le plus critique pour un usinage du titane réussi et efficace. Les choix d'outils doivent tenir compte de la chaleur élevée et de la réactivité chimique du processus.

- Grades de carbure : Carbure de tungstène à grain fin non revêtu (WC) est le premier choix de matériau. Des qualités spécifiques à haute teneur en cobalt (environ 10% à 12%) apportent ténacité et résistance aux chocs mécaniques et à la fatigue thermique fréquents dans le titane.

- Le carbure doit posséder une dureté à chaud et une résistance à la rupture transversale élevées.

- Revêtements appliqués par PVDLes produits à base de nitrure d'aluminium et de titane, tels que le TiAlN (Titanium Aluminum Nitride) ou l'AlTiN, peuvent améliorer les performances en agissant comme une barrière thermique, mais ils doivent être appliqués en fine couche pour maintenir l'acuité des arêtes.

- Géométrie et angle d'inclinaison : La géométrie de l'outil est conçue pour gérer la chaleur et cisailler efficacement le matériau sans générer de frottement excessif.

- Utiliser des éléments positifs angles d'inclinaison pour réduire les efforts de coupe et diriger la chaleur vers le copeau. Une géométrie positive favorise une coupe nette et minimise le frottement des flancs.

- Des arêtes de coupe tranchantes sont essentielles, ce qui nécessite un terrain en T contrôlé et à faible rayon ou un terrain en T à faible rayon. affûtage pour équilibrer la netteté et la résistance des arêtes.

- Grandes dimensions brise-copeaux Les rainures sont généralement évitées ; les géométries ouvertes et polies sont préférées pour un écoulement efficace des copeaux.

- Style d'insertion et porte-outils : Les plaquettes indexables doivent être choisies pour leur grande résistance et leur bonne assise.

- Plaquettes rondes ou outils de grande taille angles d'attaque (par exemple, 45°) sont très efficaces pour le fraisage car ils amincissent le copeau et dirigent les forces axialement dans la broche, prolongeant ainsi la durée de vie de l'outil.

- Les porte-outils doivent offrir une rigidité maximale, en utilisant souvent des mandrins frettés ou des mandrins hydrauliques à force de serrage élevée pour éliminer le faux-rond et amortir les vibrations.

- Outillage avancé : Pour les applications d'ébauche et de grand volume, les matériaux spécialisés offrent des avantages.

- Inserts en céramique (en particulier le nitrure de silicium ou les céramiques renforcées par des whiskers) peuvent fonctionner à des vitesses de coupe nettement plus élevées (Vc 150 m/min à 300 m/min) en ébauche, mais elles sont extrêmement fragiles et nécessitent des conditions d'usinage et des machines très stables.

- Diamant polycristallin (PCD) est très efficace pour le titane pur, non allié, mais ne convient généralement pas pour les alliages de titane abrasifs tels que les alliages d'aluminium. Ti-6Al-4V en raison de l'usure chimique.

Configuration d'outils recommandée

- Utilisez le carbure à grain fin revêtu par PVD (TiAlN / AlTiN) pour l'usinage général des alliages α + β.

- Plaquettes en céramique Si₃N₄ pour la finition à grande vitesse si le montage est très rigide.

- PCD pour les pièces en titane pur ou en composite nécessitant des finitions de surface ultrafines.

- Combinez avec des supports hydrauliques ou frettés et un refroidisseur à passage (70 bar - 100 bar) pour une stabilité optimale.

Processus d'usinage CNC pour le titane

Oui, les alliages de titane peuvent être Usinage CNC efficacement - à condition que la vitesse, l'avance, l'alimentation en liquide de refroidissement et la rigidité de la machine soient contrôlées avec précision. Réussir Usinage CNC Le traitement du titane repose sur une stratégie de faible vitesse, d'alimentation élevée et d'application agressive et cohérente du produit. Liquide de refroidissement à haute pression (HPC). Les paramètres du processus doivent privilégier le contrôle thermique par rapport au taux maximal d'enlèvement de matière (MRR).

Stratégie de refroidissement et de lubrification

- Liquide de refroidissement à haute pression (HPC) : L'application d'un liquide de refroidissement à haute pression (70 bar - 100 bar) est obligatoire pour projeter les copeaux hors de la zone de coupe et évacuer la chaleur concentrée.

- Le HPC permet également de briser les copeaux et d'éviter les reprises de coupe.

- L'huile soluble (émulsion) est le type de liquide de refroidissement préféré, car elle offre une lubrification et un transfert de chaleur supérieurs à ceux des huiles synthétiques.

- Outil traversant Liquide de refroidissement : L'acheminement du liquide de refroidissement directement par les canaux du porte-outil et de l'outil de coupe garantit une application précise au point d'action (l'arête de coupe).

Optimisation des paramètres de coupe

- Vitesse de coupe faible (Vc) : Le paramètre le plus critique est la vitesse de coupe. Une faible conductivité thermique retient la chaleur, de sorte qu'un faible Vc est essentiel pour éviter une usure thermique rapide et des températures d'éclair de 750 °C.

- Plage recommandée pour l'ébauche Ti-6Al-4V avec le carbure est typiquement Vc 40-60 m/min.

- Vitesse d'avance élevée (fz) : Utilisez une charge de copeaux relativement élevée (avance par dent, fz) pour vous assurer que la chaleur est constamment évacuée avec un copeau épais, minimisant ainsi l'exposition thermique du flanc de l'outil.

- L'épaisseur du copeau doit être supérieure au rayon du nez ou à la préparation de l'arête de coupe pour que le cisaillement soit net.

- Profondeur de coupe (ap) : Maintenir un niveau constant et profond d'humidité radiale (ae) ou axiale (ap). profondeur de coupe qui est supérieure à la zone d'usure du flanc. Cela permet de s'assurer que l'outil coupe dans une zone propre et fraîche plutôt que de frotter une zone durcie.

- Broyage trochoïdal et les techniques de fraisage à haut rendement (HEM) sont efficaces pour le fraisage, en utilisant un ap complet et un ae faible pour maintenir un engagement radial constant et faible des copeaux, réduisant ainsi les fluctuations thermiques.

Exigences en matière de machines-outils et d'installations

- Rigidité de la machine : Utiliser des produits de grande puissance et de grande rigidité Machines CNC avec une construction lourde (par exemple, des caissons) et des broches robustes. La machine doit être capable d'absorber les forces de coupe élevées et intermittentes sans dévier.

- Fixation : Fixation surdimensionnée est nécessaire pour amortir les vibrations et empêcher le déplacement de la pièce. Le dépassement de l'outil doit être minimal afin de maximiser la rigidité du système et d'augmenter la fréquence du broutage au-dessus de la plage opérationnelle.

- Surveillance et contrôle adaptatif : Mettre en œuvre des systèmes de contrôle en temps réel de l'usure des outils (par exemple, capteurs d'émission acoustique ou de force) et contrôle adaptatif pour ajuster automatiquement les vitesses d'avance en fonction de la charge de la broche, ce qui garantit la constance de la durée de vie de l'outil et la protection contre les pannes soudaines.

- Stratégie de fraisage (montée vs. conventionnelle) : Fraisage de l'escalade est fortement préférée, car elle garantit que l'outil pénètre dans le matériau à l'épaisseur maximale du copeau et cisaille vers le bas, ce qui réduit l'effet de frottement et minimise le risque de BUE.

Questions courantes sur l'usinage du titane

Les réponses rapides suivantes répondent à certaines des questions les plus courantes que se posent les équipes de fabrication sur l'usinage des alliages de titane.

Le titane est-il difficile à usiner ?

Oui - sa faible conductivité thermique et sa résistance élevée entraînent une accumulation de chaleur et une usure rapide de l'outil, ce qui rend difficile un découpage efficace.

Le titane peut-il être usiné par commande numérique ?

Absolument. Avec des machines rigides, des outils en carbure revêtus de TiAlN, et des Liquide de refroidissement à haute pression (70 bar - 100 bar), précision Usinage CNC permet d'obtenir une précision et une finition de surface excellentes.

Quels sont les outils les plus efficaces pour couper le titane ?

Le carbure à grain fin (TiAlN / AlTiN) est le plus courant ; les céramiques ou PCD sont utilisés pour les grades spécialisés.

Pourquoi l'usinage du titane est-il coûteux ?

La durée de vie de l'outil est courte et la vitesse de coupe faible, mais le rapport poids/résistance et la résistance à la corrosion rendent le titane rentable pour les applications aérospatiales et médicales.

Conclusion

L'usinage des alliages de titane est une activité d'ingénierie complexe, aux enjeux considérables, dont le succès est défini par un travail méticuleux. contrôle des processusL'utilisation des matériaux de base, des outils spécialisés et une connaissance approfondie des comportements thermiques et chimiques des matériaux. En adhérant aux principes de faible vitesse de coupe, d'avance élevée, d'agressivité et d'efficacité, l'entreprise est en mesure d'améliorer la qualité de ses produits et de ses services. Liquide de refroidissement à haute pressionEn utilisant des outils en carbure à géométrie positive et résistants, les fabricants peuvent atténuer les principaux défis que sont l'usure rapide et la chaleur élevée. Les outils optimisés qui en résultent Stratégies CNC transforment un processus exigeant en une opération fiable et efficace capable de produire les composants de haute intégrité requis par les industries critiques. L'expertise du processus est primordiale pour maximiser les taux d'enlèvement de matière tout en garantissant la qualité des composants et la durée de vie de l'outil. Bien que l'usinage du titane implique des coûts d'outillage et de matériaux plus élevés que ceux de l'acier ou de l'aluminium, ses performances supérieures justifient l'investissement pour les composants critiques.