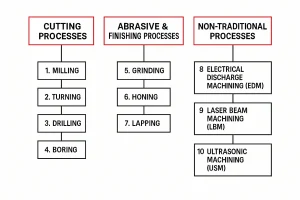

Dans le domaine complexe de la fabrication, la précision des composants dépend du choix du bon procédé. Ce guide couvre les trois grands types de procédés d'usinage (coupe, abrasif et finition, et non-traditionnel), détaillant dix techniques de base que les ingénieurs utilisent pour façonner les matériaux.

Procédés de coupe

Les processus de coupe constituent la plus grande partie de l'usinage et s'appuient sur les éléments suivants outils de coupe tranchants d'appliquer une force mécanique et d'enlever rapidement de la matière. Ces méthodes, qui comprennent le fraisage, le tournage, le perçage et l'alésage, sont essentielles pour créer la géométrie de base d'une pièce et atteindre les objectifs suivants un façonnage efficace et de grand volume.

1. Fraisage

Fraisage est l'un des procédés les plus polyvalents et les plus souples. Il utilise une fraise rotative à dents multiples tandis que la pièce ou la fraise se déplace le long de plusieurs axes (3 ou 5 axes) pour façonner la pièce avec précision. Cette méthode permet de traiter des géométries complexes, ce qui en fait un choix de premier ordre pour la fabrication de moules et de composants aérospatiaux.

- Caractéristiques principales: Grande capacité multiaxialeIl convient pour les géométries complexes telles que les plans, les contours, les fentes et les cavités.

- Principales applications: Fabrication de moules, de supports mécaniques complexes et de composants aérospatiaux.

- Étapes de travail:

- Serrage des pièces: Fixer solidement la pièce à travailler à la table pour assurer sa rigidité.

- Programmation des chemins: Définir la trajectoire de l'outil et régler les paramètres de coupe (avances et vitesses).

- Coupe à grande vitesse: La fraise tourne à grande vitesse, enlevant la matière par des mouvements multiaxiaux.

- Gestion des puces: Éliminer continuellement les copeaux et utiliser un liquide de refroidissement pour contrôler l'expansion thermique.

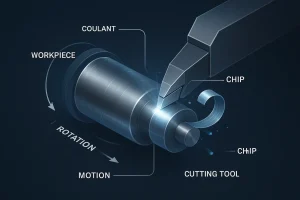

2. Tournage

Tournage est un procédé de coupe fondamental utilisé pour créer des pièces présentant une symétrie de rotation. La pièce est tournée à grande vitesse tandis qu'un outil de coupe à pointe unique se déplace le long de l'axe ou radialement pour enlever la matière des surfaces externes ou internes de la pièce.

- Caractéristiques principales: Traitement efficace des parties de la révolutionLes caractéristiques cylindriques externes et internes sont les premières à être créées.

- Principales applications: Fabrication d'arbres, de filets, de goupilles et de disques.

- Étapes de travail:

- Montage de la pièce: Fixer la pièce circulaire dans le mandrin pour une rotation à grande vitesse.

- Réglage et alimentation de l'outil: L'outil fixe se déplace radialement ou axialement, avec une vitesse d'avance réglée avec précision.

- Usinage brut/fini: Effectuer des coupes d'ébauche à fort enlèvement de matière, suivies de coupes de finition précises.

- Séparation: Une fois la pièce formée, elle est découpée dans le stock de matières premières.

3. Perçage

Forage est une méthode de perçage efficace conçue pour créer ou agrandir des trous cylindriques. Elle utilise un foret qui tourne et s'enfonce axialement dans la pièce à usiner, généralement pour fournir des emplacements pour un assemblage ultérieur.

- Caractéristiques principales: Haute efficacité pour créer des trous de passage ou des trous de montage ; fonction relativement singulière.

- Principales applications: Création de trous de montage pour les vis, les broches ou les passages.

- Étapes de travail:

- Centrage: Utilisez un foret central pour localiser avec précision le point d'entrée du trou. . Avance du foret: Le foret principal tourne et avance axialement dans la pièce.

- Forage Peck: Pour les trous profonds, utiliser le retrait intermittent (forage de peck) pour une évacuation et un refroidissement efficaces des copeaux.

- Vérification des trous: Mesurer le diamètre et l'emplacement du trou pour plus de précision.

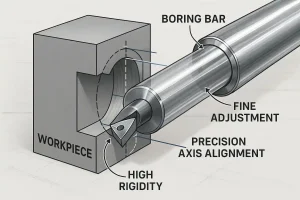

4. Ennuyeux

Ennuyeux est un processus de finition visant à agrandir, affiner et corriger la taille, la rondeur ou la concentricité d'un trou existant. Il utilise une barre d'alésage à un ou plusieurs points pour répondre aux exigences géométriques finales de haute précision d'un trou.

- Caractéristiques principales: Haute précisionL'outil de mesure de l'épaisseur du trou, principalement utilisé pour corriger la précision géométrique, la coaxialité et la rugosité de surface d'un trou afin de respecter des tolérances strictes.

- Principales applications: Finition des alésages de cylindres de moteurs et des sièges de roulements.

- Étapes de travail:

- Indemnité d'ébauche: Assurez-vous que le trou a été dégrossi et qu'il reste une petite marge de finition.

- Réglage de la barre d'alésage: Réglage précis du diamètre de la barre d'alésage avec une tolérance de l'ordre du micron.

- Finition à faible marge: La barre d'alésage rigide effectue une coupe fine le long de la paroi du trou à une faible vitesse d'avance.

- Validation des dimensions: Vérifier la taille et la forme définitives du trou à l'aide de jauges de précision (p. ex. jauges à air).

Procédés d'abrasion et de finition

Les procédés d'abrasion et de finition permettent d'enlever de la matière par incréments extrêmement petits grâce à l'action de particules abrasives. Ces méthodes suivent généralement un découpage initial, visant à maximiser la qualité de l'eau et de l'air. l'état de surface, la précision dimensionnelle et la précision géométrique-Ils sont essentiels pour répondre aux exigences les plus strictes en matière de tolérance.

5. Meulage

La rectification est une méthode de finition de haute précision particulièrement adaptée aux matériaux durs. Elle utilise une meule tournant à grande vitesse et composée de particules abrasives pour enlever la matière par micro-coupure et friction, ce qui permet d'obtenir une finition de surface et une précision dimensionnelle exceptionnellement élevées.

- Caractéristiques principales: Convient pour matériaux extrêmement durs (par exemple, l'acier trempé), ce qui permet d'obtenir des résultats supérieurs. l'état de surface et la précision dimensionnelle.

- Principales applications: Tourillons de finition sur les arbres, les arêtes d'outils de précision et les chemins de roulement.

- Étapes de travail:

- Sélection et équilibrage des roues: Choisissez l'option appropriée le type d'abrasif, la taille des grains et le liant pour le matériel, et équilibrer la roue.

- Dressage des roues: Périodiquement dresser la surface de la roue pour exposer de nouvelles particules abrasives tranchantes.

- Contact à grande vitesse: La meule tourne à grande vitesse et entre en contact avec la pièce avec une avance minimale pour enlever la matière.

- Refroidissement constant: Utiliser l'abondance liquide de refroidissement pour contrôler les dommages thermiques et éviter les brûlures ou les microfissures.

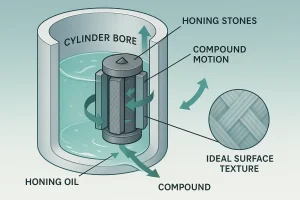

6. Honage

Le rodage est un procédé de superfinition qui s'applique principalement à la surface intérieure des trous. Il utilise une tête de rodage et des pierres abrasives pour effectuer un lent mouvement de va-et-vient contre la paroi du trou, améliorant ainsi la rondeur et la texture de la surface en éliminant de minuscules défauts.

- Caractéristiques principales: Une forme de superfinition, principalement utilisé pour améliorer la rondeur et la texture de la surface d'un trou.

- Principales applications: Finition des chemises de cylindres et des alésages de soupapes hydrauliques.

- Étapes de travail:

- Configuration de la tête de rodage: Insérer la tête de rodage équipée de pierres abrasives dans le trou pré-usiné.

- Pression et lubrification: Les pierres se dilatent sous une pression contrôlée tandis que de l'huile de rodage spécialisée est pompée.

- Mouvement composé: La tête de rodage effectue un lent mouvement de rotation et de va-et-vient axial.

- Motif hachuré: Contrôler avec précision le rapport de vitesse pour obtenir un rapport optimal. motif hachuré sur la paroi pour retenir le lubrifiant.

7. Rodage

Le rodage est un autre procédé de superfinition utilisé pour obtenir une planéité et une finition de surface extrêmement élevées. Il utilise un outil de rodage (plateau de rodage) et une suspension abrasive, enlevant des quantités microscopiques de matériau par abrasion libre.

- Caractéristiques principales: Atteint un niveau extrêmement élevé planéité et finition de la surfaceLe travail de l'équipe d'experts a consisté à enlever un minimum de matière.

- Principales applications: Finition des surfaces optiques, des faces d'étanchéité des vannes et des surfaces des blocs de jauge.

- Étapes de travail:

- Préparation de la boue: Mélanger des particules abrasives ultrafines avec un liquide pour former une boue de rodage.

- Application de boues: Appliquer la pâte de rodage uniformément sur la surface de la plaque de rodage.

- Abrasion libre: La pièce est déplacée de manière aléatoire sur la surface de la plaque de recouvrement afin de garantir un mouvement relatif non fixe et non répétitif.

- Nettoyage final: Nettoyer soigneusement la pièce afin d'éliminer toutes les particules abrasives résiduelles.

Processus non traditionnels

Les procédés spéciaux et non traditionnels ne s'appuient pas sur les forces de coupe conventionnelles. Ils utilisent plutôt des effets physiques spécialisés tels que l'énergie électrique, lumineuse ou chimique pour enlever de la matière. Ils sont principalement utilisés pour l'usinage matériaux ultra-durs ou cassantsou pour la création de micro-structures complexes que les méthodes conventionnelles ne peuvent traiter.

8. Usinage par décharge électrique (EDM)

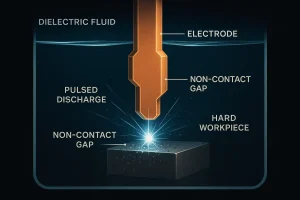

EDM est un procédé sans contact qui enlève la matière en utilisant l'énergie électrique plutôt que la force mécanique. Il fonctionne sur tout matériau conducteur d'électricité et est particulièrement adapté à l'usinage de matériaux très durs et de cavités complexes.

- Caractéristiques principales: Processus sans contactfonctionne sur tous les matériaux conducteurs, excelle dans l'usinage matériaux à haute dureté et cavités étroites et profondes.

- Principales applications: Fabrication de moules de précision et de caractéristiques internes complexes.

- Étapes de travail:

- Fabrication des électrodes: Créez les électrode en cuivre ou en graphite pour servir d'outil.

- Immersion diélectrique: Immerger la pièce et l'électrode dans un fluide diélectrique isolant.

- Décharge pulsée: Appliquer une tension pulsée à haute fréquence entre l'électrode et la pièce à travailler, créant des étincelles qui font fondre ou vaporisent le matériau.

- Flushing: Le fluide diélectrique circule en permanence pour évacuer les matériaux érodés (scories) et refroidir l'interstice.

9. Usinage par faisceau laser (LBM)

Le LBM est un procédé sans contact qui utilise un faisceau lumineux à haute énergie pour enlever de la matière. Le faisceau focalisé utilise l'énergie thermique pour faire fondre et vaporiser la pièce à usiner, ce qui permet une découpe précise et le perçage de micro-trous dans divers matériaux.

- Caractéristiques principales: Sans contactLa technologie de l'eau, la petite zone affectée thermiquement, l'utilisation de divers matériaux, l'excellence de la qualité de l'eau. découpe de tôles minces et perçage de micro-trous.

- Principales applications: Précision le marquage, la découpe de tôles fines et le perçage de trous ultrafins.

- Étapes de travail:

- Focalisation du faisceau: Le laser à haute énergie est focalisé sur un point extrêmement petit par un système optique.

- Positionnement de la CNC: L'ordinateur contrôle le mouvement du faisceau ou de la platine le long de la trajectoire programmée.

- Enlèvement de matériaux: Le faisceau focalisé vaporise ou fait fondre instantanément le matériau.

- Gaz d'assistance: Un gaz d'assistance (comme l'azote ou l'oxygène) est projeté pour souffler le matériau fondu et assurer une coupe nette.

10. Usinage par ultrasons (USM)

L'USM est un procédé unique et non traditionnel principalement utilisé pour les matériaux fragiles. Il utilise une tête d'outil vibrant à une fréquence ultrasonique pour entraîner une boue abrasive, qui frappe la pièce à grande vitesse pour enlever de la matière.

- Caractéristiques principales: Convient pour matériaux fragiles comme le verre, les céramiques et les carbures cimentés.

- Principales applications: Création de micro-structures et perçage de trous non circulaires dans des matériaux fragiles.

- Étapes de travail:

- Configuration de la tête d'outil: Monter sur le transducteur la tête d'outil qui correspond à la forme de l'élément requis.

- Pompage des boues: Pomper le boue abrasive dans l'espace entre la tête de l'outil et la pièce.

- Vibration ultrasonique: La tête de l'outil vibre à une fréquence ultrasonique (typiquement 15-30 kHz).

- Impact abrasif: L'outil vibrant entraîne des particules abrasives qui frappent la surface de la pièce, ce qui permet un enlèvement de matière à un niveau microscopique.

Principales différences entre les trois catégories de processus

Après avoir passé en revue les principes et les applications uniques de chacune des dix techniques, il est essentiel de comprendre comment les trois catégories principales - coupe, abrasif et non traditionnel - se comparent. Comprendre ces principes fondamentaux différences Il est essentiel pour les ingénieurs et les concepteurs de faire les bons choix. les compromis entre le coût, la vitesse et la précision pendant la phase de conception initiale. Le tableau ci-dessous résume leurs principales distinctions.

| Catégorie | Principe de base | Vitesse d'usinage typique | Précision et finition de la surface | Gamme de matériaux applicables |

| Découpage (fraiser, tourner, percer, aléser) | Cisaillement mécanique (en utilisant des outils tranchants) | Élevée (convient à l'enlèvement rapide de matériaux en vrac) | Moyen à élevé (utilisé pour l'ébauche et les exigences de tolérance modérées) | La plupart des métaux, alliages et plastiques |

| Abrasif et finition (Moudre, Aiguiser, Tourner) | Coupe/friction micro-abrasive (en utilisant des grains collés ou non) | Faible (enlèvement minime de matière, chronophage) | Extrêmement élevé (utilisé pour les tolérances et les degrés de rugosité de surface les plus élevés) | Matériaux extrêmement durs (par exemple, acier trempé, carbures) |

| Non-traditionnel (EDM, LBM, USM) | Élimination de l'énergie (oscillation électrique, optique, mécanique) | Moyenne à élevée (varie en fonction du processus et du matériau) | Moyen à élevé (peut usiner des formes complexes ; la finition peut nécessiter un travail supplémentaire) | Matériaux ultra-durs, à point de fusion élevé, conducteurs ou fragiles |

Conclusion

L'usinage moderne est un système précis composé de divers processus. De la découpage pour une mise en forme rapide, à finition abrasive pour l'ultra-haute précision, et non traditionnel Chaque technique a une valeur irremplaçable pour les matériaux et les microstructures les plus complexes. Comprendre les principes et étapes de travail est essentielle pour optimiser la conception, contrôler les coûts et garantir les performances du produit final. Le choix de la bonne combinaison de procédés permet de maximiser l'efficacité tout en respectant toutes les spécifications de la conception.

Recherche d'un partenariat de fabrication et d'une optimisation technique

Vos projets nécessitent de concilier défis techniques et efficacité commerciale. Si vous évaluez la faisabilité d'une pièce complexe ou si vous devez optimiser les conceptions existantes pour réduire les coûts de fabrication, s'il vous plaît contacter notre techniciennel équipe de consultants. Nous nous appuierons sur notre expertise approfondie pour vous fournir la planification de processus la plus appropriée et des solutions de fabrication personnalisées.