Dans le domaine de la fabrication soustractive moderne, le fraisage reste le pilier central pour réaliser des caractéristiques géométriques complexes et un contrôle dimensionnel précis. Grâce aux progrès rapides de la technologie des machines-outils et à l'évolution constante des théories de la coupe, le fraisage est passé d'une simple finition de surface à un système de processus diversifié, allant de l'enlèvement de grandes quantités de matière à l'affinement des profils au niveau du micron.

Une compréhension approfondie de la logique unique qui sous-tend les différentes opérations de fraisage n'est pas seulement une condition préalable à l'optimisation de l'efficacité de l'usinage, mais elle est également essentielle à l'amélioration de l'intégrité structurelle et de la fiabilité du service. Cet article décrit systématiquement l'essence physique et les scénarios d'application typiques de 15 méthodes de fraisage courantes, fournissant ainsi une référence claire aux ingénieurs lors de la planification des processus et de la sélection des outils.

Qu'est-ce que le broyage ?

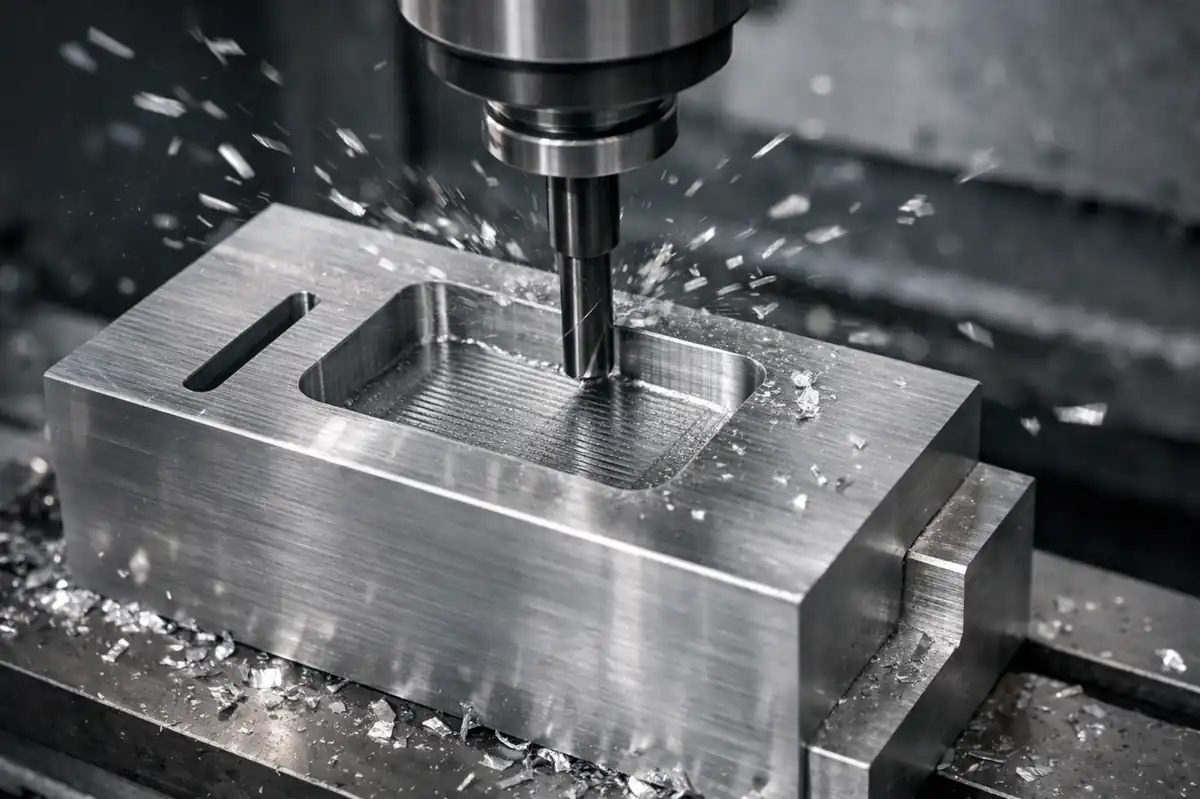

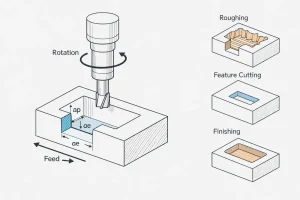

Par essence, le fraisage est un procédé de fabrication soustractive qui consiste à enlever l'excédent de matière d'une pièce à l'aide d'une fraise rotative multipoint. Contrairement au tournage, où la pièce tourne contre un outil stationnaire, le cœur du fraisage réside dans la combinaison précise de la rotation à grande vitesse de l'outil (mouvement primaire) et du mouvement d'avance (mouvement secondaire) de la pièce ou de l'outil le long de plusieurs axes.

La logique physique de ce processus est définie par la "coupe interrompue". Chaque dent de la fraise s'engage et se désengage alternativement du matériau pendant la rotation, produisant des copeaux discrets. En contrôlant cette fréquence d'interaction, la profondeur de coupe et la trajectoire de l'outil, le fraisage peut produire avec une grande précision des surfaces planes simples ou des géométries spatiales extrêmement complexes. C'est cette formidable maîtrise de l'espace tridimensionnel qui fait du fraisage la méthode de fabrication la plus polyvalente et la plus utilisée dans le monde industriel.

Quinze types d'usinage courants

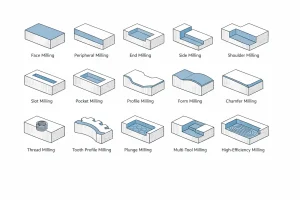

Dessin isométrique résumant 15 opérations de fraisage CNC courantes, les zones bleues surlignées indiquant l'élément usiné typique de chaque processus.

Dans la production réelle, le choix de la bonne méthode de fraisage est la condition préalable pour garantir à la fois l'efficacité et la précision.

Après une analyse approfondie des mécanismes de coupe et des scénarios d'application des différents processus, nous avons résumé les 15 types de fraisage les plus couramment utilisés. Ces opérations couvrent l'ensemble du spectre, de l'usinage de surface fondamental à la formation de caractéristiques fonctionnelles complexes, et constituent des outils essentiels pour les ingénieurs lors de la planification des processus.

Aperçu des 15 types d'opérations de fraisage

| Type de fraisage | Description fonctionnelle | Principales caractéristiques techniques | Application primaire | |

| 1 | Fraisage de face | Nivellement de surface sur une grande surface utilisé pour établir des données de précision primaires. | Grand diamètre ; axe de la broche perpendiculaire à la surface de travail. | Grandes faces planes, surfaces d'accouplement du bloc moteur. |

| 2 | Fraisage périphérique | Utilise des bords circonférentiels pour assurer la rectitude sur de longues portées. | Axe de la broche parallèle à la surface de travail ; coupe périphérique. | Découpe des bords de plaques, parois latérales des pièces longues. |

| 3 | Fraisage latéral | Finition précise des parois verticales pour assurer une stricte perpendicularité. | Engagement radial de l'outil ; déplacement des bords latéraux. | Parois latérales de précision, caractéristiques du patron. |

| 4 | Fraisage en bout | Usinage polyvalent combinant la plongée axiale et la traversée horizontale. | Mouvement multiaxial ; les bords inférieurs et latéraux travaillent en tandem. | Poches fermées, formes irrégulières 2D/3D. |

| 5 | Fraisage de l'épaulement | Usinage en une seule passe d'une marche standard à 90° ou d'un épaulement vertical. | Coupe simultanée des bords inférieurs et latéraux. | Sièges de montage, épaulements de rails de guidage de machines-outils. |

| 6 | Fraisage de rainures | Création de canaux linéaires continus avec des parois latérales parallèles. | Trajectoire linéaire ; découpe de l'enveloppe sur toute la largeur. | Rainures, fentes en T, canaux d'écoulement hydrauliques. |

| 7 | Fraisage de poche | Enlèvement de matériaux en couches et dégagement d'angles dans un périmètre fermé. | Frontière fermée ; entrée centrale suivie d'une expansion vers l'extérieur. | Poches de réduction du poids, évidements fonctionnels internes. |

| 8 | Peigne multi-outils. | Usinage intégré de plusieurs surfaces en une seule fois. | Plusieurs fraises de tailles différentes montées sur un seul arbre. | Production de masse, culasses de moteurs, longs rails de guidage. |

| 9 | Fraisage de formes | Reproduction directe de sections transversales complexes à l'aide de profils d'outils spécialisés. | Géométrie non standard de l'arête de coupe reproduite sur la pièce. | Rainures semi-circulaires, écarts spécifiques entre les dents de l'engrenage. |

| 10 | Fraisage de chanfreins | Élimination des arêtes vives et usinage des biseaux d'entrée pour l'assemblage. | L'arête de coupe angulaire balaie la périphérie de la pièce. | Ébavurage, introduction de l'assemblage, protection des arêtes. |

| 11 | Fraisage de profilés | Traçage de trajectoires 2D/3D complexes pour définir la géométrie externe finale. | Synchronisation multiaxe ; balayage avec suivi de trajectoire. | Noyaux de moules, nervures structurelles pour l'aérospatiale, boîtiers. |

| 12 | Fraisage de filets | Usinage de précision des filets intérieurs/extérieurs par interpolation hélicoïdale. | Synchronisation à 3 axes ; alimentation ascendante hélicoïdale. | Composants de grande valeur, matériaux difficiles, grands diamètres. |

| 13 | Fraisage du profil des dents | Usinage spécialisé basé sur l'indexation pour les dents de transmission mécanique. | Couteaux de forme synchronisés avec les mécanismes d'indexation. | Engrenages, arbres cannelés, pignons. |

| 14 | HEM optimisé par CAM | Enlèvement à grande vitesse piloté par algorithme grâce à des angles d'engagement constants de l'outil. | Trajectoires contrôlées par la FAO ; vitesses d'avance élevées avec de faibles profondeurs de coupe. | Ebauche lourde, enlèvement de matière à haut rendement. |

| 15 | Fraisage en plongée | Enlèvement à alimentation verticale utilisant la rigidité longitudinale pour les caractéristiques profondes. | Concentration des forces axiales ; suppression des vibrations radiales. | Cavités profondes, dégrossissage robuste dans des configurations instables. |

1. Fraisage de face

L'enlèvement de la matière en vrac est généralement réalisé en balayant la surface de la pièce à l'aide d'une fraise à surfacer. Les arêtes de coupe tournant dans un plan perpendiculaire à la broche, cette trajectoire transversale nivelle rapidement la matière première et compense les éventuelles erreurs de planéité.

Cette méthode est le choix privilégié pour établir des points de référence de précision. La planéité qui en résulte détermine directement la précision de localisation pour toutes les opérations d'assemblage et d'usinage ultérieures.

2. Fraisage périphérique

L'utilisation des bords circonférentiels extérieurs de l'outil pour une avance par roulement est la caractéristique principale qui distingue le fraisage périphérique. Pendant le processus, la broche reste parallèle à la surface d'usinage tandis que le côté de la fraise agit comme un rouleau, ce qui la rend particulièrement adaptée à l'ébarbage des bords des composants à longue portée.

Cette approche permet de maintenir l'uniformité de l'épaisseur et la rectitude latérale, et elle est fréquemment utilisée pour l'ébauche lourde ou le façonnage final des contours de la plaque.

3. Fraisage en bout

Grâce à une combinaison coordonnée de plongée axiale et de déplacement horizontal, le fraisage en bout permet à l'outil de "marcher" dans le matériau. L'action synchronisée des bords inférieurs et latéraux permet de découper des poches, des fentes fermées ou des limites irrégulières complexes directement à partir du substrat solide.

Cette flexibilité en fait la solution standard pour l'usinage de trous à poids réduit, de creux profonds et de contours sinueux, ce qui permet de répondre facilement aux diverses exigences spatiales à l'intérieur d'une pièce.

4. Fraisage latéral

Le fraisage latéral est axé sur l'affinage précis des surfaces verticales par l'engagement latéral de l'outil. Les arêtes latérales de la fraise se déplacent le long de la paroi de la pièce et, en ajustant la profondeur de coupe radiale, les caractéristiques telles que les bossages, les épaulements ou les fentes étroites sont amenées aux dimensions et à l'état de surface souhaités.

Ce procédé permet de traiter les zones latérales inaccessibles au surfaçage, en garantissant une perpendicularité stricte et une transition précise à l'endroit où les caractéristiques verticales rejoignent la base.

5. Fraisage de l'épaulement

S'appuyant sur la coupe synchronisée des bords inférieurs et latéraux en une seule passe, le fraisage d'épaulement génère un pas standard de 90° le long du bord du matériau. Cette conception intégrée élimine le besoin encombrant d'un traitement horizontal et vertical séparé, ce qui permet de produire simultanément deux plans perpendiculaires.

Couramment appliquée à l'usinage des sièges de montage, des rainures de dégagement ou des surfaces d'appui à plusieurs niveaux, cette méthode améliore considérablement l'efficacité du formage tout en garantissant la cohérence géométrique dans l'angle.

6. Opérations de fraisage de rainures

L'outil avance linéairement en profondeur dans le matériau, en utilisant une action enveloppante des bords latéraux et inférieurs pour ouvrir des canaux continus. La largeur de l'espace longitudinal qui en résulte est directement déterminée par le diamètre de la fraise, tandis que la profondeur est contrôlée avec précision par l'avance axiale.

C'est le moyen standard de créer des rainures de clavetage, des rainures en T et des canaux d'écoulement hydrauliques. Tout en décapant efficacement la matière, il assure un parallélisme strict entre les parois latérales opposées de la rainure.

7. Fraisage de poche

À l'intérieur d'un périmètre fermé prédéfini, la fraise élimine le stock interne couche par couche par le biais de chemins alternatifs multicouches. Le processus commence généralement par une entrée axiale centrale et s'étend ensuite vers l'extérieur jusqu'à ce que la profondeur spécifique et le profil du sol de l'espace encastré soient entièrement réalisés.

Cette méthode est essentielle pour réduire le poids de la structure et réaliser des évidements internes fonctionnels. Elle permet non seulement de gérer la planéité du plancher, mais aussi d'assurer un dégagement précis des coins ou des filets grâce à un contrôle précis de la trajectoire.

8. Fraisage de profil

La fraise suit une trajectoire continue le long des limites internes ou externes d'une pièce, en utilisant la synchronisation multi-axes pour tracer des contours géométriques complexes. Qu'il s'agisse de courbes en 2D ou d'un balayage de surface en 3D à l'aide d'une fraise à bout sphérique, le fraisage de profil assure une transition douce et fluide sur l'ensemble de la trajectoire de coupe.

Il définit directement l'aspect extérieur final de la pièce et constitue un processus de formage indispensable pour l'usinage des noyaux de moules, des nervures de structures aérospatiales et des boîtiers aérodynamiques.

9. Fraisage de formes

Les fraises de forme spécialisées reproduisent leurs profils d'arêtes complexes directement sur la surface de la pièce par un simple mouvement d'avance. Cette approche élimine le besoin d'une interpolation complexe de la trajectoire et ne nécessite qu'un seul passage pour obtenir une section transversale correspondant parfaitement à la géométrie de l'outil.

Le fraisage de forme améliore considérablement l'efficacité de la production de rainures semi-circulaires, de structures de dents d'engrenage ou de surfaces radiales spécifiques, garantissant une grande uniformité dans les grands lots de production.

10. Fraisage de chanfreins

Un outil de chanfreinage avec un angle d'inclinaison spécifique balaie les bords de la pièce, transformant les angles vifs en transitions biseautées contrôlées. Cette action peut être exécutée le long des bords linéaires ou être guidée en douceur autour des périmètres des trous et des coins aux contours complexes.

Outre l'amélioration de la sécurité des pièces grâce à l'ébavurage, il fournit des pentes d'entrée essentielles pour l'assemblage ultérieur et améliore la durabilité de l'arête contre les chocs pendant sa durée de vie.

11. Fraisage de filets

L'outil tourne tout en grimpant avec précision le long d'une trajectoire hélicoïdale, utilisant ses dents latérales pour tailler des trajectoires de filetage standard dans les parois des trous ou les surfaces cylindriques. Cette synchronisation de la rotation et de l'avance hélicoïdale rend le filetage de grands diamètres ou de matériaux difficiles à usiner beaucoup plus contrôlable.

Avec la possibilité d'ajuster les dimensions par programmation et un risque minimal de casse d'outil, il est devenu le choix fiable pour l'usinage des filetages intérieurs et extérieurs sur les moules de grande valeur ou les composants de précision.

12. Fraisage du profil des dents

Grâce à la coordination des mécanismes d'indexation et des fraises de forme, des espaces dentaires spécifiques sont usinés un par un dans une ébauche cylindrique pour répondre aux exigences mécaniques. En fonction des besoins de précision, cette opération peut être réalisée par découpage individuel des dents ou par taillage continu, en veillant à ce que chaque profil de dent possède des paramètres géométriques exacts.

Il s'agit du processus de base pour la fabrication des engrenages, des arbres cannelés et des pignons. Sa qualité détermine directement la souplesse de fonctionnement et la capacité de charge des systèmes de transmission mécanique.

13. Combinaison d'outils multiples Fraisage

Plusieurs fraises de différents diamètres ou formes sont montées en série sur un seul arbre, ce qui permet de couvrir plusieurs surfaces d'usinage simultanément en un seul passage. Cette stratégie de coupe intégrée permet de regrouper plusieurs opérations en une seule, ce qui réduit considérablement le cycle de production global.

Cette méthode est principalement destinée aux blocs moteurs produits en série ou aux rails de guidage des machines-outils. En réduisant la fréquence des serrages répétés, elle minimise considérablement les erreurs de position entre les différents éléments usinés.

14. Fraisage à haut rendement optimisé par la FAO

Ces méthodes utilisent algorithmes CAM optimisés pour réaliser des cycles rapides de vitesses d'avance élevées et de faibles profondeurs de coupe, tout en maintenant un angle d'engagement constant de l'outil. Cette stratégie de trajectoire est conçue pour maintenir les forces de coupe stables et éviter l'accumulation excessive de chaleur dans des zones localisées.

Ces méthodes, qui constituent un moyen de pointe pour stimuler la productivité dans la fabrication moderne, permettent de dégager efficacement des quantités massives de matière. Elles représentent une solution avancée qui réduit le temps d'usinage tout en prolongeant de manière significative la durée de vie des outils.

15. Fraisage en plongée

Le fraisage en plongée enlève la matière en avançant l'outil verticalement le long de l'axe de la broche, en décollant la matière par une série de coupes circulaires qui se chevauchent, comme dans le cas du perçage. En concentrant les forces de coupe dans la direction longitudinale la plus forte de la machine, cette méthode élimine efficacement les vibrations radiales courantes dans les cavités profondes ou les matériaux difficiles à usiner.

Dans l'environnement FAO, cette stratégie de type "perçage" est un véritable moteur pour l'ébauche de travaux lourds. Il est particulièrement adapté à l'évidement de poches exceptionnellement profondes, au dégagement de coins avec des pièces de grande taille ou à l'obtention de taux d'enlèvement de matière massifs dans des conditions de serrage instables. Il s'agit d'une solution avancée pour relever les défis de l'usinage profond dans l'aérospatiale et la fabrication de moules à grande échelle.

Comment choisir le bon procédé de broyage ?

Dans les tâches d'usinage complexes, la sélection de la solution optimale dépend généralement d'une évaluation complète des trois dimensions suivantes :

- Caractéristiques géométriques et précision : Identifier les principales caractéristiques fonctionnelles de la pièce. Les surfaces de grande surface privilégient le fraisage de face pour établir les points de référence, tandis que les cavités fermées doivent faire appel au fraisage de poche ou d'extrémité. Pour les parois verticales de haute précision, l'avantage synchronisé du fraisage latéral et de l'épaulement est le meilleur choix.

- Efficacité et enlèvement de matière : Pour l'enlèvement de grandes quantités de matière, il convient d'évaluer l'adéquation du fraisage périphérique ou des méthodes de fraisage à haut rendement (telles que le fraisage trochoïdal). Dans la production de masse, l'adoption du fraisage de forme ou du fraisage combiné à plusieurs outils peut réduire considérablement les temps de cycle.

- Économie et gestion des risques : Comparez les coûts d'acquisition des fraises spécialisées aux temps de cycle des outils universels. Pour les composants de grande valeur, le choix du fraisage de filets - qui offre moins de risques et plus de flexibilité - s'avère souvent plus sûr sur le plan économique que les méthodes traditionnelles.

Conclusion

L'évolution des procédés de fraisage reflète la recherche incessante de précision et d'efficacité dans la fabrication moderne. Du surfaçage fondamental au suivi complexe des profils à cinq axes, chaque opération joue un rôle irremplaçable dans la réalisation de la conception structurelle d'une pièce. Le choix du procédé n'est pas une décision isolée, mais un art d'équilibrer la précision géométrique, la qualité de la surface et le coût de production.

Une compréhension approfondie de l'essence physique et des limites d'application de chaque méthode de fraisage sert de base pour garantir que les pièces répondent aux exigences de performance mécanique et de fiabilité. Avec la généralisation des algorithmes à haut rendement et des technologies d'usinage multitâches, l'avenir du fraisage tendra vers plus d'intelligence et d'intégration.

Si vous planifiez votre prochain projet d'usinage, nous vous invitons à réévaluer ces combinaisons de procédés afin d'explorer la voie optimale pour maximiser le potentiel de production. Pour des défis techniques spécifiques, veuillez contacter notre équipe d'ingénieurs pour un soutien personnalisé.