Dans la fabrication de précision, un découper est une caractéristique géométrique en retrait qui ne peut être atteinte par un outil de coupe standard à queue droite le long de l'axe principal de la broche. Qu'il s'agisse de rainures de joints toriques dans les vannes hydrauliques ou de rainures en T dans les tables de travail des machines, les contre-dépouilles sont essentielles pour assurer le jeu de l'assemblage, réduire les coûts et améliorer la qualité de la production. concentration de contraintesou de créer un positionnement sûr pour les scellés.

Comme ces caractéristiques se situent dans les "angles morts" de l'alimentation des outils, elles exigent un outillage spécialisé et des normes techniques élevées pour le processus de fabrication. Ce guide analyse les classifications des contre-dépouilles, les applications industrielles et les normes de fabrication. Conception pour la fabrication (DFM) principes.

Qu'est-ce qu'une contre-dépouille en usinage ?

D'un point de vue technique, une contre-dépouille est une structure en retrait dont la dimension de l'ouverture est inférieure à la largeur de l'élément interne. Ses objectif principal est de répondre à des exigences fonctionnelles, telles que les joints de boîtier ou les anneaux d'arrêt, et d'améliorer la résistance à la fatigue en éliminant les angles vifs.

En usinage, une contre-dépouille est définie par "l'accessibilité de l'outil". Si une caractéristique est masquée par la géométrie de la pièce elle-même, empêchant un outil vertical standard de la couper, elle est classée comme une contre-dépouille. Cette accessibilité restreinte impose l'utilisation d'outils de forme spécialisés ou d'équipements multi-axes, ce qui rend les contre-dépouilles essentielles pour les fonctions mécaniques complexes telles que le verrouillage des rainures en T ou l'étanchéité annulaire.

Types courants de contre-dépouilles

La géométrie d'une contre-dépouille détermine directement la stratégie d'usinage et le choix de l'outil. Dans la production pratique, les contre-dépouilles sont généralement classées en plusieurs structures typiques :

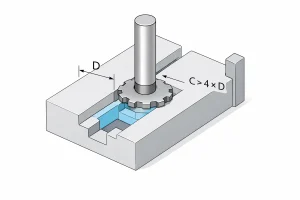

Contre-dépouilles pour rainures en T

Il s'agit de la structure à contre-dépouille la plus classique de l'industrie, largement utilisée pour le montage de boulons en T sur les tables de travail des machines. Le processus d'usinage suit une logique "rainure puis expansion" : une fraise standard découpe d'abord une rainure pilote droite, suivie d'une fraise à rainurer en T en forme de disque spécialisé qui pénètre dans la rainure pour étendre la base horizontalement.

Contre-dépouilles latérales

Ces structures se retrouvent fréquemment dans les poches de réduction de poids de l'aérospatiale ou à l'intérieur de logements complexes. Comme la zone de coupe est située profondément dans une paroi latérale, des machines à plusieurs axes sont généralement nécessaires, ainsi que des fraises "lollipop". En utilisant une tête sphérique d'un diamètre supérieur à celui de la tige, l'outil peut pénétrer dans des ouvertures étroites pour extraire le matériau par le côté.

Contre-dépouilles en queue d'aronde

Les rainures en queue d'aronde se caractérisent par des parois latérales inclinées (généralement à 45° ou 60°), créant une forme de cône inversé avec une ouverture étroite et une base large. Cette géométrie permet aux pièces de s'emboîter les unes dans les autres comme des pièces de puzzle, servant de structure de base pour l'autocentrage et l'emboîtement mécanique dans les guides et les montages de précision.

Contre-dépouilles de type rainure

Il s'agit du type de contre-dépouille le plus courant, principalement utilisé pour loger des joints toriques ou des anneaux d'arrêt. On les trouve généralement sur les parois internes des alésages ou sur les surfaces des arbres. Les dimensions de la gorge ayant une incidence directe sur les performances d'étanchéité, les exigences en matière de tolérance sont extrêmement strictes afin d'éviter les fuites de liquide ou d'air.

Dégagement du fil et contre-dépouilles de dégagement

Bien que de petite taille, ces contre-dépouilles sont des détails mécaniques essentiels. Une dépouille de filetage est découpée à l'extrémité d'un filet pour fournir l'espace de sortie nécessaire à l'outil de coupe, garantissant ainsi que le filet est entièrement terminé. Par ailleurs, les contre-dépouilles (ou détentes) au niveau des épaulements d'arbre sont utilisées pour lisser la distribution des contraintes, empêchant ainsi la pièce de subir des fractures de fatigue dans les angles vifs sous l'effet de la charge.

Outils spécialisés pour l'usinage en contre-dépouille

Le choix de l'outil adéquat est le lien entre le plan et le produit fini, et a un impact direct sur l'efficacité et la finition de la surface.

Couteaux pour rainures en T

Le premier choix pour les rainures en T et les rainures latérales profondes. De la forme d'une petite lame de scie circulaire sur une tige, les arêtes de coupe sont situées sur la circonférence et sur les faces supérieure et inférieure.

Couteaux à queue d'aronde

Elles sont dotées d'une structure en cône inversé avec des arêtes de coupe à des angles spécifiques. La tête étant plus large que le col, elles sont spécialement conçues pour l'usinage de guides de précision et de joints en queue d'aronde.

Découpeurs de sucettes

Ils doivent leur nom à leur tête sphérique, plus grande que la tige. L'arête de coupe sphérique permet à l'outil de contourner les arêtes pour usiner les faces arrière ou les surfaces 3D cachées, ce qui en fait un outil de base pour l'usinage 5 axes.

Barres de rainurage interne

Standard pour l'usinage des rainures internes des joints toriques dans les pièces tournées. Elles s'appuient sur une barre mince pour fournir une arête de coupe radiale à l'intérieur d'un trou. La conception doit tenir compte du jeu de la barre lors de l'entrée et de la rétraction.

Outils de dégagement des filets et d'épointage

Outils de forme conçus pour découper des rainures de dépouille spécifiques. Elles éliminent les angles morts de l'usinage et réduisent les concentrations de contraintes, garantissant que les pièces d'accouplement telles que les roulements ou les écrous peuvent s'appuyer contre l'épaulement.

Applications courantes dans la conception mécanique

Les contre-dépouilles apportent une valeur mécanique irremplaçable dans la réalisation de structures compactes et performantes :

- Systèmes hydrauliques et pneumatiques : Des rainures internes de précision abritent des joints dynamiques qui empêchent les fuites sous haute pression.

- Transmission de la puissance : Les dégagements de filets et les rainures des anneaux d'arrêt sur les arbres permettent un positionnement axial sûr des roulements et des engrenages.

- Instruments de précision : Les guides à queue d'aronde permettent un ajustement et un positionnement à un niveau nanométrique dans les plateformes optiques.

- Composants aérospatiaux : Les contre-dépouilles latérales éliminent le métal redondant afin d'obtenir une réduction de poids extrême sans compromettre la rigidité.

Les défis de l'usinage en contre-dépouille

Si les contre-dépouilles sont très intéressantes pour la conception fonctionnelle, elles imposent des exigences élevées au processus de fabrication. La compréhension de ces goulets d'étranglement physiques aide les concepteurs à trouver le juste milieu entre la "fonctionnalité idéale" et le "coût de production".

Rigidité de l'outil et broutage

L'usinage en contre-dépouille nécessite souvent l'utilisation d'outils à col fin ou à longue portée pour accéder aux zones cachées à l'intérieur d'une pièce ou sous un épaulement. En modélisation mécanique, la rigidité de l'outil est inversement proportionnelle à l'épaisseur de la pièce. cube de sa longueur de dépassement. Cela signifie que même une légère augmentation de la longueur de l'outil entraîne une diminution drastique de sa capacité à résister aux forces de coupe.

Ce manque de rigidité déclenche facilement des vibrations intenses pendant la coupe, connues sous le nom de "chatter". Ce phénomène laisse non seulement des marques visibles sur la surface, mais peut également provoquer des micro-éclats sur l'arête de l'outil, ce qui compromet directement la précision dimensionnelle et la durée de vie du composant.

Évacuation des copeaux et accumulation de chaleur

Le renfoncement d'une contre-dépouille crée un espace semi-fermé, ce qui constitue un défi majeur pour l'enlèvement des copeaux. Si les copeaux ne peuvent pas s'échapper facilement, ils s'accumulent dans la rainure et sont écrasés et coupés à plusieurs reprises par l'outil. Ce phénomène de "coupe secondaire" génère une chaleur de friction importante, provoquant une hausse instantanée de la température de l'outil.

Comme les sprays de liquide de refroidissement traditionnels peinent à contourner les obstructions et à atteindre la zone de coupe cachée, la chaleur a tendance à s'accumuler localement. Cela accélère non seulement l'usure des revêtements d'outils, mais peut également entraîner un ramollissement thermique ou une micro-déformation des surfaces d'étanchéité critiques, telles que les gorges des joints toriques, ce qui risque de provoquer des défaillances d'étanchéité.

Points faibles de l'inspection

Dans le domaine de la fabrication de précision, un célèbre dicton dit : "Si vous ne pouvez pas le mesurer, vous ne pouvez pas le fabriquer : "Si vous ne pouvez pas le mesurer, vous ne pouvez pas le fabriquer". Les outils d'inspection standard, tels que les pieds à coulisse numériques ou les micromètres internes, ne peuvent souvent pas atteindre les zones de contre-dépouille cachées en raison de limitations structurelles. Ce manque de visibilité directe est un problème majeur dans le contrôle de la qualité.

Cela oblige le processus d'inspection à s'appuyer sur des jauges Go/No-Go personnalisées et coûteuses ou sur des machines à mesurer tridimensionnelles (MMT) équipées de sondes spécialisées à longue portée. Le processus de mesure étant difficile et nécessitant des montages ou une programmation spécifiques, il prolonge non seulement le cycle de production, mais augmente également de manière significative le coût de l'assurance qualité.

Complexité du parcours de l'outil

L'usinage en contre-dépouille n'est jamais une simple opération d'entrée et de sortie. L'outil doit naviguer comme dans un "labyrinthe" - pénétrer avec précision dans une ouverture étroite, se mettre en position de coupe, puis se rétracter avec précaution le long d'une trajectoire sûre prédéfinie une fois la tâche terminée.

Si la planification de la trajectoire est légèrement erronée, l'outil entrera en collision avec la structure en surplomb lors de la rétraction, ce qui entraînera la rupture de l'outil, voire la mise au rebut de la pièce. Cette logique spatiale complexe met à rude épreuve les compétences des programmeurs de FAO et la précision des mouvements simultanés des machines à 5 axes, et constitue un facteur caché qui augmente le temps d'usinage par pièce.

Conseils de conception pour les contre-dépouilles usinées

L'optimisation de la géométrie pendant la phase de conception est le moyen le plus efficace de réduire les coûts et les risques techniques. Vous trouverez ci-dessous les principales stratégies permettant d'améliorer la fabricabilité des éléments en contre-dépouille :

S'aligner sur les tailles d'outils standard

Lors de la planification de la largeur, du rayon ou de l'angle des rainures, il convient de toujours se référer aux catalogues d'outils standard. L'utilisation de dimensions standardisées (telles que des largeurs de 3 ou 6 mm, ou des angles de queue d'aronde de 45 ou 60°) permet l'utilisation d'un outillage standard. Cela permet d'éviter les coûts élevés associés à la fabrication d'outils sur mesure et les longs délais d'exécution qui peuvent retarder la production de plusieurs semaines.

Réserver un espace pour l'entrée des outils

Les outils de contre-dépouille doivent généralement pénétrer par une ouverture avant de se déplacer latéralement pour effectuer la coupe. Il est essentiel de s'assurer que le diamètre d'entrée est supérieur à celui de la tête de l'outil et de prévoir un dégagement suffisant pour permettre à la tige de l'outil d'osciller ou de se déplacer. Une simulation appropriée lors de la phase de conception permet d'éviter que l'outil n'entre en collision avec les bords de la pièce lors de l'entrée ou de la rétraction.

Contrôle du rapport profondeur/largeur

Le rapport entre la profondeur du dégagement et la largeur de l'ouverture a un impact direct sur la stabilité de l'usinage. Il est recommandé de maintenir la profondeur de contre-dépouille à 1,5 fois la largeur d'ouverture. Le dépassement de ce rapport nécessite l'utilisation de queues d'outils ultra fines, ce qui réduit considérablement la rigidité de l'outil et déclenche des vibrations (broutage), entraînant des finitions de surface médiocres ou la casse de l'outil.

Définir clairement les surfaces critiques

Indiquez clairement sur les dessins techniques quelles sont les surfaces fonctionnelles, telles que les sièges de joints toriques. En assouplissant les exigences de tolérance sur les zones de relief non fonctionnelles, vous permettez au machiniste d'optimiser les trajectoires d'outils et d'augmenter les vitesses de coupe, ce qui peut réduire considérablement le coût de production par pièce.

Conclusion

Les contre-dépouilles sont un outil puissant pour équilibrer les performances mécaniques et la compacité structurelle. Une conception réussie exige une connaissance approfondie de l'accessibilité à la fabrication. En identifiant les types dès le début, en faisant correspondre l'outillage standard et en procédant à une évaluation DFM approfondie, les ingénieurs peuvent obtenir des résultats de haute qualité à moindre coût.

Avant de finaliser vos dessins, il est recommandé de procéder à un examen professionnel du processus. Contactez notre équipe d'ingénieurs dès aujourd'hui pour télécharger vos modèles 3D afin d'obtenir une évaluation de la faisabilité technique et un devis détaillé.