Que signifie l'expression "5 axes" ?

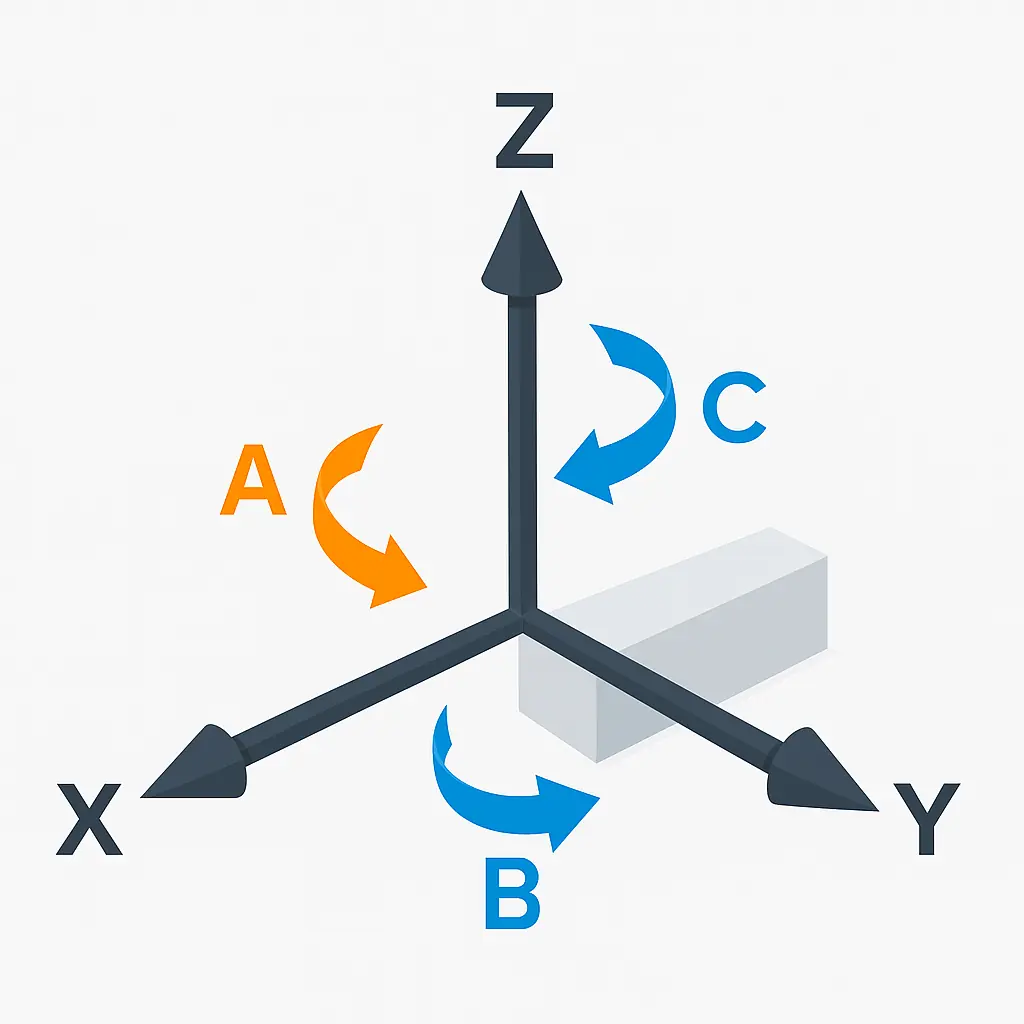

Dans l'usinage CNC, le terme "5 axes" fait référence au nombre de directions dans lesquelles un outil de coupe - ou parfois la pièce elle-même - peut se déplacer et tourner. Plus précisément, il désigne trois axes linéaires (X, Y et Z) et deux axes de rotation supplémentaires (généralement A, B ou C), ce qui permet à la machine d'orienter et de positionner l'outil ou la pièce à presque n'importe quel angle.

Cette capacité à cinq axes étend considérablement la gamme de mouvements au-delà de ce que les machines à trois ou même à quatre axes peuvent réaliser. Elle permet des parcours d'outils plus efficaces, un accès plus facile aux caractéristiques des pièces complexes et une réduction des temps de réglage. Toutefois, il est important de préciser que le terme "5 axes" ne fait pas référence à un processus d'usinage spécifique, mais à la structure cinématique de la machine et à ses degrés de mouvement.

Comprendre ce que sont ces cinq axes et comment ils fonctionnent ensemble est essentiel non seulement pour les opérateurs de machines, mais aussi pour les ingénieurs, les concepteurs et les professionnels de l'approvisionnement. Pour un compréhension globale de l'usinage 5 axes, y compris ses principes fondamentaux, ses avantages et ses applications, explorez notre [ultime Guide d'usinage 5 axes]

Brève histoire de l'usinage multiaxial

Le concept d'usinage multi-axes remonte aux années 1950 et 1960, lorsque les industries de l'aérospatiale et de la défense ont commencé à exiger des composants plus complexes, avec des tolérances plus serrées et des surfaces incurvées. Les premières machines à commande numérique fonctionnaient sur trois axes linéaires - X, Y et Z - ce qui limitait l'orientation de l'outil et nécessitait plusieurs réglages pour les caractéristiques angulaires. Au fur et à mesure que la complexité des pièces augmentait, les fabricants ont cherché des moyens d'améliorer la flexibilité en ajoutant des mouvements de rotation.

Cela a conduit au développement de l'usinage 3+2, où une pièce pouvait être positionnée à l'aide de deux axes supplémentaires - A et B ou A et C - mais la coupe ne s'effectuait toujours qu'à l'aide de trois axes. Il s'agissait de systèmes de "positionnement" plutôt que de machines à cinq axes entièrement interpolées.

L'usinage 5 axes véritablement simultané est apparu dans les années 1980 et 1990 grâce aux progrès de la servocommande, des logiciels de fabrication assistée par ordinateur (FAO) et des systèmes de retour d'information. Ces machines permettent un mouvement continu et coordonné sur les cinq axes, ce qui se traduit par des trajectoires d'outils très efficaces et des finitions de surface plus lisses. Aujourd'hui, les systèmes à 5 axes sont devenus monnaie courante dans des secteurs allant de la fabrication de moules aux implants médicaux, et pas seulement dans l'aérospatiale. L'évolution du contrôle des axes a ouvert la voie à des stratégies de mouvement plus intelligentes et à des conceptions de machines de plus en plus compactes et polyvalentes.

Degrés de liberté : 5 est le nouveau jalon

Dans le domaine du contrôle des mouvements et de la cinématique, les "degrés de liberté" (DOF) désignent le nombre de mouvements indépendants qu'un objet ou un système peut effectuer. Un corps rigide dans un espace tridimensionnel possède six degrés de liberté : trois de translation (le long des axes X, Y et Z) et trois de rotation (autour de ces mêmes axes - A, B et C). Les bras robotiques utilisent souvent les six degrés de liberté pour un contrôle spatial complet.

Toutefois, dans l'usinage CNC, l'objectif n'est pas le mouvement général, mais l'engagement précis de l'outil dans une pièce statique ou montée sur un dispositif de fixation. Dans ce contexte, cinq degrés de liberté suffisent généralement. L'outil doit se déplacer en X, Y et Z pour atteindre n'importe quel point de l'espace et tourner autour de deux axes pour s'aligner de manière optimale. Le sixième axe - la rotation autour de l'axe Z de l'outil - est rarement nécessaire dans la plupart des opérations d'usinage et peut même être indésirable en raison de la géométrie de la broche.

Les machines à cinq axes constituent donc le point idéal : elles offrent un accès spatial presque total à des caractéristiques complexes tout en conservant leur rigidité, leur simplicité et leur contrôlabilité. La compréhension de cette étape importante dans la capacité de mouvement permet de comprendre pourquoi le chiffre "5" n'est pas arbitraire : il reflète une limite pratique d'ingénierie entre la mobilité et la fabricabilité.

Les trois axes linéaires : X, Y et Z

Chaque machine CNC, quel que soit son niveau de perfectionnement, commence par les trois axes linéaires fondamentaux : X, Y et Z. Ces axes définissent le mouvement le long de lignes droites dans un espace tridimensionnel : X, Y et Z. Ces axes définissent le mouvement le long de lignes droites dans l'espace tridimensionnel. L'axe X représente généralement le mouvement de gauche à droite, l'axe Y couvre le mouvement d'avant en arrière et l'axe Z déplace l'outil ou la table vers le haut et vers le bas. Ensemble, ils forment le système de coordonnées cartésiennes qui sous-tend toute la logique de positionnement de la CNC.

Dans un centre d'usinage vertical (VMC), la broche est montée verticalement et la table se déplace dans les directions X et Y tandis que la tête de la broche se déplace sur Z. Dans les centres d'usinage horizontaux (HMC), la broche est orientée horizontalement et la configuration du mouvement peut être différente, avec parfois une rotation ou un déplacement de la table le long de l'un des axes linéaires. Les machines à portique inversent souvent le paradigme en déplaçant l'ensemble de la structure du pont sur X ou Y.

Si le concept de mouvement linéaire peut sembler simple, une mauvaise compréhension de l'orientation des axes est une source fréquente d'erreurs de conception et de programmation, en particulier lors du passage d'un type de machine à l'autre. Il est essentiel de bien comprendre comment ces trois axes se traduisent en mouvements physiques avant d'ajouter des mouvements de rotation.

Les axes de rotation : A, B et C

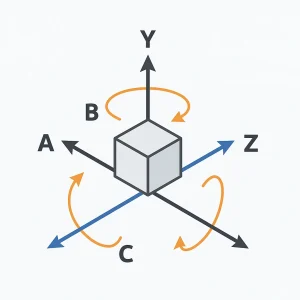

Au-delà des trois directions linéaires, les machines CNC peuvent faire tourner l'outil ou la pièce autour d'axes spécifiques pour atteindre des surfaces angulaires et des caractéristiques complexes. Ces axes de rotation sont désignés par A, B et C et correspondent chacun à une rotation autour de l'un des axes linéaires. Plus précisément, l'axe A tourne autour de l'axe X, l'axe B autour de l'axe Y et l'axe C autour de l'axe Z.

En pratique, ces mouvements de rotation permettent d'incliner l'outil ou de faire tourner la pièce afin d'optimiser l'usinage. Par exemple, une machine à tourillon peut utiliser l'axe A pour incliner la table vers l'avant et vers l'arrière, tandis que l'axe C la fait tourner comme un plateau tournant. À l'inverse, une machine à tête inclinée peut faire tourner la broche à l'aide de l'axe B pour obtenir une coupe angulaire, l'axe C assurant le mouvement de rotation à l'intérieur de la tête de l'outil.

La plupart des machines CNC à 5 axes intègrent deux des trois axes de rotation, généralement A et C ou B et C, en fonction de la conception de la machine. Il est rare qu'un système comprenne les trois axes simultanément, car deux suffisent généralement à positionner l'outil dans n'importe quelle orientation souhaitée. Le choix des axes de rotation à mettre en œuvre a une incidence non seulement sur le contrôle des mouvements et la fixation, mais aussi sur la complexité de la programmation et de la planification des trajectoires d'outils.

Illustration du système à six axes dans les machines CNC à 5 axes, comprenant trois axes linéaires et trois axes de rotation

3+2 vs. 5 axes simultanés : pourquoi c'est important

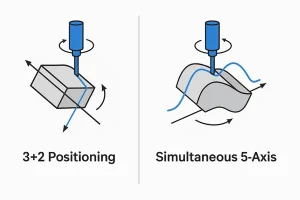

Toutes les machines 5 axes ne fonctionnent pas de la même manière. D'une manière générale, il existe deux types de stratégies de mouvement 5 axes : le positionnement 3+2 et l'interpolation simultanée 5 axes. Il est essentiel de comprendre la différence entre les deux pour interpréter les capacités de la machine et l'adéquation de l'application.

En Usinage 3+2Les deux axes de rotation (généralement A et C) sont utilisés pour orienter la pièce à un angle fixe avant le début de la coupe. Le parcours d'outil lui-même est ensuite exécuté en utilisant uniquement les trois axes linéaires (X, Y, Z). Cette méthode est très efficace pour accéder à des caractéristiques angulaires ou à des faces multiples en une seule fois et offre des parcours d'outils plus simples et une demande de calcul plus faible. Cependant, elle n'offre pas la fluidité requise pour les surfaces très profilées.

Usinage simultané sur 5 axesEn revanche, le système d'entraînement de l'outil de coupe permet aux cinq axes de se déplacer en même temps. Cela permet un engagement continu de l'outil sur des surfaces courbes ou de forme libre et une orientation optimale de l'outil tout au long de la coupe. Il améliore considérablement la finition de la surface, réduit l'usure de l'outil et raccourcit les cycles d'usinage, mais au prix d'une plus grande complexité de programmation et d'une plus grande nécessité de réglage de la machine.

Le passage de l'interpolation 3+2 à l'interpolation complète 5 axes a marqué une avancée majeure dans les capacités de la CNC. Il a permis non seulement d'usiner des pièces plus complexes, mais aussi d'améliorer l'efficacité globale des opérations multi-surfaces de haute précision.

Comparaison de l'usinage 3+2 et de l'usinage 5 axes simultanés, montrant les différences de trajectoire et de mouvement de l'outil

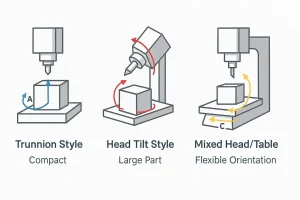

Disposition des axes dans les conceptions de machines

Si toutes les machines à 5 axes offrent des mouvements dans cinq directions, la façon dont ces axes sont disposés varie considérablement en fonction de la conception de la machine. La plupart des systèmes commerciaux utilisent l'une des trois dispositions principales : tourillon-table, tête pivotante ou combinaison hybride tête-table. Chaque disposition a une incidence sur l'encombrement de la machine, les limites de taille des pièces, l'accessibilité et les stratégies de programmation.

Les table à tourillons intègre l'axe A (inclinaison) et l'axe C (rotation) directement dans la table de travail. La pièce est montée sur la table, qui s'incline vers l'avant ou l'arrière et tourne comme un plateau tournant. Cette configuration est compacte et très rigide, ce qui la rend idéale pour les petites pièces nécessitant des coupes agressives ou des cavités profondes. Cependant, son enveloppe de construction limite le dégagement pour les pièces hautes ou lourdes, en particulier lorsqu'elles sont inclinées.

Les tête pivotante place les axes de rotation dans la broche. La tête de l'outil s'incline via l'axe B et tourne via l'axe C, tandis que la pièce reste fixe. Cette configuration est souvent préférable pour les pièces lourdes et de grande taille qu'il serait difficile de faire tourner. Elle permet également un accès plus régulier à l'outil, quelle que soit la géométrie de la pièce.

A système hybride tête-table combine la rotation de la table et de la broche, offrant ainsi une flexibilité maximale. Elle permet de traiter une plus grande variété de géométries, mais s'accompagne d'un coût de machine plus élevé et d'une maintenance plus complexe. La compréhension de ces configurations aide les ingénieurs et les acheteurs à choisir des systèmes adaptés à leurs profils de pièces spécifiques et à leurs objectifs de production.

Trois conceptions courantes de machines à 5 axes : configurations à tourillon, à tête basculante et à tête à table

L'importance de la terminologie des axes

La compréhension de la terminologie des axes n'est pas réservée aux machinistes ou aux programmeurs FAO. Elle est fondamentale pour toute personne impliquée dans la conception, la spécification ou l'approvisionnement de pièces fabriquées avec précision. Lorsque les ingénieurs comprennent le fonctionnement et l'interaction des axes X, Y, Z, A, B et C, ils peuvent concevoir des pièces plus faciles à fabriquer et à fixer. Éviter les contre-dépouilles qui nécessitent l'inclinaison de l'outil, aligner les caractéristiques le long des plans accessibles ou orienter les cavités pour un dégagement optimal de la broche, tout cela découle d'une bonne compréhension du mouvement des axes.

Pour les équipes chargées des achats ou les chefs de projet, il est tout aussi essentiel de savoir ce qu'un fournisseur entend par "capacité 5 axes". Le fournisseur utilise-t-il un positionnement 3+2 ou une interpolation simultanée complète ? Quel type d'agencement des axes utilise sa machine et s'aligne-t-il sur la géométrie de votre pièce ? Il ne s'agit pas de détails techniques de niche : ils ont une incidence sur les délais, la qualité de la surface et les coûts.

Même pour le contrôle de la qualité et la rétro-ingénierie, la compréhension des structures d'axes aide à interpréter les réglages de la MMT ou à réorienter les pièces scannées. En bref, la connaissance des axes comble le fossé entre l'intention de la conception et l'exécution dans le monde réel. Il ne s'agit pas de mémoriser des étiquettes, mais de communiquer efficacement la précision.

Questions fréquemment posées

Quels sont les 5 axes d'une machine CNC ?

Les cinq axes correspondent à trois directions linéaires - X (gauche/droite), Y (avant/arrière) et Z (haut/bas) - plus deux axes de rotation, généralement A (rotation autour de X) et C ou B (rotation autour de Z ou Y). Ces axes permettent de déplacer et d'incliner l'outil ou la pièce pour obtenir des angles d'usinage complexes.

L'axe C est-il toujours utilisé dans les systèmes à 5 axes ?

Pas nécessairement. Les machines utilisent différentes combinaisons d'axes de rotation. Certaines utilisent A et C, tandis que d'autres utilisent B et C, selon que la rotation est intégrée à la table ou à la tête de la broche. Ce qui compte, c'est que la machine supporte des mouvements dans cinq directions indépendantes.

Ai-je toujours besoin d'un mouvement simultané sur 5 axes ?

Non. Pour de nombreuses pièces, l'usinage 3+2 - où l'outil est positionné à un angle à l'aide des deux axes rotatifs, mais où la coupe s'effectue à l'aide des trois axes linéaires - est suffisant. L'usinage simultané sur 5 axes est plus puissant, mais aussi plus complexe. Il est généralement réservé aux surfaces de forme libre ou aux contours critiques.

En savoir plus sur l'usinage 5 axes

Maintenant que vous comprenez le fonctionnement des cinq axes et leur impact sur le mouvement de la machine, vous êtes mieux équipé pour évaluer les capacités de fabrication et la complexité des pièces. Mais la structure n'est qu'une partie de l'histoire. Pour découvrir comment le mouvement 5 axes est appliqué dans la production réelle, y compris les trajectoires d'outils, la planification des montages et les stratégies d'usinage avancées, consultez notre guide approfondi : 👉 Qu'est-ce que le mouvement 5 axes ? Usinage 5 axes?

Si vous souhaitez discuter d'un projet nécessitant des capacités multi-axes, n'hésitez pas à nous contacter. contactez notre équipe d'ingénieurs pour obtenir des conseils sur la faisabilité des pièces et les options de précision.