Lorsque la conception de la pièce comprend des surfaces inclinées, des chanfreins ou des transitions qui ne sont pas alignées avec les axes principaux, le fraisage d'angle devient un moyen pratique de les usiner en une seule opération. Une bonne compréhension de la manière dont l'angle de coupe est établi - par l'orientation de l'outil, l'inclinaison de la pièce ou des fraises spéciales - se traduit directement par une meilleure précision et moins de reprises de serrage. Les sections ci-dessous définissent le fraisage d'angle et présentent ses principaux cas d'utilisation ainsi que les configurations de processus les plus courantes.

Qu'est-ce que le fraisage d'angle ?

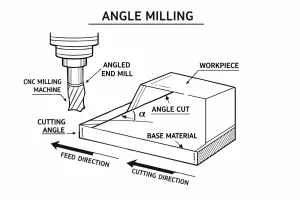

Le fraisage angulaire consiste à usiner des caractéristiques géométriques spécifiques sur une pièce en ajustant l'angle relatif entre l'axe de rotation de l'outil de coupe et la surface de la pièce. Au cours du processus, l'arête de l'outil se déplace dans une direction vectorielle non perpendiculaire ou non parallèle à la pièce. Selon les besoins, on y parvient en modifiant l'angle de montage de la pièce, en inclinant la tête de la broche de la machine ou en utilisant des fraises angulaires à géométrie conique.

Quel est l'objectif du fraisage d'angle ?

Dans la conception technique, le fraisage d'angle est utilisé pour réaliser des fonctions mécaniques spécifiques et assurer un assemblage correct. Ses principaux objectifs sont les suivants :

-

Ajustement précis et mouvement fluide: Il est essentiel pour créer des surfaces de guidage, telles que les rainures en queue d'aronde sur les voies des machines-outils. Ces caractéristiques angulaires permettent aux pièces mobiles de glisser avec précision et de rester stables pendant le fonctionnement.

-

Améliorer la durabilité des structures: Les angles droits aigus sont propices à la concentration des contraintes, ce qui peut entraîner des fissures. En fraisant des chanfreins, nous éliminons ces points faibles, ce qui réduit le risque de rupture par fatigue et prolonge la durée de vie de la pièce.

-

Fabrication d'outils spécialisés: De nombreux outils rotatifs, tels que les alésoirs et les forets à rainure, nécessitent des goujures hélicoïdales et des angles de coupe complexes. Le fraisage d'angle est le principal procédé utilisé pour créer ces géométries d'outil précises.

-

Assurer un démoulage en douceur: Lors de la fabrication des moules, un léger angle appelé "angle de dépouille" est fraisé dans les parois de la cavité. Cela réduit la friction pendant le processus de démoulage, garantissant que les pièces peuvent être éjectées facilement sans se coincer ou s'abîmer.

Un fraisage d'angle réussi nécessite un flux de travail structuré pour garantir la précision géométrique. Le processus suit généralement les étapes suivantes :

Stratégie de processus

Il faut d'abord analyser le dessin de la pièce pour localiser la caractéristique angulaire par rapport au point de référence de la conception. Les techniciens doivent décider de la meilleure approche : incliner la pièce, incliner la tête de fraisage ou utiliser une fraise angulaire préformée. Cette décision est vitale car elle influe sur la conception du dispositif de fixation et sur la gestion des efforts de coupe.

Configuration de la pièce

Fixez solidement la pièce dans un étau ou un dispositif spécialisé. Si la stratégie consiste à incliner la pièce, vous aurez besoin d'outils auxiliaires tels que des plaques d'angle, des tables sinusoïdales ou des étaux inclinables universels. Il est essentiel de maintenir toutes les surfaces de support propres, car même de minuscules débris peuvent entraîner des erreurs angulaires importantes.

Alignement et étalonnage

La précision dépend d'un étalonnage minutieux. Les opérateurs utilisent généralement un comparateur pour balayer la trajectoire d'usinage prévue. Pour les exigences de haute précision, une barre sinusoïdale et des cales de jauge sont utilisées pour obtenir un positionnement au micron près. Si vous inclinez la tête de la broche de la machine, assurez-vous que le boîtier est bien verrouillé et vérifiez sa stabilité avant de commencer.

Configuration des paramètres

Effectuer le réglage de l'outil pour le synchroniser avec le système de coordonnées de la pièce, en veillant à ce que les décalages de rayon et de longueur soient saisis avec précision. Réglez la vitesse de coupe et l'avance en fonction du matériau. Étant donné que le fraisage d'angle crée une pression latérale (forces latérales), optimisez l'avance par dent afin d'éviter que l'outil ne se plie ou ne s'éloigne de la pièce.

Usinage et contrôle

Pour éviter que la pièce ne se déforme sous l'effet de la pression, il est préférable d'adopter une approche d'usinage par couches. Commencez par des passes d'ébauche pour enlever la plus grande partie de la matière. Avant la dernière passe de finition, revérifiez l'angle, ce qui permet de compenser tout décalage minime causé par la libération des contraintes internes du matériau.

Évaluation de la qualité

Avant de retirer la pièce de la machine, vérifiez les dimensions à l'aide d'un rapporteur universel, de jauges de précision ou d'un palpeur sur la machine. Il est beaucoup plus facile de procéder à des ajustements maintenant qu'après le déchargement de la pièce. Ne retirez la pièce qu'une fois que l'angle et la position ont été confirmés.

Types de fraises angulaires

Les fraises angulaires sont des outils rotatifs spécialement conçus pour l'usinage de caractéristiques angulaires, avec des arêtes de coupe réparties sur des surfaces latérales coniques ou inclinées.

Fraises à angle unique

Les arêtes de coupe d'une fraise à angle unique sont réparties sur une seule surface latérale inclinée, et sa section transversale est généralement un triangle rectangle. La force de coupe étant répartie dans une seule direction, cet outil offre une bonne stabilité latérale lors de l'usinage de pentes unilatérales ou de parois latérales en queue d'aronde. Les angles standard sont de 30°, 45° et 60°.

Fraises à double angle

Les fraises à double angle ont des arêtes de coupe sur deux surfaces latérales inclinées qui se rejoignent en un point de la circonférence, formant un profil en forme de V. L'avantage de cette conception est qu'elle permet d'usiner simultanément deux surfaces inclinées en une seule passe, ce qui garantit la symétrie et la cohérence de la position. Elles sont couramment utilisées pour les guides en V et les profils de filetage.

Matériaux adaptés au fraisage d'angle

Le fraisage d'angle s'applique à la plupart des métaux et des non-métaux utilisés dans la fabrication industrielle. Les propriétés des matériaux dictent la configuration des paramètres du processus :

- Métaux ferreux: Y compris l'acier au carbone, l'acier allié et l'acier inoxydable. Ces matériaux impliquent des forces de coupe et une chaleur élevées ; il faut donc se concentrer sur la chimie et le débit du liquide de refroidissement.

- Métaux non ferreux: Tels que l'aluminium, le cuivre et leurs alliages. Ils offrent une grande efficacité d'usinage, mais des revêtements d'outils anti-adhésifs doivent être choisis pour éviter que l'accumulation de matière n'affecte la précision angulaire.

- Fonte: En raison de ses excellentes caractéristiques d'amortissement des vibrations, il est souvent utilisé pour les guides de base des machines-outils. Des systèmes spécialisés d'évacuation des copeaux sont nécessaires pour traiter les copeaux fragiles.

- Matériaux haute performance: Y compris les alliages de titane, les superalliages et les composites. Souvent utilisés dans les applications aérospatiales, ils requièrent une dureté élevée de l'outil et une grande résistance à l'usure.

Avantages du fraisage d'angle

Par rapport à l'usinage traditionnel par approximation couche par couche, le fraisage angulaire offre des avantages techniques significatifs pour les surfaces non orthogonales :

- Flexibilité accrue en matière d'usinage: Permet aux machines standard à trois axes de traiter des caractéristiques inclinées complexes, réduisant ainsi la dépendance à l'égard d'un équipement coûteux à cinq axes.

- Finition homogène de la surface: Le mode de coupe en une seule passe évite l'effet d'escalier produit par le balayage en escalier des fraises à bout sphérique, ce qui permet d'obtenir une texture de surface plus plate et plus uniforme.

- Optimisation de l'efficacité de la production: Des outils de forme spécialisés ou des configurations de processus uniques réduisent considérablement les déplacements hors coupe et la complexité de la programmation.

- Précision dimensionnelle contrôlable: Pour autant que la rigidité du système soit suffisante, il maintient une répétabilité angulaire élevée, ce qui permet de contrôler les tolérances dans la production de masse.

Limites du fraisage d'angle

Le processus est limité par la rigidité physique et les coûts économiques des opérations pratiques :

- Temps d'installation et d'étalonnage élevé: L'alignement angulaire et le positionnement de précision prennent beaucoup de temps et nécessitent des compétences élevées en métrologie de précision.

- Défis en matière de rigidité: Un montage non orthogonal ou des têtes de broche trop allongées peuvent réduire considérablement la rigidité dynamique du système de traitement et provoquer des vibrations ou du "chatter".

- Vecteurs de force de coupe complexes: Les importantes composantes de la force latérale générées pendant l'usinage peuvent entraîner un léger déplacement ou un basculement de la pièce si la force de serrage est insuffisante.

- Gestion des stocks d'outils: En raison de la grande variété d'angles requis, les entreprises doivent maintenir un stock important de fraises, et les angles personnalisés impliquent souvent des coûts d'approvisionnement élevés.

Applications et études de cas

Le fraisage d'angle est largement utilisé dans les industries qui recherchent un assemblage de précision et des performances mécaniques spécifiques.

- Fabrication de machines-outils: Le fraisage des guides en V et des rainures en queue d'aronde sur les bancs et les tables des machines est une étape essentielle pour garantir la précision des mouvements.

- Fabrication de moules: Usinage de pistes de goupilles angulaires, de surfaces d'accouplement de glissières et de cavités angulaires critiques dans les moules d'injection et de moulage sous pression.

- Aérospatiale: Usinage de raidisseurs angulaires, de supports et d'interfaces de peau présentant des caractéristiques aérodynamiques spécifiques sur des composants structurels d'aéronefs.

- Machines de production d'énergie: Utilisé pour l'usinage des sièges de soupapes angulaires dans les moteurs à combustion interne, des surfaces d'étanchéité des soupapes hydrauliques à cône et des orifices angulaires pour les composants de pompes.

Meilleures pratiques pour le fraisage d'angle

Pour garantir la précision de l'usinage et prolonger la durée de vie de l'outil, il convient de respecter les directives techniques suivantes :

- Maximiser la rigidité du système: Réduire la longueur d'extension des outils et des montages, et veiller à ce que la force de coupe agisse aussi près que possible du point d'appui afin de supprimer la flexion latérale.

- Alignement statique et dynamique: Vérifier à nouveau à l'aide d'un comparateur sur toute la longueur de la course pour s'assurer que l'inclinaison de la pièce est dans les limites de la tolérance.

- Optimiser la stratégie de broyage: Utilisez le fraisage en avalant lorsque la configuration est stable pour améliorer la finition de la surface ; envisagez le fraisage conventionnel si la rigidité est faible pour réduire l'impact.

- Lubrification par fluide à haut rendement: S'assurer que le liquide de refroidissement est dirigé avec précision vers la zone de coupe pour réduire la chaleur et évacuer les copeaux afin d'éviter les coupes secondaires.

Fraisage d'angle et fraisage traditionnel

Le fraisage traditionnel se concentre sur la coupe linéaire dans un système de coordonnées orthogonales, avec des configurations standardisées et une excellente rigidité. En revanche, le fraisage angulaire introduit des variables non orthogonales, ce qui permet d'obtenir des caractéristiques spatiales complexes par le biais d'un déplacement géométrique sur une plate-forme mécanique stable. Les techniciens doivent donc posséder de solides compétences en calcul trigonométrique et une connaissance approfondie de la décomposition du vecteur de la force de coupe afin d'équilibrer la flexibilité et la précision de l'usinage.

Conclusion

Le fraisage d'angle est une technique spécialisée essentielle dans l'usinage moderne, offrant des solutions efficaces et précises pour la fabrication de surfaces géométriques complexes. Malgré les difficultés techniques liées au réglage et au contrôle de la rigidité, ses avantages techniques et économiques dans le traitement des surfaces fonctionnelles en font une pierre angulaire de la chaîne de fabrication de précision. La maîtrise de l'application approfondie de ce processus est fondamentale pour obtenir une production de composants de haute qualité et des performances d'assemblage optimisées.

Demandez une proposition technique complète et un manuel de réglage des outils pour le fraisage d'angle de haute précision. Soumettez vos dessins de pièces recevoir des recommandations personnalisées sur les paramètres de coupe pour les matériaux difficiles à usiner