Dans le domaine de l'usinage mécanique, la recherche de la précision des trous et de la qualité de la surface est la norme de base pour mesurer la performance des produits. Ennuyeux est une technique de finition indispensable, et sa valeur essentielle réside dans le fait qu'il est possible de l'utiliser dans le cadre d'un projet de développement. une correction et un affinage précis de trous préexistants, ce qui constitue la garantie ultime d'obtenir des résultats de haute précision. ajustement et concentricité dans les composants critiques.

Qu'est-ce que l'usinage par alésage ?

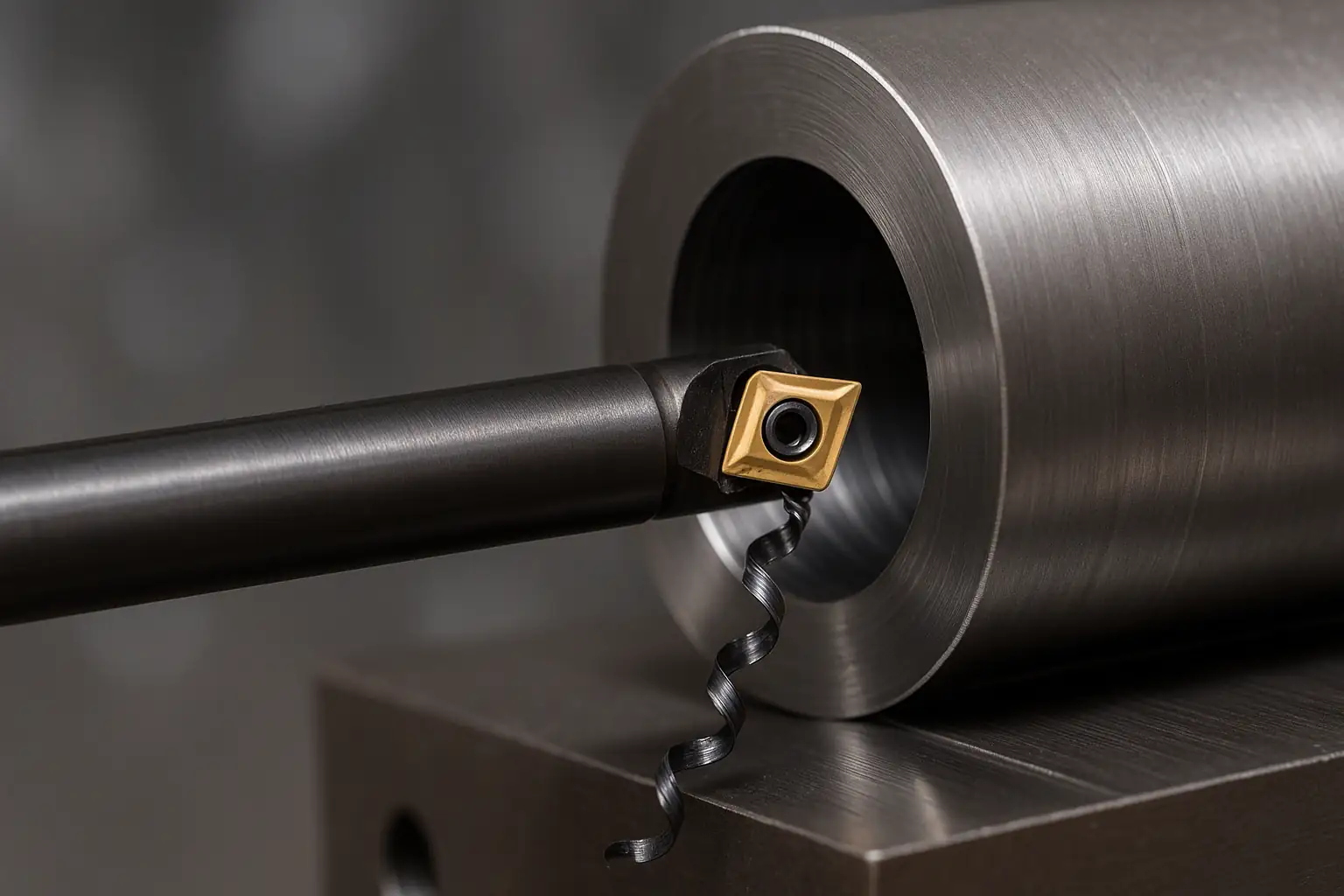

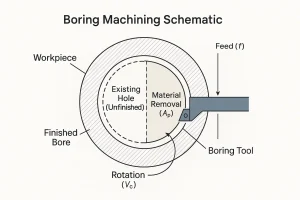

Ennuyeux est un procédé de découpe qui utilise un outil d'alésage à élargir et affiner un trou existant, en visant une très grande précision géométrique et dimensionnelle. L'objectif premier du forage n'est pas de créer un nouveau trou, mais d'assurer la finition précise du trou prétraité, ce qui est le moyen ultime d'assurer la sécurité de l'entreprise. ajustement et concentricité de haute précision.

Comment fonctionne l'usinage par alésage ?

L'alésage n'est pas exécuté comme une action unique, mais comme une progression systématique à travers des étapes distinctes. Cette approche en plusieurs étapes est essentielle pour atténuer les difficultés liées à l'enlèvement de matière tout en maximisant la précision géométrique et l'état de surface.

Principales étapes du processus d'alésage

Le processus va systématiquement de la préparation à la dernière passe de définition des tolérances :

Finition de précision : L'étape finale est celle de la réalisation de la valeur fondamentale de l'ennui. Elle utilise un profondeur de coupe minimale et un outil micro-ajusté pour obtenir la tolérance dimensionnelle exacte (par exemple, IT6) et la rugosité de surface finale requise (Ra), garantissant la rondeur et la concentricité ultimes.

Préparation et mise en place : La phase initiale permet de jeter les bases de la précision. La pièce doit être alignés avec précision et solidement fixéset l'outillage approprié ainsi que les paramètres de coupe initiaux (Vc, f) sont sélectionnés en fonction du matériau et des spécifications du travail.

Alésage grossier et enlèvement de matière : Cette étape met l'accent sur l'efficacité et la rapidité avec laquelle le trou se rapproche de sa taille cible. Vitesses de coupe élevées et grandes profondeurs de coupe (Ap) sont utilisés pour éliminer la majorité des matériaux excédentaires et pour corriger les défauts de fabrication. erreurs de positionnement significatives.

Semi-finition et réduction des erreurs : L'étape de transition permet d'équilibrer l'efficacité de l'enlèvement et la recherche de la qualité. Les paramètres sont ajustés à un niveau modéré et un outillage plus précis est utilisé pour affiner la taille de l'alésage et stabiliser les éléments géométriques comme la rectitude et la rondeur.

Types d'usinage par alésage

Les types d'alésage sont divers, classés en fonction des exigences géométriques, de la structure de l'outil et de la cinématique.

Perçage de trous traversants

Perçage de trous borgnes affine l'alésage existant en alimentation en ligne droite de l'outil monopoint dans le sens axial, de l'entrée à la sortie. Sa fonction principale est de s'assurer que le diamètre est uniforme sur toute la longueur tout en corrigeant les éventuelles rectitude et cylindricité les écarts. En tant que technique fondamentale, elle est largement utilisée pour des composants tels que corps de vérins hydrauliques et sièges de paliers.

Cette méthode est généralement utilisée sur un centre d'usinage à commande numérique.

Alésage de trous borgnes

Perçage de trous borgnes se concentre sur la création d'un élément dont la profondeur est contrôlée avec précision et dont le fond est plat à l'intérieur d'un trou borgne, ce qui nécessite contrôle strict de la butée d'alimentation axiale. Il est souvent utilisé pour butées du corps de la vanne ou trous de rétention étanches. Son caractéristiques techniques est la demande extrêmement élevée de gestion des pucesLa plupart du temps, on utilise un liquide de refroidissement à haute pression pour évacuer les copeaux de la cavité.

Cette méthode est généralement utilisée sur un centre d'usinage CNC ou une aléseuse horizontale.

Alésage en gradins

Ennuyeux en escalier est utilisé pour usiner deux ou plusieurs diamètres concentriques à l'intérieur d'un même trou en contrôlant précisément la position radiale et axiale de l'outil en un seul serrage. Sa fonction est de garantissent une coaxialité parfaite et une localisation axiale précise entre toutes les étapes du diamètre fini. Ceci est essentiel pour les pièces complexes telles que alésages du carter de la boîte de vitesses. Cette technique est généralement réalisée sur un centre d'usinage CNC ou un aléseur horizontal.

Ennuyeux dorsal

Retour ennuyeux est utilisé pour couper les caractéristiques de l'intérieur vers l'extérieur de l'alésage, dans le but de résoudre les problèmes lorsque l'accès frontal est bloqué ou lorsqu'une concentricité extrêmement élevée est nécessaire. Ses caractéristiques techniques est l'utilisation d'un outil spécialisé rétractable dont l'insert ne sort qu'après avoir franchi le trou d'entrée et se rétracte avant de sortir. Cette méthode est généralement utilisée sur une aléseuse horizontale ou un centre d'usinage CNC.

Alésage de la ligne

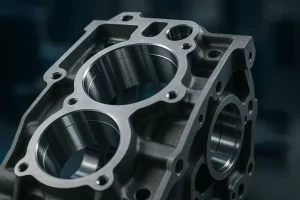

Alésage en ligne utilise un barre d'alésage extra-longue et rigide soutenu par bagues de précision aux deux extrémités, forçage tous les trous pour partager un axe commun unique et parfait. Son objectif principal est de calibrer et terminer plusieurs trous séparés par une longue distance, tels que bloc moteur alésages des paliers principauxgarantissant ainsi la pérennité de l'entreprise. fiabilité opérationnelle de l'assemblée. Ce processus est généralement réalisé sur une aléseuse horizontale ou une machine dédiée à l'alésage de lignes.

Perçage du visage

Visage ennuyeuxContrairement à l'alimentation axiale, l'alimentation axiale utilise les caractéristiques de l'outil d'alésage. mécanisme d'alimentation radiale à couper une surface plane perpendiculaire à l'axe de l'alésage. Sa fonction est de terminer brides ou faces d'appui des roulements, garantissant leur perpendicularité par rapport à l'axe de l'alésage, ce qui élimine efficacement les contraintes d'assemblage. Cette méthode est généralement utilisée sur un aléseur horizontal ou vertical.

Alésage décalé

Alésage décalé réalise caractéristique non circulaire ou précisément excentrique fabrication par la programmation de l'outil d'alésage pour qu'il se déplace le long d'une trajectoire circulaire interpolée précise, décalée par rapport au centre de la broche. Il est utilisé pour la fabrication de pièces nécessitant une excentricité précise, telles que alésages de bielles. Cette méthode est généralement utilisée sur un centre d'usinage CNC ou une machine à aléser à gabarit.

Types d'aléseuses CNC

Les opérations d'alésage imposent des exigences extrêmement élevées en matière de rigidité et de stabilité des machines. Différents types de machines utilisent des conceptions structurelles uniques pour garantir la précision d'alésage requise dans des applications spécifiques.

Centres d'usinage CNC Il s'agit de plates-formes polyvalentes et courantes utilisées pour la fabrication flexible de composants de petite et moyenne taille. Elles se caractérisent par une intégration poussée, en utilisant Changeurs d'outils automatiques (ATC) et Changeurs automatiques de palettes (APC) d'exécuter des tâches complexes le fraisage, le forage et l'alésage en tant qu'opérations composées. Ils sont donc indispensables à la production automatisée et à grande échelle de composants automobiles et aérospatiaux.

Alésage et fraisage horizontaux

Moulins Les aléseuses horizontales sont réputées pour leur grande rigidité structurelle. en forme de boîte ou d'axe long les composants lourds et à trous profonds. Le positionnement horizontal de la broche permet de compenser efficacement les moments de flexion provoqués par les longues barres d'alésage. Cela garantit la grande précision de positionnement nécessaire pour broyage lourd et des travaux de forage en profondeur sur grands carters de boîtes de vitesses et complexe cadres de machines.

Aléseuses et fraiseuses verticales Les aléseuses verticales utilisent un broche verticale et table tournante structure, ce qui les rend aptes à grand diamètre, axe court des pièces en forme de disque ou d'anneau. Cette conception leur confère naturellement une grande rigidité et des avantages en matière d'autocentrage, ce qui leur permet de conserver des performances exceptionnelles. rondeur précision tout en réalisant des tournage, surfaçage et alésage fin. Bien qu'elles soient souvent appelées aléseuses, leur disposition et leur fonction intègrent les caractéristiques des grands tours, ce qui en fait des outils essentiels pour la fabrication de pièces de rechange. composants pour la production d'énergie et pièces à anneaux de grande taille.

Machines à aléser à gabarit L'objectif de la conception des aléseuses à gabarit est d'atteindre les objectifs suivants une extrême précision de positionnement. Ils utilisent des échelles linéaires de haute précision et des systèmes de stabilisation thermique, ce qui garantit que la qualité de l'eau est optimale. tolérance de position est prioritaire par rapport à la tolérance du diamètre du trou. Cette machine est essentielle pour la fabrication les montages de précision, les jauges, les moules et l'outillageoù la relation géométrique absolue entre les éléments est primordiale.

Aléseuses au sol Ils sont spécialement conçus pour traiter pièces extra-larges, extrêmement lourdes et de forme irrégulière. Leur principe de base est que la la pièce reste fixée au sol tandis que la broche se déplace le long de glissières, offrant ainsi une enveloppe de travail presque illimitée. Outre l'alésage, ils permettent de réaliser des travaux à grande échelle. fraisage lourd et surfaçageLa technologie de l'eau est largement utilisée dans les domaines suivants la construction navale, la construction de machines lourdes et l'infrastructure énergétique.

Machines à aléser de précision Il s'agit de machines de finition spécialisées dont le fonctionnement est strictement limité à la dernière passe de finition. Leur avantage technique réside dans l'utilisation broches à grande vitesse et les guidages sur coussin d'air ou hydrostatiquesqui éliminent complètement le frottement et la déformation thermique. Cette stabilité extrême est essentielle pour garantir des tolérances de niveau IT5 et une qualité de surface de niveau miroir, souvent utilisées pour les exigences de précision les plus élevées dans les domaines suivants composants hydrauliques et sièges de soupape de précision.

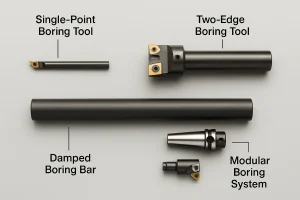

Outils d'alésage et d'usinage

La précision de l'alésage dépend entièrement de son élément central : le barre d'alésage. Ce bar doit posséder rigidité statique et dynamique élevée et forte propriétés anti-vibrationIl est généralement équipé d'un mécanisme de micro-réglage pour garantir la précision dimensionnelle finale.

- Outil d'alésage à point unique (finition fine) : Ces outils contiennent une seule plaquette de coupe et sont utilisés pour réaliser la la plus grande précision de finition (IT6 ou mieux) et la finition de surface la plus fine. Leur réglage permet de contrôler le diamètre final au niveau du micromètre.

- Outil d'alésage à deux arêtes (ébauche/semi-finition) : Ces outils utilisent deux inserts opposés, qui servent principalement à efficacité de l'enlèvement de matière où la tolérance est plus faible. Les deux arêtes équilibrent les forces de coupe radiales, offrant une stabilité lors des premières coupes plus lourdes.

- Barre d'alésage amortie/anti-vibration (trous profonds) : Obligatoire pour les opérations où le le rapport longueur/diamètre (L/D) est supérieur à 4:1. Ces barres spécialisées intègrent des mécanismes internes (par exemple, des amortisseurs de masse accordés) pour absorber le broutage et les vibrations, ce qui est crucial pour maintenir la tolérance et la qualité de la surface dans les alésages profonds ou élancés.

- Système de forage modulaire (polyvalence) : Ces systèmes utilisent des tiges, des têtes et des extensions interchangeables, ce qui permet de personnaliser rapidement l'ensemble de la barre d'alésage pour l'adapter à une large gamme de tailles et de profondeurs de trous, maximisant ainsi la polyvalence et l'utilisation d'un système d'outils unique.

Matériaux de pièces à usiner utilisables pour l'alésage ?

L'ennui est un finition de précision ce qui le rend essentiel pour une large gamme de matériaux nécessitant des performances élevées, des tolérances étroites et une intégrité de surface supérieure.

- Fonte et acier au carbone : Il s'agit de l'application la plus courante. L'alésage est la pratique standard pour garantir la tolérances d'ajustement serrées requis pour sièges de paliers et ajustements de la bague dans des composants tels que les blocs moteurs et les carters de boîtes de vitesses.

- Aciers trempés et alliages à haute résistance : Pour les matériaux ayant subi un traitement thermique, l'alésage est l'une des rares méthodes de finition permettant d'obtenir des tolérances fines. Il nécessite CBN (nitrure de bore cubique) pour une coupe stable et à grande vitesse afin de préserver l'intégrité du matériau.

- Métaux non ferreux (AluminiumLe cuivre, Bronze): L'alésage fournit le excellente finition de la surface critique pour intégrité de l'étanchéité dans les systèmes hydrauliques et aérospatiaux. Ces applications requièrent généralement PCD (diamant polycristallin) pour obtenir les meilleurs résultats.

- Alliages haute température/nickel (par exemple, Inconel) : Courant dans l'aérospatiale, l'alésage est essentiel pour contrôler avec précision les tolérances dans l'industrie automobile. composants de la turbine et les chambres de combustion, où ces matériaux sont notoirement difficiles à usiner.

- Alliages de titane : Il est largement utilisé dans les domaines médical et aérospatial. L'alésage est nécessaire pour atteindre la précision dimensionnelle requise pour les éléments structurels critiques, en gérant la faible conductivité thermique de ce matériau au cours du processus.

- Plastiques et composites : Le terme "alésage" est parfois utilisé pour désigner le dimensionnement final et finition de la surface des diamètres de perçage critiques dans les composants en polymère haute performance afin de garantir un ajustement fonctionnel tout en gérant soigneusement la déformation thermique.

Quand procéder à l'alésage ?

L'alésage n'est pas la méthode principale pour créer un trou ; il s'agit plutôt d'un outil pour finition et correction. Il est généralement mis en œuvre dans le la dernière ou l'avant-dernière étape de l'usinage des pièces pour garantir le respect des exigences les plus élevées en matière de précision. Les principales situations qui nécessitent un usinage par alésage sont les suivantes :

- Lorsqu'une extrême précision dimensionnelle et géométrique est requise : L'alésage est obligatoire lorsque les tolérances des trous sont exceptionnellement serrées (par exemple, grade IT6 ou supérieur) et cruciales pour obtenir un ajustement de précision (par exemple, sièges de roulements, trous de goujons).

- Pour corriger des défauts préexistants : Lorsque les opérations précédentes, telles que la coulée, le forgeage ou la forage laisser des erreurs dans les la rectitude, la rondeur, la concentricité ou la positionet que ces défauts dépassent la tolérance autorisée, l'alésage est la mesure corrective définitive.

- Dans l'usinage de grands diamètres ou de trous profonds : Pour les trous de grand diamètre ou d'un rapport longueur/diamètre élevé, le perçage ou l'alésage conventionnels ne garantissent pas la précision. L'alésage, avec son mode de coupe monopoint réglable, offre un contrôle supérieur des forces de coupe et des vibrations.

- Pour améliorer l'état de surface : L'alésage est utilisé pour la dernière passe lorsqu'une rugosité de surface extrêmement faible (valeur Ra) est nécessaire pour ajustement de l'étanchéité ou du glissement lisse.

Par essence, le moment optimal pour l'usinage par alésage est celui où la demande d'alésage est la plus forte. la précision l'emporte la prise en compte du coût et de la rapidité, et la qualité du trou existant ne respecte pas les spécifications de conception.

Usinage par alésage Paramètres clés de l'usinage

Les paramètre La stratégie de contrôle donne systématiquement la priorité la stabilité plutôt que l'efficacité pour garantir la précision, en cherchant à minimiser les forces dynamiques et les effets thermiques au cours du processus de finition.

Vitesse de coupe

Pour assurer une finition optimale de la surface, un vitesse de surface plus élevée (vc) doit être maintenue pendant les passes d'alésage de finition. Cette vitesse plus élevée favorise la stabilité de l'action de coupe et minimise la formation d'arêtes rapportées.

Vitesse d'avance et profondeur de coupe

Ces deux paramètres sont maintenus au minimum pour contrôler les forces et la précision :

- Vitesse d'avance (f) : Doit être fixé à un valeur minimale pour contrôler rigoureusement la rugosité de la surface (Ra).

- Profondeur de coupe (ap) : Cette valeur est également maintenue à un niveau minimal, notamment pour réduire la force de coupe au niveau le plus bas possible, ce qui permet de l'élimination des déformations élastiques potentielles de la pièce et de garantir l'exactitude des dimensions finales.

Avantages de l'alésage et de l'usinage

L'avantage principal de la technologie de l'ennui réside dans son un contrôle d'une précision inégaléequi découle de son mode de coupe singulier.

- Correction supérieure des défauts : Il corrige efficacement les deux erreurs de positionnement (comme la déviation du centre de l'alésage) et erreurs géométriques (comme la rondeur, la rectitude et la concentricité) héritées d'opérations antérieures (perçage, moulage), ce qui constitue l'ultime moyen de garantir la qualité des trous.

- Amélioration de la précision : Atteint de manière significative une plus grande précision dimensionnelle (atteignant facilement IT6 ou mieux) et concentricité que les autres procédés, ce qui en fait la méthode de choix pour les trous à ajustement critique.

- Excellente finition de surface : L'alésage fin permet de réduire la rugosité de la surface (Ra) à des niveaux extrêmement bas, répondant ainsi aux exigences strictes en matière de intégrité de l'étanchéité et des ajustements par glissement en douceur.

- Ajustement et polyvalence : Les mécanisme de micro-réglage sur les outils d'alésage permet aux opérateurs d'effectuer des ajustements de diamètre de l'ordre du micron, ce qui permet de s'adapter facilement à des tailles de trous personnalisées ou non standard avec une grande précision.

Limites de l'alésage et de l'usinage

Les principales limites de l'alésage sont liées aux exigences élevées en matière d'équipement et de temps, ainsi qu'aux défis opérationnels inhérents.

- Coût élevé et faible efficacité : Le processus est le suivant long et s'appuie fortement sur des équipements CNC à haute rigidité et sur de coûteux systèmes de contrôle. outils d'alésage spécialisés (en particulier les barres d'alourdissement amorties), ce qui se traduit par une augmentation de la durée de vie de l'appareil. coût unitaire plus élevé.

- Limitation du champ d'application : En raison des coûts élevés, l'alésage est principalement limité à haute valeur, haute performance Il n'est généralement pas possible de produire des volumes importants avec des tolérances serrées.

- Sensibilité élevée aux vibrations : Le caractère inhérent faible rigidité dynamique des longs porte-à-faux des barres d'alésage rend le système très bavardage. Cela exige à la fois une grande expérience de l'opérateur et un contrôle strict des paramètres pour l'atténuation.

- Défis liés à la gestion des copeaux et du liquide de refroidissement : En particulier dans les pays suivants trous profonds ou borgnesL'étroitesse de la zone de coupe rend difficile l'évacuation des copeaux. Cela nécessite des systèmes de refroidissement à haute pression à travers la brocheCe qui ajoute à la complexité de l'équipement et aux exigences en matière de maintenance.

Applications de l'alésage et de l'usinage

La technologie de l'alésage est la pierre angulaire des industries à haute fiabilité. Elle est largement appliquée dans des secteurs où les exigences de performance sont strictes et où concentricité, alignement et ajustement précis sont des normes non négociables :

- Fabrication d'automobiles et de moteurs : Essentiel pour obtenir les tolérances requises dans les moteurs à combustion interne. Les principales applications sont les suivantes alésages des paliers principaux dans les blocs moteurs, alésages d'arbre à cameset le dimensionnement de précision des sièges de la chemise de cylindre.

- Aérospatiale et défense : Utilisé pour les composants dont la défaillance est catastrophique. Il s'agit notamment de composants les trous d'ajustement dans les carters de turbine, des alésages d'alignement pour les composants du train d'atterrissageet des trous à tolérance serrée dans les boîtiers d'actionneurs et les vannes de contrôle des fluides.

- Machines lourdes et production d'énergie : Obligatoire pour les grands systèmes critiques. Les applications impliquent la finition alésages des sièges de roulements dans les grandes boîtes de vitesses, en alignant avec précision alésages des cylindres hydrauliqueset l'usinage de trous précis dans les rotors de turbine et les corps de pompe industriels.

- Moules, matrices et outillage : Essentiel pour la fabrication d'outillages complexes dans les cas suivants précision de positionnement est primordiale. L'alésage est utilisé pour terminer des trous d'épingle, sièges de bagueset trous de guidage dans les grands moules et les fixations pour assurer l'alignement de l'assemblage.

- Puissance des fluides et hydraulique : Vital pour l'efficacité et la prévention des fuites. Il est utilisé pour atteindre le niveau d'efficacité requis. l'état de surface et la circularité en corps de vanne et corps de pompe pour assurer une parfaite étanchéité et un bon fonctionnement des pistons et des tiroirs.

Défis critiques dans l'usinage par alésage

La prise en compte de l'instabilité et des effets thermiques inhérents à l'usinage de trous profonds est essentielle pour atteindre les tolérances géométriques et la qualité de surface spécifiées.

Contrôle des vibrations

Le plus grand obstacle opérationnel dans le domaine de l'alésage de haute précision est la gestion et l'élimination des éléments suivants bavardage.

- Cause : Le long porte-à-faux de la barre d'alésage crée intrinsèquement un système sujet à l'instabilité, en particulier lorsque le rapport longueur/diamètre (L/D) est élevé.

- Atténuation : La seule solution technique fiable est l'utilisation obligatoire des barres d'alésage amorties (outils incorporant une masse accordée ou une construction en métal lourd), une nécessité pour les trous à rapport L/D élevé afin d'absorber le broutage et de maintenir la précision.

Gestion des copeaux et du liquide de refroidissement

L'évacuation efficace des copeaux et le contrôle thermique sont des facteurs déterminants du processus.

- Le défi : En trous profonds et aveuglesLa zone de coupe restreinte rend l'évacuation naturelle des copeaux extrêmement difficile, ce qui entraîne une reprise des copeaux, des dommages de surface et une usure rapide de l'outil.

- Solution : A système de refroidissement à haute pression à travers la broche est nécessaire. Ce système fournit le force hydraulique nécessaire pour évacuer immédiatement les copeaux de l'alésage, tout en contrôlant la chaleur afin d'éviter que les copeaux ne s'échappent de l'alésage. déformation thermique de l'outil et de la pièce.

Mesures et étalonnage en cours de fabrication

L'obtention et la vérification d'une précision de l'ordre du microniveau nécessitent de relever des défis métrologiques importants.

Atténuation : Le processus s'appuie fortement sur équipement de réglage de haute précision de prérégler l'outil à l'extérieur de la machine et nécessite souvent sondage sur machine ou des outils de métrologie interne spécialisés (comme des jauges d'alésage) pour vérifier la taille finale avant de desserrer la pièce à usiner. déformation thermique dans la pièce et dans la barre d'alésage, ce qui a un impact direct sur la précision dimensionnelle finale.

Le défi : Mesure directe du diamètre fini de l'alésage en cours (alors que la pièce est toujours serrée) est difficile, en particulier dans les géométries profondes ou complexes. Toute modification thermique de la pièce après la coupe (dérive thermique) compromet instantanément la mesure finale.

Comparaison des processus d'alésage et d'usinage

Pour apprécier pleinement le rôle de l'alésage, il faut le comparer à d'autres procédés courants de réalisation de trous et de finition. L'alésage est fondamentalement un technique d'affinage de précisionIl ne s'agit pas d'un processus de déstockage à haut volume.

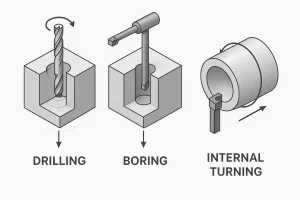

Alésage et forage

Le forage est la principale méthode pour créer le trou initial, alors que le forage est la méthode pour correction et finition. La différence essentielle réside dans l'outil et la tolérance réalisable. Le perçage utilise un outil à plusieurs points et à diamètre fixe, ce qui permet d'obtenir des tolérances plus élevées. tolérances serrées (IT10-IT13) avec une rondeur et une finition médiocres. En revanche, l'ennuyeux utilise un seul point, micro-réglable barre d'alésage. Cette possibilité de réglage permet d'obtenir haute précision (IT6 ou mieux) et constitue le seul moyen fiable de faire des économies. corriger les erreurs géométriques comme la déviation de position, la rectitude et la concentricité héritées du processus de forage.

Ennuyeux ou tournant

Les deux procédés utilisent un outil à point unique pour affiner un diamètre interne, mais ils diffèrent de manière significative en ce qui concerne cinématique des machines-outils et rigidité structurelle. Le tournage interne est généralement effectué sur un touroù la pièce tourne et l'outil reste stationnaire. Bien qu'elle soit efficace pour les pièces cylindriques simples, sa précision est souvent limitée par la taille de la pièce. chariot transversal du tour pour l'ajustement et les généralités rigidité de l'outil. Ennuyeux, exécuté en masse centres d'usinage ou aléseuses dédiées, bénéficie de rigidité structurelle supérieurece qui est essentiel pour maintenir la précision dans les trous profonds. En outre, le système spécialisé de les mécanismes de micro-ajustement sur les têtes d'alésage permettent un contrôle beaucoup plus fin et répétable du diamètre final que les outils de tournage standard, ce qui confère à l'alésage un avantage indéniable dans l'obtention d'un résultat final. précision de positionnement à travers l'enveloppe de la machine.

Conclusion

Ennuyeux est le technique de finition critique nécessaires pour atteindre l'objectif de diamètres des trous et tolérances géométriques de la plus haute précision dans les composants mécaniques. Elle s'appuie sur des équipements à haute rigidité et un outillage précis pour effectuer les opérations suivantes correction précise des trous préexistants, éliminant ainsi efficacement erreurs de positionnement et de circularité.

Bien que ce processus soit coûteux et prenne du temps, il sert de base à l'élaboration d'un plan d'action. garantie de processus ultime pour garantir concentricité supérieure et fiabilité à long terme de composants de l'ajustement critique dans les secteurs de l'aérospatiale, de l'automobile et de la machinerie lourde. L'alésage est le fondement de la ingénierie de précision.

Nous contacter

Besoin de résoudre votre usinage de trous de précision et de respecter des tolérances géométriques strictes et des exigences en matière de finition de surface ?

S'il vous plaît nous envoyer votre dessins d'ingénierie et spécifications des matériaux.

Nous nous appuierons sur notre expertise pratique en matière d'usinage pour fournir un service de qualité. conception d'un processus d'alésage personnalisé et assistance technique.

Nous nous réjouissons de le partenariat avec vous pour garantir la précision et la fiabilité à long terme de vos composants critiques.