Le perçage est un processus de coupe fondamental qui utilise un outil rotatif pour créer des trous cylindriques dans une pièce. Bien que ce processus ait une longue histoire, il évolue considérablement lorsqu'il est associé à la technologie de la commande numérique par ordinateur (CNC). D'où la question suivante, Qu'est-ce que le perçage CNC ?? Perçage CNC est une méthode de fabrication automatisée et précise qui utilise un programme informatique pour contrôler le mouvement du foret, assurant ainsi un alignement parfait du trou et une cohérence dimensionnelle.

Cependant, lorsqu'elle est associée à la technologie de la commande numérique par ordinateur (CNC), elle se transforme en une méthode de fabrication hautement automatisée et précise. Perçage CNC utilise un programme informatique pour contrôler avec précision le mouvement du foret, enlevant le matériau à un endroit et à une profondeur prédéterminés avec une vitesse et une précision extrêmes. Cela garantit un alignement parfait du trou, une cohérence dimensionnelle et une finition de surface, répondant ainsi aux exigences de précision rigoureuses des industries modernes.

Les origines du perçage à commande numérique

L'origine du perçage CNC remonte au milieu du 20e siècle, avec la naissance de la technologie de la commande numérique. Au départ, les premières machines à commande numérique étaient principalement destinées au fraisage et au tournage. Cependant, avec les progrès rapides de l'informatique et des systèmes d'asservissement, les ingénieurs ont commencé à appliquer la commande automatisée au perçage.

Cette évolution a changé la donne. Le forage ne dépendait plus de l'expérience de l'opérateur ; un programme informatique exécutait désormais la tâche avec précision. L'efficacité de la production et la qualité des produits s'en sont trouvées considérablement améliorées. Des premiers équipements encombrants aux centres de perçage compacts et multiaxes d'aujourd'hui, la technologie n'a cessé d'évoluer, devenant un élément essentiel de la fabrication de précision.

Comment fonctionne le perçage CNC ?

La précision du perçage CNC est le fruit d'un processus rigoureux en quatre étapes.

1. La phase de préparation

Avant de commencer l'usinage, l'ingénieur sélectionne le foret et le dispositif de fixation les mieux adaptés en fonction du matériau de la pièce, du diamètre du trou et de la profondeur. C'est pourquoiLe matériau du foret (acier rapide ou carbure) et son type (foret hélicoïdal ou foret central) ont un impact direct sur l'efficacité de l'usinage et la qualité du trou. En outre, lesun support stable est également essentiel pour empêcher la pièce de bouger ou de vibrer pendant la coupe à grande vitesse, comme ceci est une condition préalable pour garantir la précision de la position.

2. La phase de programmation

Cette étape est au cœur de l'automatisation du perçage CNC. Un opérateur ou un programmeur utilise un logiciel de CFAO pour traduire la conception 3D en un ensemble d'instructions que la machine peut comprendre.Code G et Code M. Le code G définit le mouvement et la position de l'outil, comme les coordonnées (X, Y, Z) du trou. Le code M contrôle les fonctions auxiliaires de la machine, comme le démarrage/arrêt de la broche, la mise en marche/arrêt du liquide de refroidissement et les changements d'outils automatiques.

3. La phase d'usinage

Une fois le programme chargé, l'usinage proprement dit commence. La machine contrôle avec précision les mouvements de la broche. vitesse et l'outil vitesse d'alimentation sur la base des instructions du code G. Pendant le perçage, l'évacuation efficace des copeaux est cruciale, en particulier pour les trous profonds. Des cycles fixes spécialisés, tels que forage de peckL'outil se rétracte automatiquement pour dégager les copeaux, ce qui évite les blocages et l'endommagement de l'outil.

4. La phase de post-traitement

Une fois l'usinage terminé, la pièce subit un traitement final pour répondre aux exigences de la pièce finie. Cette phase comprend généralement trois étapes clés. Tout d'abord, nous ébavurons la pièce pour éliminer toutes les aspérités. Ensuite, nous utilisons des outils de mesure de précision tels que des pieds à coulisse ou des micromètres pour mesurer les trous, en veillant à ce que toutes les dimensions soient conformes aux tolérances. Enfin, nous appliquons tous les traitements de surface nécessaires à l'assemblage final ou aux besoins fonctionnels.

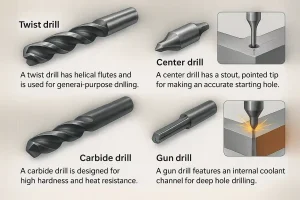

Différents types de forets CNC

La polyvalence de l'usinage CNC dépend fortement du choix des outils. C'est pourquoiLe type de trépan influence directement la qualité du trou, l'efficacité et l'adéquation des matériaux. C'est pourquoiLa compréhension des caractéristiques des différents trépans est la clé d'une opération de forage réussie.

Foret hélicoïdal

Il s'agit du type de foret le plus courant et le plus polyvalent, qui convient à la plupart des matériaux et aux travaux de forage généraux. Ses goujures hélicoïdales sont conçues pour évacuer efficacement les copeaux.

Foret central

Ce foret est principalement utilisé pour créer des points de départ précis ou de petits trous coniques sur une pièce. L'utilisation d'un foret central avant un foret hélicoïdal plus grand empêche le foret de "marcher" au début de la coupe, améliorant ainsi la précision de la position du trou.

Mèche en carbure

Connus pour leur dureté et leur résistance à l'usure exceptionnelles, les forets en carbure sont idéaux pour l'usinage de matériaux durs tels que l'acier inoxydable et la fonte. Ils peuvent fonctionner à des vitesses de coupe plus élevées, ce qui améliore considérablement l'efficacité de la production.

Perceuse d'arme à feu

Un foret à canon est un outil spécialisé dans le forage de trous profonds. Il est doté d'un canal interne unique qui fournit un liquide de refroidissement à haute pression à la pointe de coupe tout en évacuant simultanément les copeaux par un canal externe, ce qui garantit une grande précision et une évacuation efficace des copeaux dans les trous extrêmement profonds.

Matériaux et revêtements des forets

Au-delà du type de foret, le matériau dont il est constitué et le revêtement appliqué à sa surface sont des facteurs essentiels qui influencent ses performances. Ils déterminent le matériau qu'il peut usiner, la vitesse à laquelle il peut fonctionner et sa durée de vie.

Matériaux des mèches

- L'acier rapide (HSS) est le matériau le plus courant pour les mèches, largement utilisé pour le perçage général dans des matériaux plus tendres comme l'acier et l'aluminium. Il est en effet à la fois résistant et peu coûteux. Cependant, sa résistance à la chaleur et sa dureté plus faibles le rendent inadapté à la coupe à grande vitesse.

- Carbure : Comme son nom l'indique, ce matériau est extrêmement dur et peut supporter des températures et des vitesses de coupe beaucoup plus élevées. Il est idéal pour l'usinage de matériaux durs ou abrasifs tels que l'acier inoxydable, la fonte et les alliages de titane, ce qui améliore considérablement l'efficacité de la production et la qualité des trous.

- Le diamant polycristallin (PCD) est l'un des matériaux les plus durs que l'on connaisse. Les forets à pointe PCD sont idéaux pour l'usinage de matériaux non métalliques tels que le verre, les céramiques, les composites et le graphite, car ils offrent une précision exceptionnelle et une finition de surface supérieure.

Revêtements pour trépans

Le revêtement d'un foret peut être considéré comme son "armure". Il s'agit d'un film extrêmement fin, mais incroyablement dur, appliqué à la surface du trépan à l'aide d'un procédé spécialisé. Les principales fonctions de ce revêtement sont les suivantes

- Dureté et résistance à l'usure accrues : La dureté du revêtement est souvent bien supérieure à celle du matériau de base, ce qui rend le foret plus résistant à l'usure et prolonge sa durée de vie.

- Réduction du frottement : Un revêtement rend la surface de la mèche plus lisse, ce qui réduit la chaleur générée pendant la coupe et empêche les copeaux de coller à l'outil.

- Vitesses de coupe plus élevées : Grâce à leurs performances accrues, les forets revêtus peuvent être utilisés à des vitesses plus élevées et à des vitesses d'avance plus importantes, ce qui augmente considérablement l'efficacité de la production.

Types d'opérations de forage

Le pouvoir de la Perçage CNC réside non seulement dans sa capacité à créer des trous simples, mais aussi dans sa capacité à effectuer une variété d'opérations avancées pour répondre à des besoins d'usinage plus complexes. Chacun de ces types d'opérations a un objectif spécifique et est essentiel pour obtenir une qualité et une fonctionnalité parfaites des trous.

Forage Peck

Le forage de Peck est un Opération de perçage CNC conçu spécifiquement pour le forage de trous profonds. Contrairement au perçage direct, nous avançons le trépan dans le matériau par petits incréments, puis nous le retirons complètement ou partiellement du trou. Ce mouvement répété de picotage permet de briser et de dégager efficacement les copeaux, évitant ainsi l'encrassement et la surchauffe de l'outil. Pour le perçage de trous profonds dont la profondeur est plus de trois fois supérieure au diamètre du foret, le perçage par picots est indispensable. Il améliore considérablement la précision du trou et l'état de surface tout en prolongeant la durée de vie de l'outil.

Taraudage

Après avoir terminé Perçage CNCLe taraudage est une opération de précision ultérieure que nous utilisons pour découper des filets dans la paroi intérieure d'un trou. Ce processus fait généralement appel à un outil spécial appelé "taraud". Sur une machine CNC, le processus de taraudage est hautement automatisé, avec un contrôle précis de la vitesse de la broche et de la vitesse d'avance pour garantir des filetages cohérents et précis. Le taraudage est une étape essentielle pour créer des trous filetés pour les vis ou les boulons et est largement utilisé dans des industries telles que l'automobile et l'aérospatiale où des fixations sont nécessaires.

Ennuyeux

L'ennui en est un autre type d'opération de forageLa barre d'alésage est un outil très utile, mais son but n'est pas de créer un nouveau trou ; nous l'utilisons pour la finition d'un trou existant. Lorsqu'une pièce nécessite une précision dimensionnelle extrêmement élevée, une concentricité ou une finition de surface parfaite, nous utilisons une barre d'alésage pour recouper le trou. L'alésage permet de corriger les erreurs de position ou de dimension causées par le perçage initial et d'agrandir un trou à une tolérance exacte. C'est pourquoi l'alésage est souvent une étape essentielle de l'usinage.Perçage CNC notamment lors de l'usinage de pièces de haute précision.

Qu'est-ce qu'une perceuse à commande numérique ?

A Machine de perçage à commande numérique est un outil de fabrication automatisé et précis. Il utilise un programme informatique pour contrôler le mouvement du foret, créant ainsi des trous cylindriques dans une pièce à usiner. La force principale de la machine réside dans sa capacité à enlever de la matière à un endroit et à une profondeur prédéterminés, avec une rapidité et une précision extrêmes, sur la base des instructions de l'ordinateur. Cela garantit un alignement parfait des trous et une cohérence dimensionnelle, répondant ainsi aux exigences rigoureuses des industries modernes en matière de précision.

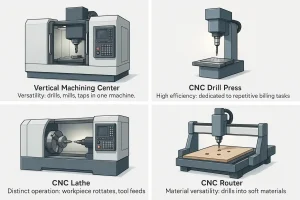

Types de machines et fonctions

Le pouvoir de la Perçage CNC La polyvalence de la CNC ne réside pas seulement dans sa capacité à créer des trous simples, mais aussi dans sa capacité à effectuer une variété d'opérations avancées pour répondre à des besoins d'usinage plus complexes. Pour comprendre cette polyvalence, examinons les types de machines qui peuvent effectuer un perçage CNC.

-

-

Centre d'usinage Un centre d'usinage est la machine la plus couramment utilisée pour Perçage CNC. Il s'agit d'un outil polyvalent qui permet non seulement de percer des trous, mais aussi de fraiser, de tarauder et d'effectuer d'autres opérations complexes. Ces machines sont souvent équipées d'un changeur d'outils automatique, ce qui leur permet de réaliser plusieurs processus en un seul réglage, et en fait une pierre angulaire de la fabrication moderne.

-

Presse à percer CNC Il s'agit d'une machine plus spécialisée, conçue principalement pour le perçage. Par rapport à un centre d'usinage, sa structure est plus simple et elle n'effectue généralement que des mouvements de coupe le long de l'axe Z. Bien qu'elle soit moins polyvalente, elle est très efficace pour les tâches de perçage répétitives en grande quantité.

-

Tour CNC L'objectif premier d'un tour CNC est le tournage, mais nombre d'entre eux sont également capables de percer. Une caractéristique unique du perçage sur un tour est que la pièce à usiner tourne tandis que le foret reste généralement stationnaire, ce qui constitue une opération fondamentalement différente de celle d'un centre d'usinage.

-

Routeur CNC Les défonceuses CNC sont principalement utilisées pour couper et sculpter des matériaux tendres tels que le bois et le plastique. Toutefois, elles peuvent également effectuer des opérations de perçage en adaptant le foret approprié. Elles ne sont généralement pas adaptées au perçage de précision dans le métal.

-

Fraisage CNC vs perçage CNC : Une distinction essentielle

Le fraisage CNC et le perçage CNC sont deux types d'usinage CNC, mais ce sont des processus très distincts. Pour choisir l'outil et la méthode adaptés à un travail, vous devez comprendre leurs différences.

Fonction et objectif

L'objectif principal du perçage CNC est de créer des trous cylindriques dans une pièce. En revanche, le fraisage CNC est un processus plus polyvalent. Il consiste à enlever de la matière en déplaçant un outil le long de plusieurs axes afin de créer diverses formes, plans, fentes et surfaces en 3D. En d'autres termes, le perçage fait des trous, tandis que le fraisage sculpte des formes.

Outillage

Le perçage CNC utilise principalement des forets comme les forets hélicoïdaux ou les forets centraux. Ces outils sont conçus pour une coupe axiale afin de créer des trous. En revanche, le fraisage CNC utilise une grande variété de fraises, telles que les fraises à bout plat, les fraises à bout sphérique et les fraises à surfacer, qui peuvent couper avec leurs arêtes latérales ou inférieures.

Mouvement de l'outil

Le mouvement de perçage CNC est relativement simple. L'outil se déplace en ligne droite le long d'un seul axe (généralement l'axe Z). Le fraisage CNC est beaucoup plus complexe. L'outil se déplace simultanément le long de plusieurs axes (X, Y et Z) pour obtenir des formes complexes.

Malgré leurs différences, les machines CNC modernes, en particulier les centres d'usinage, peuvent effectuer à la fois des tâches de perçage et de fraisage, ce qui offre une grande flexibilité.

Avantages du perçage CNC

Voici la version anglaise de la section "Advantages of CNC Drilling", formatée avec des titres clairs pour chaque avantage.

Haute précision et cohérence

L'un des principaux avantages du perçage CNC est sa capacité à atteindre une précision exceptionnelle. Elle fonctionne sur la base d'un programme informatique et d'un plan numérique, ce qui élimine pratiquement toute erreur humaine. Cela lui permet de créer des trous avec un contrôle de position et de profondeur de l'ordre du micron. Pour les applications exigeant des tolérances strictes, comme celles des industries aérospatiale ou médicale, cette constance n'est pas négociable, car elle garantit que chaque pièce d'une série de production est identique et parfaitement alignée.

Efficacité élevée et automatisation

Le perçage CNC est un processus hautement efficace et automatisé qui réduit considérablement le temps de production. Une fois qu'une machine est programmée, elle peut fonctionner en continu avec une supervision minimale. Des fonctions telles que les changeurs d'outils automatiques permettent à une seule machine d'effectuer plusieurs opérations sans intervention manuelle, comme le passage d'un foret standard à un taraud pour le filetage. Cette automatisation minimise le temps de préparation et les coûts de main-d'œuvre, ce qui permet d'accélérer les délais d'exécution pour les projets de grande envergure.

Capacité à usiner des trous complexes

Contrairement aux méthodes manuelles limitées aux trous droits et verticaux, la technologie CNC permet de relever un large éventail de défis complexes en matière de perçage. Avec les machines multi-axes, il est possible de créer des trous à des angles précis, de percer des trous profonds qui nécessitent une évacuation fréquente des copeaux (perçage à l'emporte-pièce) et même d'usiner des trous non circulaires. Cette polyvalence donne aux fabricants la possibilité de concevoir et de produire des composants complexes et innovants, ce qui serait impossible avec des outils conventionnels.

Applications de perçage CNC

La précision et l'efficacité uniques du perçage CNC en font une technologie essentielle dans un large éventail d'industries où la précision est primordiale.

Aérospatiale

Dans l'industrie aérospatiale, la sécurité et la fiabilité ne sont pas négociables. Les fabricants utilisent le perçage CNC pour créer des trous précis dans les fuselages, les composants des moteurs et les trains d'atterrissage des avions. Ces trous doivent respecter des tolérances extrêmement strictes pour que les pièces s'emboîtent parfaitement et puissent résister à d'immenses contraintes et pressions.

Dispositifs médicaux

Pour les dispositifs médicaux, la biocompatibilité et la fonctionnalité des pièces dépendent de leur précision. Le perçage CNC permet de fabriquer des vis à os, des instruments chirurgicaux et des dispositifs implantables. Ce processus permet de créer de minuscules trous sans bavures dans des matériaux tels que le titane et l'acier inoxydable, ce qui est essentiel pour la sécurité et le succès de ces produits.

Électronique

Le secteur de l'électronique fait appel au perçage CNC pour la fabrication des cartes de circuits imprimés (PCB). Le micro-perçage à grande vitesse crée des milliers de trous minuscules et précis dans une seule carte. Cela permet la circulation des signaux électriques et garantit la fonctionnalité et la fiabilité de produits allant des smartphones aux systèmes informatiques complexes.

Autres domaines de précision

Au-delà de ces industries majeures, le perçage CNC est fondamental pour de nombreux autres secteurs. Il est utilisé dans l'industrie automobile pour les blocs moteurs et les composants de transmission. Dans le secteur de l'énergie, il permet de percer des pièces pour les turbines et les équipements pétroliers et gaziers. Il est également utilisé dans la fabrication d'outils et de matrices pour créer des moules et des montages de haute précision.

Entretien et dépannage

Cette section vise à résoudre vos problèmes de perçage CNC. Nous analyserons les causes profondes des problèmes les plus courants et fournirons des solutions immédiatement applicables.

Comment éviter la surchauffe des foreuses ?

La surchauffe du foret est un problème courant dans le forage à commande numérique, car elle peut accélérer l'usure de l'outil et dégrader la qualité du trou. Pour résoudre ce problème, il convient d'adopter une approche à plusieurs facettes. Tout d'abord, vérifiez votre programme pour vous assurer que la vitesse de la broche et la vitesse d'avance sont adaptées au matériau de la pièce et au type de foret. En effet, une vitesse de broche trop élevée pour certains matériaux génère une chaleur excessive. En outre, le liquide de refroidissement joue un rôle essentiel dans le perçage CNC. Il dissipe efficacement la chaleur de coupe, lubrifie l'outil et aide à évacuer les copeaux. Assurez-vous donc que votre système de refroidissement fonctionne correctement et que le liquide de refroidissement est dirigé directement vers la zone de coupe. En outre, le choix d'un foret adapté au matériau est crucial. Par exemple, pour l'usinage de matériaux durs, un foret en carbure sera plus résistant à la chaleur et plus durable qu'un foret standard en acier rapide. Enfin, un foret émoussé nécessite plus de force pour couper, ce qui génère plus de chaleur. Par conséquent, l'inspection régulière et le remplacement des mèches usées est le moyen le plus simple d'éviter la surchauffe et de garantir une qualité constante.

Comment garantir la précision des perçages CNC ?

Le principal argument de vente du perçage CNC est sa grande précision, mais cette précision peut être compromise sans une gestion adéquate. Pour garantir la précision de chaque trou, vous devez vous concentrer sur les pratiques suivantes. Pour commencer, utilisez le perçage ponctuel. Avant d'utiliser un foret standard, utilisez un foret central pour créer un point de départ précis. Cela permet d'éviter que le foret ne "marche" à l'entrée, ce qui est le moyen le plus simple de garantir la précision du positionnement du trou. En outre, même les machines CNC les plus avancées nécessitent un étalonnage périodique pour garantir la précision de leurs systèmes de mouvement. Il s'agit notamment de vérifier le parallélisme des axes et le faux-rond de la broche. En outre, le faux-rond du foret est un facteur critique qui influe sur la précision. L'utilisation de pinces de serrage ER ou de porte-outils hydrauliques de haute qualité permet de réduire efficacement le faux-rond et de maintenir le foret centré lorsqu'il tourne. Enfin, vous devez fixer correctement la pièce à usiner. Veillez à ce qu'elle soit fermement serrée dans l'étau ou le dispositif de fixation, sans mouvement ni vibration. En effet, tout mouvement subtil peut entraîner une déviation de la position du trou ou un diamètre imprécis.

Conclusion

Le perçage CNC est plus qu'un simple processus de fabrication ; c'est la pierre angulaire de la fabrication de précision moderne. Grâce au contrôle précis de programmes informatiques, il permet d'atteindre des niveaux inégalés de précision, d'efficacité et de cohérence, impossibles à atteindre avec les méthodes traditionnelles, ce qui le rend indispensable dans des domaines à fort enjeu tels que l'aérospatiale, la médecine et l'électronique.

Comprendre le fonctionnement du perçage CNC, maîtriser les propriétés des différents forets et matériaux et savoir comment résoudre les problèmes courants sont autant de compétences essentielles pour les professionnels comme pour les passionnés. En apprenant et en pratiquant continuellement, vous pouvez tirer pleinement parti de cette puissante technologie pour concrétiser vos conceptions et produire des composants précis et de haute qualité.

Appel à l'action : Si vous avez des défis à relever ou des projets à réaliser dans le domaine du perçage CNC, n'hésitez pas à nous contacter. n'hésitez pas à nous contacter. Notre équipe d'experts est prête à fournir des solutions professionnelles et une assistance technique pour vous aider à réussir.