L'usinage CNC, abréviation de Computer Numerical Control machining, est un processus de fabrication qui utilise des commandes informatisées et des outils de coupe de précision pour enlever de la matière d'une pièce solide. Le processus transforme les conceptions numériques en pièces physiques en automatisant les mouvements de l'outil le long de plusieurs axes, généralement X, Y et Z, sur la base d'instructions préprogrammées.

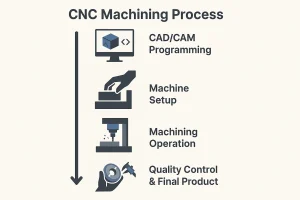

Comment fonctionne l'usinage CNC

1. Conception numérique et programmation

Le processus CNC commence par un plan numérique. Un ingénieur crée d'abord un modèle 3D de la pièce à l'aide de la technologie CAD (conception assistée par ordinateur). Cette conception numérique est ensuite importée dans CAM (Computer-Aided Manufacturing), qui le traduit en données lisibles par une machine. Code G. Ce code G contient toutes les instructions nécessaires pour guider les mouvements de la machine, les trajectoires des outils, les vitesses et les profondeurs de coupe.

2. Configuration de la machine

Avant le début de l'usinage, un opérateur fixe la matière première sélectionnée - souvent un bloc de métal ou de plastique - sur la table de travail de la machine CNC. Dans le même temps, les outils de coupe nécessaires sont chargés dans la broche, ce qui permet à la machine d'être prête à exécuter les instructions du code G.

3. Opération d'usinage

Une fois le programme chargé, la machine CNC fonctionne de manière autonome. La broche fait tourner l'outil de coupe à grande vitesse, enlevant avec précision le matériau couche par couche en suivant la trajectoire programmée par le code G. En fonction de la complexité de la pièce, la machine peut changer automatiquement d'outil ou utiliser des mouvements multi-axes pour atteindre toutes les surfaces et géométries nécessaires.

4. Contrôle de la qualité et produit final

Tout au long du processus, un système de contrôle en boucle fermée surveille l'opération. Des capteurs fournissent en permanence des informations en retour pour s'assurer que la position de l'outil et la précision de la coupe s'alignent parfaitement sur les instructions programmées. Le résultat final est un composant fini très précis qui correspond à la conception numérique d'origine.

Principaux avantages de l'usinage CNC

L'usinage CNC offre un large éventail d'avantages qui en font une solution de choix pour la fabrication moderne.

Précision et exactitude

Les machines CNC peuvent atteindre des tolérances extrêmement serrées - souvent à ±0,01 mm - ce qui les rend idéales pour les composants qui exigent des spécifications exactes. Cette grande précision garantit une qualité constante sur les grandes séries de production.

Flexibilité

Les machines CNC peuvent traiter une grande variété de matériaux, notamment l'aluminium, l'acier inoxydable, le laiton, le titane et divers plastiques. Elles sont capables de produire des pièces simples et complexes, depuis les supports de base jusqu'aux composants aérospatiaux complexes, le tout sans nécessiter d'outillage sur mesure.

Vitesse et répétabilité

Une fois le programme créé, les machines CNC peuvent produire des pièces identiques rapidement et avec un minimum de variations, ce qui réduit les erreurs humaines et les coûts de main-d'œuvre.

Facilité de modification et évolutivité

La nature numérique de la CNC permet des modifications faciles, un prototypage rapide et une évolutivité sans faille, des pièces uniques à la production à grande échelle.

Tous ces avantages font de l'usinage CNC un choix efficace, rentable et fiable pour les fabricants qui recherchent des pièces de haute qualité dans des délais minimaux.

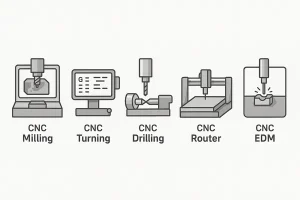

Principaux procédés CNC

Le cœur de l'usinage CNC réside dans l'application flexible de divers procédés de coupe, chacun adapté à un type de machine spécifique pour réaliser différentes tâches de fabrication.

Fraisage

Il s'agit de l'un des procédés CNC les plus courants. Il utilise un outil de coupe rotatif pour enlever de la matière d'une pièce stationnaire, créant ainsi des surfaces planes, des fentes, des trous et des contours complexes en 3D. Fraiseuses CNC (telles que les fraises à 3 ou 5 axes) sont les équipements utilisés pour réaliser ce processus.

Tournage

Contrairement au fraisage, le tournage fait appel à un outil de coupe stationnaire qui se déplace sur la surface d'une pièce tournant à grande vitesse. Ce procédé est spécifiquement utilisé pour produire des pièces présentant des caractéristiques cylindriques, coniques ou filetées parfaites. Tours CNC (ou centres de tournage) sont les outils qui réalisent ce processus.

Forage

Comme son nom l'indique, il s'agit de réaliser des trous précis dans une pièce. Les perceuses à commande numérique peuvent effectuer automatiquement des opérations de perçage, d'alésage, de taraudage et autres, en garantissant la précision des positions et des profondeurs des trous.

Usinage par décharge électrique (EDM)

Ce procédé unique utilise des étincelles électriques pour éroder les matériaux conducteurs. Il est particulièrement efficace pour l'usinage de métaux extrêmement durs qui sont difficiles à couper avec des outils conventionnels ou pour la création de géométries internes complexes.

Il est essentiel de comprendre comment ces processus fonctionnent avec les différents types de machines CNC pour saisir les principes fondamentaux de la fabrication de précision moderne. Ensemble, ils constituent les puissantes capacités de l'usinage CNC, qui transforment les conceptions numériques en produits physiques de haute précision dans le monde réel.

Types de machines CNC

L'usinage CNC englobe une grande variété de types de machines, chacune adaptée à des tâches de fabrication spécifiques. Comprendre les principales catégories peut aider les ingénieurs et les acheteurs à sélectionner l'équipement adapté à leurs besoins.

Classification par type

En fonction de leur fonction principale et de leur processus d'usinage, les machines CNC peuvent être classées dans les catégories suivantes :

Fraisage CNC Machines

Ces machines utilisent un outil rotatif à grande vitesse pour enlever de la matière d'une pièce stationnaire. Elles sont idéales pour créer des surfaces planes, des rainures, des trous et des contours complexes en 3D.

Tours CNC (Tournage Centres)

Contrairement aux fraises, les tours fonctionnent en faisant tourner la pièce à grande vitesse tandis qu'un outil stationnaire se déplace sur sa surface pour enlever de la matière. Ce type de machine est le meilleur choix pour la fabrication de toutes sortes de pièces cylindriques, telles que les arbres, les douilles et les composants filetés, et est réputé pour sa symétrie et sa finition de surface exceptionnelles.

Machines de perçage CNC

Ces machines sont spécialement conçues pour créer des trous précis. Une perceuse CNC peut effectuer diverses opérations en une seule fois, notamment le perçage, le taraudage et l'alésage, ce qui garantit l'extrême précision de la position et de la profondeur des trous.

Défonceuses CNC

Les toupies sont principalement utilisées pour l'usinage de matériaux souples tels que le plastique, le bois et les matériaux composites. Elles sont connues pour leur rapidité et leur efficacité et sont couramment utilisées dans la fabrication d'enseignes, de meubles et de prototypes.

Machines CNC d'usinage par électroérosion (EDM)

Il s'agit d'une méthode d'usinage non traditionnelle qui utilise des étincelles électriques pour éroder les matériaux conducteurs. Les machines EDM sont particulièrement efficaces pour travailler des métaux extrêmement durs ou pour créer des formes internes complexes qui sont difficiles à produire avec des outils conventionnels.

Principaux types de machines à commande numérique telles que le fraisage, le tournage, le perçage et l'électroérosion.

Comprendre la capacité des machines : Classification par axes

Outre la classification des machines par type, les machines CNC sont également souvent classées en fonction du nombre d'axes de mouvement qu'elles peuvent contrôler simultanément. Ce nombre détermine directement la complexité et l'efficacité des pièces qu'elles peuvent usiner.

Machines à 3 axes

Il s'agit du type le plus basique, capable de se déplacer le long des axes cartésiens X, Y et Z. Il convient pour l'usinage de surfaces planes, de contours en 2D et de formes 3D simples. Il convient à l'usinage de surfaces planes, de contours en 2D et de formes simples en 3D.

Machines à 4 axes

Ces machines ajoutent un axe rotatif (généralement A ou B) à la configuration 3 axes. Cela permet à la machine d'usiner les côtés d'une pièce sans avoir à la refixer, ce qui la rend idéale pour les pièces asymétriques complexes.

5 axes Machines

Avec deux axes rotatifs (généralement A et C, ou B et C), l'outil de coupe peut approcher la pièce à usiner sous presque n'importe quel angle. Cela permet d'effectuer tous les travaux d'usinage en une seule fois, ce qui améliore considérablement l'efficacité et la précision. Elles sont essentielles pour la fabrication de pièces complexes telles que les pales de l'aérospatiale et les appareils médicaux.

Ce système de classification permet aux acheteurs et aux ingénieurs de sélectionner plus précisément l'équipement adapté à la complexité et au budget de leur projet.

Matériaux courants utilisés dans l'usinage CNC

L'un des principaux atouts de l'usinage CNC réside dans sa grande compatibilité avec les matériaux. Des métaux légers aux polymères haute performance, les machines à commande numérique peuvent traiter une gamme variée de matériaux pour répondre à divers besoins techniques et fonctionnels.

Métaux

Les métaux sont largement utilisés dans l'usinage CNC en raison de leur excellente résistance, de leur durabilité et de leur conductivité thermique.

-

Aluminium

Hautement usinable, léger et résistant à la corrosion. Il est couramment utilisé dans l'aérospatiale, l'automobile et l'électronique.

-

Acier inoxydable

Il offre une excellente résistance mécanique, une résistance à l'usure et une résistance à la corrosion, ce qui le rend approprié pour les appareils médicaux et les composants structurels.

-

Laiton

Connu pour sa finition lisse et sa faible friction, le laiton est souvent utilisé pour les vannes, les raccords et les pièces décoratives.

-

Titane

Solide, léger et biocompatible, le titane est privilégié dans les industries aérospatiale et médicale malgré sa plus grande difficulté d'usinage.

Plastiques

Les plastiques sont largement utilisés dans l'usinage CNC pour diverses pièces fonctionnelles et prototypes en raison de leur légèreté, de leur résistance à la corrosion, de leur isolation électrique et de leurs avantages économiques.

-

ABS

Léger et résistant aux chocs, il est idéal pour les boîtiers et les enceintes.

-

Nylon

Offre une bonne résistance à l'usure et une bonne flexibilité, souvent utilisé dans les engrenages et les bagues.

-

POM (Delrin)

Il présente une excellente stabilité dimensionnelle et un faible coefficient de frottement, et est largement utilisé dans les composants mécaniques.

-

PEEK

Thermoplastique haute performance présentant une excellente résistance thermique et chimique, utilisé dans l'aérospatiale et les pièces médicales.

Vue d'ensemble des matériaux courants utilisés dans l'usinage CNC - métaux et plastiques.

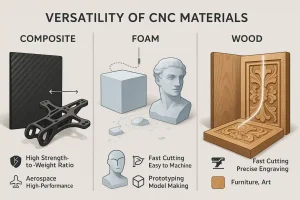

Composites, mousses et bois

Outre les métaux et les plastiques, l'usinage CNC est également largement utilisé pour les matériaux suivants afin de répondre aux exigences spécifiques de certaines industries et applications :

-

Composites : Matériaux tels que la fibre de carbone et la fibre de verre. Ils offrent un rapport résistance/poids extrêmement élevé, ce qui en fait un choix idéal pour l'aérospatiale et les équipements sportifs de haute performance.

-

Mousses : Y compris le polyuréthane et les mousses structurelles. Légères et faciles à usiner, elles sont couramment utilisées pour le prototypage rapide, la fabrication de modèles et de moules de coulée.

-

Le bois : Du bois dur au contreplaqué, les fraiseuses CNC peuvent couper et graver le bois rapidement et avec précision, ce qui est largement utilisé dans la fabrication de meubles, les œuvres d'art et les modèles architecturaux.

Le choix du matériau dépend de facteurs tels que les propriétés mécaniques, les conditions environnementales, les exigences de tolérance et le coût. La capacité de l'usinage CNC à travailler avec un éventail de matériaux aussi large lui permet de s'adapter aussi bien aux prototypes qu'aux composants en phase de production dans tous les secteurs d'activité.

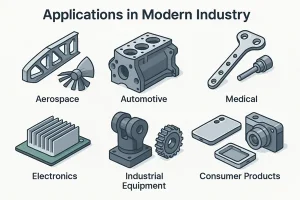

Applications dans l'industrie moderne

L'usinage CNC joue un rôle essentiel dans un large éventail d'industries en raison de sa précision, de sa polyvalence et de son évolutivité. Des secteurs hautement réglementés à la fabrication générale, la technologie CNC prend en charge à la fois le prototypage et la production à grande échelle de composants critiques.

Aérospatiale

Les pièces aéronautiques exigent une précision et des performances matérielles exceptionnelles. L'usinage CNC est utilisé pour produire des supports structurels, des composants de turbine, des boîtiers et même des pièces légères en aluminium pour cellules d'avion, avec des tolérances serrées et une grande qualité de surface.

Automobile

L'usinage CNC permet à la fois le prototypage et la production de pièces de moteur, de boîtiers de transmission, de composants de suspension et de structures de tableau de bord. Sa capacité à travailler des métaux tels que l'aluminium et l'acier inoxydable garantit la durabilité et la performance.

Dispositifs médicaux

Soumise à des normes strictes de sécurité et de précision, l'industrie médicale fait appel à l'usinage CNC pour les instruments chirurgicaux, les implants orthopédiques, les composants dentaires et les pièces d'équipement de diagnostic, souvent fabriqués à partir de matériaux biocompatibles tels que le titane ou le PEEK.

Électronique

Les machines CNC fabriquent des boîtiers, des connecteurs et des dissipateurs thermiques en aluminium ou en plastique, garantissant un ajustement précis et des performances thermiques optimales dans les appareils électroniques compacts.

Équipement industriel

Qu'il s'agisse d'engrenages sur mesure, de bâtis de machines ou de bras robotisés, l'usinage CNC produit des composants durables et fiables qui résistent aux mouvements répétitifs et au stress dans les environnements de fabrication.

Ces applications démontrent la capacité d'adaptation de l'usinage CNC aux exigences de pièces complexes et de gros volumes, ce qui en fait une pierre angulaire de la production industrielle moderne.

Résumé visuel des pièces typiques usinées par CNC utilisées dans les industries modernes telles que l'aérospatiale, l'automobile et le médical.

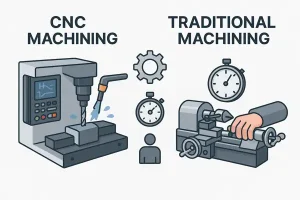

Usinage CNC et usinage traditionnel

Il est essentiel de comprendre la différence entre l'usinage CNC et l'usinage manuel traditionnel pour prendre les bonnes décisions en matière de fabrication. Bien que les deux méthodes transforment les matériaux en pièces fonctionnelles, leur principale différence réside dans leur mode de fonctionnement. le niveau d'automatisation et de contrôle.

L'usinage traditionnel repose entièrement sur un opérateur qualifié qui guide manuellement les outils de coupe et contrôle chaque mouvement de la machine. Il s'agit d'un processus pratique et physiquement exigeant qui dépend de l'expérience et de la dextérité de l'opérateur. Par conséquent, il peut être sujet à des erreurs humaines et est moins cohérent sur plusieurs pièces.

En revanche, L'usinage CNC est un processus entièrement automatisé. Une fois la conception numérique programmée, l'ordinateur prend le relais. Il contrôle avec précision les mouvements de la machine, les trajectoires des outils et les vitesses sans intervention humaine. Cette automatisation garantit un niveau de la précision, la répétabilité et l'efficacité ce qui est tout simplement impossible à réaliser avec des méthodes manuelles.

Les principales différences en un coup d'œil

| Fonctionnalité | Usinage CNC | Usinage traditionnel |

| Contrôle | Contrôlé par ordinateur | Manuelle, contrôlée par l'homme |

| Précision | Très élevé, constant | Varie en fonction des compétences de l'opérateur |

| Vitesse | Rapide, surtout pour les pièces complexes | Plus lent, à forte intensité de main-d'œuvre |

| Complexité | Excellent pour les géométries complexes | Limité aux formes les plus simples |

| Répétabilité | Pièces élevées et identiques | Faible, sujet à des variations |

| Travail | Moins intensive en main-d'œuvre, nécessite des compétences en programmation | Forte intensité de main-d'œuvre, nécessite des compétences manuelles |

Comparaison visuelle côte à côte des processus d'usinage CNC et d'usinage manuel.

L'usinage CNC est-il un bon métier ?

Pour ceux qui s'intéressent à la fabrication, à la technologie et aux travaux pratiques, L'usinage CNC est un excellent choix de carrière. Elle associe l'artisanat traditionnel à l'automatisation moderne, offrant ainsi une carrière stable et prometteuse.

L'un des plus grands avantages de ce domaine est qu'il est forte demande et stabilité. La numérisation de la fabrication se poursuivant, les opérateurs et programmeurs CNC sont très recherchés dans toute une série de secteurs, notamment l'aérospatiale, le médical, l'automobile et l'électronique. Cela garantit un marché de l'emploi constant pour la profession.

Bien entendu, cette carrière requiert un ensemble de compétences clés, notamment comprendre les plans de conception, utiliser les logiciels, résoudre les problèmes techniquesIl faut également avoir une connaissance approfondie des matériaux et des outils de coupe. Au fur et à mesure que la technologie progresse, la volonté d'apprendre continuellement de nouveaux logiciels et de nouvelles opérations de machine est essentielle pour réussir.

Du point de vue salarial, les opérateurs CNC sont souvent rémunérés de manière compétitive et, au fur et à mesure qu'ils acquièrent de l'expérience et des compétences, ils ont la possibilité d'accéder à des postes mieux rémunérés, tels que Programmeur CNC, responsable du contrôle de la qualitéou même superviseur d'atelierqui offre une voie claire

Perspectives de carrière pour les machinistes CNC

De nombreuses personnes se posent des questions sur le parcours professionnel des machinistes CNC, en particulier sur les points suivants la demande d'emploi, le salaire et les demandes d'emploi.

Demande d'emploi

La demande de machinistes CNC est forte. Selon le Bureau of Labor Statistics (BLS) des États-Unis, l'emploi dans ce domaine devrait croître de 2% jusqu'en 2032, soit plus de 365 000 emplois supplémentaires. Malgré ce taux de croissance modeste, il existe un déficit de compétences important en raison du grand nombre de machinistes expérimentés qui approchent de la retraite. Cela crée des opportunités d'emploi constantes, en particulier dans les secteurs de fabrication de haute précision tels que l'aérospatiale et les appareils médicaux, ce qui en fait un choix de carrière stable.

Salaire et potentiel de gain

Vous pouvez bien gagner votre vie en tant que machiniste CNC. Selon les données du BLS de mai 2024, le salaire annuel médian des opérateurs de machines CNC est d'environ $52 900, tandis que les programmeurs CNC expérimentés gagnent un salaire médian de $69 880. Les programmeurs de haut niveau peuvent même gagner plus de $99 000 par an. Ces données montrent qu'il existe un potentiel de rémunération important au fur et à mesure que l'on acquiert de l'expérience et des compétences.

Exigences techniques et compétences requises

La CNC est un métier exigeant, mais ses défis sont plus techniques que physiques. Il impose des exigences très élevées aux praticiens, qui se reflètent dans les aspects suivants :

-

Complexité technique : Les descriptions de postes sur les sites web de recrutement exigent souvent des candidats des compétences telles que la maîtrise des logiciels de CAO/FAO pour traduire les conceptions en programmes de machines et la capacité à écrire et à modifier le code G et le code M.

-

Exigences de haute précision : Dans des domaines tels que l'aérospatiale et la médecine, les tolérances des pièces peuvent être de l'ordre de quelques microns. Les machinistes doivent donc faire preuve d'une extrême concentration et d'un grand souci du détail, car toute petite erreur peut entraîner un gaspillage de matériau coûteux.

-

Capacité à résoudre des problèmes : Lorsqu'une machine fonctionne mal ou que le processus d'usinage ne répond pas aux attentes, les machinistes doivent être en mesure de diagnostiquer rapidement les problèmes et de les résoudre.

Ces exigences spécifiques en matière de compétences, que l'on retrouve fréquemment dans les offres d'emploi, démontrent directement la nature professionnelle et de haut niveau du travail. C'est également la raison pour laquelle les professionnels expérimentés de la CNC sont très appréciés et mieux rémunérés sur le marché.

Comment réduire les coûts d'usinage CNC

Le coût de l'usinage CNC n'est pas fixe ; il est largement déterminé par la stratégie de conception et de fabrication d'une pièce. En tenant compte de la fabricabilité dès la phase de conception, vous pouvez économiser du temps et de l'argent de manière significative.

Simplifier la conception et les tolérances

La complexité de la conception est un facteur de coût important. Les géométries trop complexes, les poches profondes et étroites et les rayons internes très petits nécessitent des outils plus petits et des temps d'usinage plus longs. En outre, le fait de ne spécifier des tolérances serrées que dans les zones fonctionnellement critiques vous permettra d'éviter des coûts d'usinage et de contrôle de la qualité inutiles.

Choisir des matériaux rentables

Le coût des matériaux représente une part importante du prix total. L'utilisation de matériaux faciles à usiner et moins coûteux, tels que l'aluminium 6061 ou le laiton, est beaucoup moins onéreuse que l'utilisation d'alliages à haute résistance tels que le titane ou l'acier inoxydable. Au début de la conception, il est essentiel de choisir le matériau le plus économique en fonction des exigences de performance réelles de la pièce.

Tenir compte de la taille des lots

Les coûts d'installation initiaux pour l'usinage CNC (y compris la programmation et la fixation) sont fixes. Cela signifie que plus la taille du lot est importante, plus le coût par pièce sera bas. Si possible, regroupez plusieurs prototypes en une seule commande ou augmentez la quantité commandée pour obtenir un meilleur prix.

Éviter les finitions superficielles inutiles

De nombreux procédés de finition de surface, tels que l'anodisation, le polissage ou le traitement thermique, entraînent des coûts et des délais supplémentaires. Ne spécifiez ces finitions que lorsqu'elles sont réellement nécessaires à la fonction ou à l'aspect de la pièce.

Réduire les mises en place

Chaque fois qu'une pièce est refixée, le temps de préparation et le risque d'erreur augmentent. En optimisant la conception pour permettre à la pièce d'être terminée en un minimum de réglages, vous pouvez augmenter considérablement l'efficacité et réduire les coûts.

En adoptant ces stratégies pendant les phases de conception et de planification, vous pouvez travailler plus efficacement avec votre partenaire d'usinage CNC pour maximiser le contrôle des coûts sans sacrifier la qualité.

Questions fréquemment posées

Pourquoi l'usinage CNC est-il si coûteux ?

Le coût élevé de l'usinage CNC s'explique principalement par le coût élevé de l'équipement, des logiciels et du temps de programmation, ainsi que par le coût des matériaux. Bien que l'investissement initial soit élevé, sa précision et son efficacité permettent souvent de réaliser des économies à long terme.

Comment apprendre l'usinage CNC ?

L'apprentissage de l'usinage CNC nécessite généralement une combinaison de théorie et de pratique. Vous pouvez commencer par suivre des cours dans une école professionnelle ou technique, puis acquérir une expérience pratique grâce à des didacticiels en ligne et en travaillant dans un véritable atelier.

Quelle est la différence entre l'usinage CNC et l'impression 3D ?

L'usinage CNC est un processus de fabrication "soustractif" qui façonne les pièces en enlevant de la matière par découpage. En revanche, l'impression 3D est un processus de fabrication "additif" qui permet de construire des pièces couche par couche. Elles diffèrent fondamentalement dans leurs principes de fabrication, leurs matériaux et leurs applications.

Conclusion

L'usinage CNC continue de transformer la fabrication moderne en offrant une précision exceptionnelle, une polyvalence des matériaux et une flexibilité de conception. Des prototypes uniques à la production en grande série, il permet aux ingénieurs et aux acheteurs de transformer des concepts numériques en pièces fonctionnelles avec rapidité et précision.

Comprendre les principes fondamentaux de l'usinage CNC et savoir choisir le bon partenaire vous permet de rationaliser la production, de réduire les coûts et d'améliorer la qualité des produits.

Vous cherchez un partenaire fiable pour l'usinage CNC ? Contactez-nous dès aujourd'hui pour obtenir un devis et l'assistance d'un expert.