Dans le domaine de la fabrication de précision, nous sommes souvent confrontés à des défis que les méthodes de coupe traditionnelles ne peuvent tout simplement pas relever. La nécessité d'usiner des matériaux extrêmement durs, de créer des structures internes complexes et de répondre à des exigences strictes de haute précision a exigé un nouveau type de technologie de fabrication. Pour résoudre ces problèmes, Usinage par décharge électrique (EDM) est née. Il s'agit d'un processus de fabrication avancé non traditionnel qui utilise des étincelles électriques contrôlées avec précision pour enlever de la matière, atteignant ainsi un niveau de précision impossible à atteindre avec l'usinage mécanique conventionnel. Dans cet article, nous allons nous plonger dans les principes de fonctionnement de l'usinage par décharge électrique, ses principaux types, ainsi que ses avantages uniques et ses vastes applications dans l'industrie moderne.

Qu'est-ce que l'usinage par décharge électrique ?

L'usinage par décharge électrique est un procédé non traditionnel qui utilise des étincelles électriques contrôlées avec précision pour enlever de la matière. Il s'appuie sur une puissante énergie électrique plutôt que sur une force mécanique, ce qui permet d'atteindre un niveau de précision incroyable sans contact avec la pièce à usiner. Cette technologie a complètement transformé la façon dont les matériaux durs et les pièces complexes sont fabriqués.

Comment fonctionne l'usinage par décharge électrique ?

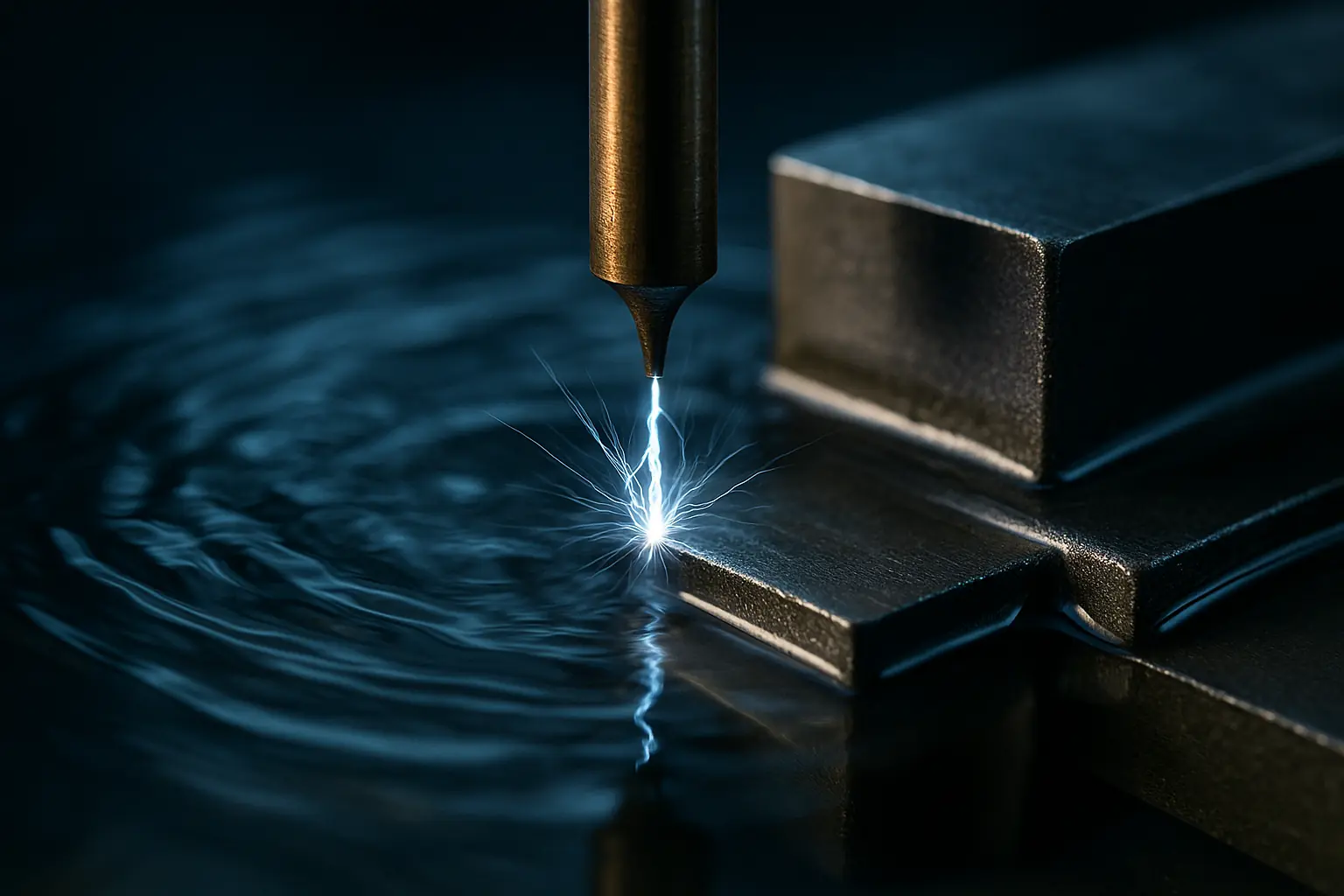

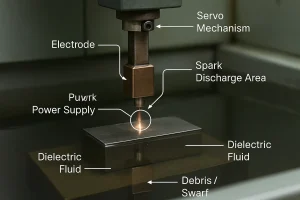

Le secret de l'usinage par décharge électrique réside dans un processus physique méticuleusement contrôlé. Ce processus enlève de la matière par une série d'étapes précises en utilisant l'énergie électrique :

- Phase de préparation : Tout d'abord, la pièce et l'électrode sont immergées dans un fluide diélectrique, tel que de l'eau déionisée ou de l'huile. Ce fluide agit comme un isolant avant la décharge et contribue à refroidir la pièce et à évacuer la matière en fusion pendant le processus.

- Phase de décharge : Lorsque la machine applique une tension pulsée à haute fréquence et que l'écart entre l'électrode et la pièce est suffisamment faible, le fluide diélectrique s'ionise, formant instantanément un minuscule canal de plasma entre les deux.

- Enlèvement de matière : Ce canal plasma génère une étincelle électrique intense à des milliers de degrés. L'énergie puissante est suffisante pour faire fondre et vaporiser une portion microscopique du matériau de la surface de la pièce.

- Refroidissement et rinçage : Une fois l'étincelle éteinte, le matériau fondu se solidifie rapidement en minuscules particules sphériques, qui sont ensuite évacuées par le fluide diélectrique. Ce processus se répète des centaines de milliers de fois par seconde, sculptant avec précision la forme souhaitée.

L'essence de ce processus est la suivante l'usinage sans contactqui évite les contraintes mécaniques et l'usure de l'outil, ce qui lui permet de traiter des matériaux ultra-durs impossibles à découper avec les méthodes traditionnelles.

L'histoire de l'usinage par électroérosion

Le principe de l'usinage par décharge électrique (EDM) a été découvert en 1770 par le physicien britannique Joseph Priestley. Cependant, ce n'est que près de deux siècles plus tard que cette technologie a été appliquée à la fabrication. Dans les années 1940, les scientifiques soviétiques B. et N. Lazarenko, en étudiant l'usure des électrodes, ont découvert de manière inattendue que les décharges électriques pouvaient être utilisées pour enlever de la matière avec précision. Ils ont ensuite inventé la première machine d'électroérosion pratique, jetant ainsi les bases de l'utilisation industrielle de cette technologie. Avec l'essor de la commande numérique par ordinateur (CNC), l'électroérosion a fait des progrès considérables en matière de précision et d'automatisation, devenant un élément indispensable de la fabrication de précision moderne.

Principaux types d'usinage par décharge électrique

Sur la base des principes susmentionnés, l'usinage par électroérosion a évolué en plusieurs types principaux, chacun répondant à un besoin d'usinage spécifique en fonction de sa méthode de travail et de son outillage.

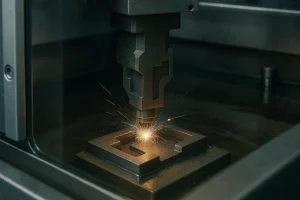

Usinage par électroérosion à fil

Ce type de Usinage par décharge électrique utilise un fil métallique extrêmement fin (généralement en laiton) en mouvement continu comme électrode, guidé par un système CNC sophistiqué. Le fil agit comme une scie précise, découpant avec exactitude des contours bidimensionnels complexes dans la pièce à usiner. Usinage par électroérosion à fil est particulièrement adapté à la fabrication de matrices d'emboutissage, de gabarits et d'autres pièces de précision présentant des angles internes complexes et des angles vifs.

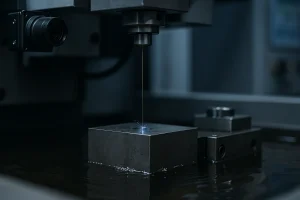

Usinage par électroérosion pour l'enfonçage de matrices

Également connu sous le nom de Ram EDMCette méthode utilise une électrode pré-usinée de forme spécifique. Lorsque l'électrode est amenée vers la pièce sous le contrôle de la CNC, les étincelles de décharge érodent continuellement la pièce, "façonnant" avec précision la forme de l'électrode dans la pièce. C'est un peu comme si un sculpteur utilisait un outil pour laisser une empreinte dans la pierre. Usinage par électroérosion pour l'enfonçage de matrices est le choix idéal pour créer des formes tridimensionnelles complexes, des rainures profondes et des cavités de moulage complexes.

Perçage de trous Usinage par électroérosion

Comme son nom l'indique, cette Usinage par décharge électrique est destiné à percer rapidement et efficacement de petits trous profonds dans des pièces métalliques. Il utilise une électrode tubulaire à rotation rapide et permet de créer facilement des trous droits et précis dans des matériaux difficiles à usiner. Cette technologie est souvent utilisée pour créer des trous d'amorce pour Usinage par électroérosion à fil ou pour usiner des trous de refroidissement complexes dans les pales de turbines de moteurs d'avion.

Matériaux pour l'usinage par électroérosion

L'usinage par décharge électrique peut facilement traiter une large gamme de matériaux durs et très résistants. Cependant, comme son principe de fonctionnement repose sur l'énergie électrique, le procédé est limité à l'usinage de matériaux durs et très résistants. matériaux conducteurs d'électricité.

Matériaux pouvant être usinés

-

Différents aciers : Acier à outils, acier pour moules, acier inoxydable, acier trempé, etc.

-

Alliages à haute résistance : Alliages de nickel, alliages de cobalt, alliages de titane, superalliages, etc.

-

Métaux non ferreux : Laiton, cuivre, aluminium, carbure cémenté, etc.

-

Matériaux spéciaux : Graphite, certaines céramiques conductrices, matériaux composites, matériaux magnétiques, etc.

Matériaux qui ne peuvent pas être usinés

-

La plupart des plastiques, du verre, des fibres et des céramiques non conductrices, etc.

Avantages de l'usinage par décharge électrique

Les avantages uniques de l'usinage par décharge électrique en ont fait une technologie indispensable dans plusieurs industries de haute technologie.

- Haute précision et excellent état de surface : En tant que procédé sans contact, l'usinage par décharge électrique permet d'obtenir une précision dimensionnelle extrêmement élevée et de créer des caractéristiques internes complexes et des angles vifs, ce qui serait impossible avec les méthodes traditionnelles. Ce procédé permet également d'obtenir une finition de surface supérieure, en particulier sur les matériaux durs.

- Capacité à usiner des matériaux durs : L'usinage par décharge électrique peut facilement traiter des matériaux tels que l'acier trempé, le carbure de tungstène et les alliages de titane qui sont impossibles à traiter avec les méthodes de coupe traditionnelles. L'ensemble du processus étant sans contact, il ne crée pas de contrainte mécanique, ce qui évite la déformation de la pièce et l'usure de l'outil, garantissant ainsi un usinage stable et cohérent.

- Formes complexes : La nature sans contact du processus permet de créer des caractéristiques internes complexes et des angles vifs, ce qui n'est pas possible avec les méthodes traditionnelles.

Inconvénients de l'usinage par décharge électrique

- Vitesse d'usinage lente : Par rapport au fraisage ou au tournage traditionnels, l'électroérosion est un processus très lent, en particulier lorsqu'il s'agit d'enlever un grand volume de matériau.

- Consommation d'énergie élevée : Le processus d'électroérosion nécessite une quantité importante d'énergie électrique, ce qui augmente directement les coûts de production.

- Limites matérielles : En raison de sa dépendance à l'égard des décharges électriques, ce procédé est limité à l'usinage des matériaux conducteurs d'électricité et ne peut être utilisé sur des matériaux non conducteurs tels que les céramiques ou les plastiques.

- Questions relatives à la qualité de la surface : L'EDM peut laisser une "couche de refonte" sur la surface de la pièce, qui est une couche de matériau fondu et resolidifié. Cette couche peut affecter les propriétés physiques du matériau et nécessiter un post-traitement supplémentaire pour éliminer ou améliorer la qualité de la surface.

Applications de l'usinage par décharge électrique

- Fabrication de moules et d'outils : l'usinage par électroérosion est largement utilisé pour fabriquer des moules d'injection de précision, des moules de coulée sous pression et des matrices d'emboutissage, garantissant ainsi la qualité et l'homogénéité du produit final.

- Aéronautique:Dans la fabrication des moteurs d'avion, l'usinage par décharge électrique est utilisé pour créer de minuscules trous de refroidissement dans les pales de turbine. La précision de ces trous a un impact direct sur les performances et la durée de vie du moteur.

- Dispositifs médicaux : ce procédé est utilisé pour produire des outils chirurgicaux miniatures de haute précision et des implants orthopédiques, tels que des vis à os en titane. Sa haute précision et ses caractéristiques d'usinage sans contrainte sont essentielles pour la sécurité du produit.

Conclusion

Usinage par décharge électrique est plus qu'une simple méthode de fabrication ; c'est la pierre angulaire de la fabrication de précision moderne. En contrôlant avec précision l'énergie électrique, il surpasse les processus traditionnels, permettant l'usinage des matériaux les plus durs, la création des formes les plus complexes et l'obtention d'une précision et d'une cohérence inégalées. Au fur et à mesure que la technologie évolue, l'usinage par décharge électrique jouera un rôle encore plus central dans l'innovation industrielle future, en nous aidant à concrétiser davantage de projets.

Si vous avez des questions sur cette technologie puissante ou si vous souhaitez discuter des avantages qu'elle peut apporter à vos projets, n'hésitez pas à nous contacter.