L'électrodéposition est l'une des méthodes de finition de surface les plus courantes et les plus efficaces utilisées après l'usinage CNC. En déposant une fine couche métallique sur la surface d'une pièce, les ingénieurs peuvent améliorer de manière significative sa résistance à la corrosion et à l'usure, sa conductivité et son apparence. Comparée à l'anodisation, à la passivation ou à la peinture, la galvanoplastie forme un revêtement métallique plus fonctionnel et contrôlé avec plus de précision. Elle joue un rôle essentiel dans l'obtention de performances et d'une qualité esthétique dans des industries telles que l'automobile, l'aérospatiale, la fabrication de moules et la mécanique de précision. Les sections suivantes expliquent ce qu'est la galvanoplastie, quand l'utiliser, comment elle fonctionne, ses principaux types, les matériaux appropriés et les principales applications.

Qu'est-ce que la galvanoplastie ?

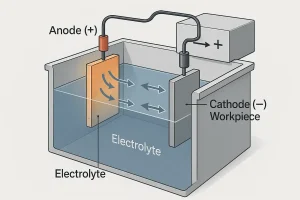

L'électrodéposition est un processus électrochimique contrôlé dans lequel les ions métalliques d'une solution électrolytique sont réduits sur la surface d'une pièce conductrice sous l'effet d'un courant électrique externe. Dans une configuration typique, la pièce agit comme une cathode et le métal de revêtement comme une anode, tous deux immergés dans une solution de sel métallique. Lorsque le courant passe, les ions métalliques migrent vers la cathode et forment un revêtement métallique dense.

Illustration de l'installation de galvanoplastie, montrant l'anode, la cathode, le bain d'électrolyte et la direction du courant électrique.

C'est pourquoi on parle de "galvanoplastie" : Le terme "électro" fait référence à l'utilisation de l'énergie électrique pour entraîner la réaction chimique, tandis que le terme "placage" désigne le dépôt d'une couche métallique sur la surface. Le revêtement obtenu renforce la dureté, la conductivité et la résistance à la corrosion, tout en améliorant l'aspect général du composant.

Quand utiliser la galvanoplastie ?

L'électrodéposition est utilisée lorsque les pièces usinées doivent être plus performantes en termes de résistance à la corrosion, de résistance à l'usure ou de propriétés électriques. Elle est généralement réalisée après toutes les étapes d'usinage et de polissage, en tant que traitement de surface final avant l'assemblage.

Les cas d'utilisation les plus courants sont les suivants :

- Protection contre la corrosion : Nickelage ou zingage des pièces en acier et en fer pour prévenir la rouille et l'oxydation.

- Résistance à l'usure : Chromage dur sur les arbres, les moules et les tiges de piston pour augmenter la dureté de la surface.

- Amélioration de l'électricité : Placage d'étain, d'argent ou d'or sur les composants en cuivre et en laiton pour améliorer la conductivité et la soudabilité.

- Finition décorative : Placage de nickel brillant ou de chrome sur les pièces en acier inoxydable et en aluminium pour un aspect métallique réfléchissant.

L'électrodéposition est idéale pour les composants fonctionnant dans des environnements humides, corrosifs ou à fort coefficient de frottement. Elle offre une protection durable et une finition visuelle raffinée sans affecter la précision dimensionnelle.

Comment réaliser l'électrodéposition

Le processus de galvanoplastie comprend généralement trois étapes : le prétraitement, l'électrodéposition et le post-traitement. Chaque étape affecte directement l'adhérence du revêtement, la qualité de la surface et la durabilité à long terme.

Prétraitement

Avant le placage, la pièce doit être soigneusement nettoyée et activée. Cela comprend le dégraissage, le décapage à l'acide et l'élimination des oxydes. Tout film d'huile ou d'oxyde restant peut provoquer des cloques ou un décollement. Un prétraitement adéquat garantit une forte adhérence et un dépôt uniforme des ions métalliques.

Dépôt électrolytique

Il s'agit de l'étape centrale de la galvanoplastie. En contrôlant la tension, la densité du courant, la température et le temps, les ions métalliques sont déposés uniformément sur la surface de la pièce.

Les paramètres typiques du processus varient : le nickelage fonctionne souvent à 45 °C et à 1-6 A/dm², tandis que le chromage nécessite une tension plus élevée et une efficacité de courant plus faible.

L'épaisseur du revêtement varie généralement de 5 à 50 µm, ce qui détermine à la fois les performances mécaniques et l'aspect de la surface.

Post-traitement

Après le placage, la pièce subit un rinçage, une neutralisation, un séchage et parfois un polissage ou un scellement. Le revêtement est ensuite testé en termes d'épaisseur, d'adhérence, de brillance et de résistance à la corrosion. Le post-traitement garantit l'uniformité de l'aspect et la stabilité à long terme du revêtement.

Principaux types de galvanoplastie

Les technologies de galvanoplastie peuvent être classées en plusieurs catégories principales en fonction de la forme du courant, du mécanisme chimique et de la méthode de traitement des pièces.

Chaque approche offre des avantages différents en termes de qualité du revêtement, de coût du processus et d'adaptation à des géométries de composants spécifiques.

1. Placage conventionnel en courant continu

Le procédé de galvanoplastie le plus répandu, le dépôt en courant continu, consiste à appliquer un courant constant pour déposer des ions métalliques sur la surface.

Elle offre un contrôle stable de l'épaisseur du revêtement, un équipement simple et un faible coût, ce qui la rend adaptée à la plupart des matériaux conducteurs.

Cependant, une distribution inégale du courant peut se produire sur des géométries complexes, entraînant des bords trop épais ou des coins intérieurs trop minces.

Applications typiques : Nickelage, chromage ou zingage des arbres, des boulons et des pièces décoratives.

2. Placage par impulsion et par impulsion inverse

Cette méthode consiste à alterner les impulsions de courant ou à inverser la polarité pour affiner la structure du grain, réduire les tensions et améliorer l'adhérence.

Il produit des revêtements plus denses, plus lisses et plus brillants que la métallisation DC conventionnelle, ce qui est idéal pour les pièces de haute précision présentant des exigences de surface strictes.

L'inconvénient est que le coût de l'équipement est plus élevé et que le contrôle du processus est plus complexe.

Applications typiques : Cavités de moules, connecteurs électroniques et composants de précision à haute brillance.

3. Placage chimique (sans électrolyse)

Le dépôt chimique repose sur une réaction de réduction chimique plutôt que sur un courant externe.

Son principal avantage est l'uniformité exceptionnelle du revêtement, même dans les trous borgnes, les filetages et les cavités internes.

Le placage chimique à base de nickel (Ni-P ou Ni-B) est largement utilisé à la fois comme couche fonctionnelle et comme couche de base.

Le contrôle du processus est complexe, car la composition et la température du bain doivent être maintenues avec précision.

Applications typiques : Boîtiers en aluminium, corps de vanne de précision, substrats en plastique et composants aérospatiaux.

4. Méthodes de placage mécaniques et spécialisées

Il s'agit notamment du placage au tonneau, du placage à crémaillère et du placage à la brosse :

- Placage du canon : Les petites pièces sont placées dans un tambour rotatif immergé dans l'électrolyte ; ce procédé est peu coûteux et efficace pour la production de masse.

- Placage des crémaillères : Les pièces sont fixées sur des supports conducteurs pour un revêtement uniforme, idéal pour les pièces de grande taille ou d'aspect critique.

- Placage au pinceau : Un outil anodique portable permet d'appliquer le revêtement directement pour des réparations ou des retouches localisées.

Chaque méthode établit un équilibre différent entre l'efficacité, la qualité et le coût.

Applications typiques : Fixations (placage au tonneau), boîtiers décoratifs (placage à crémaillère) et réparation d'outils (placage à la brosse).

Matériaux adaptés à l'électrodéposition

Comparaison visuelle des finitions électrolytiques courantes telles que les pièces nickelées, chromées et zinguées utilisées dans la fabrication de précision.

Les différents matériaux de base nécessitent une préparation de surface spécifique pour garantir l'adhérence. Le tableau ci-dessous résume les matériaux usinables typiques, la compatibilité de la métallisation et les principales remarques concernant le processus.

| Matériau | Compatibilité avec le placage | Revêtement/procédé recommandé | Notes |

|---|---|---|---|

| Acier au carbone et acier allié | Excellent | Nickel, chrome, zinc | Assurer un nettoyage complet ; éviter la fragilisation par l'hydrogène |

| Acier inoxydable | Bon | Nickel, or | L'activation acide est nécessaire pour éliminer le film passif |

| Cuivre et laiton | Excellent | Étain, argent, or | Conductivité élevée ; idéal pour le placage fonctionnel |

| Aluminium et alliages | Modéré | Base en nickel chimique + dessus en nickel/chrome | La couche de base chimique améliore l'adhérence |

| Titane, magnésium, plastiques | Difficile | Nickel chimique ou métaux précieux | Nécessite un prétraitement conducteur ; coût plus élevé |

Avantages de la galvanoplastie

- Améliore considérablement la résistance à la corrosion (brouillard salin > 300 h)

- Dureté de la surface jusqu'à HV 800 ou plus

- Améliore la conductivité, la lubrification et la soudabilité

- Permet d'obtenir des finitions décoratives brillantes ou mates

- Processus mature, rentable, adapté à la production de masse

Limites et considérations

- Epaisseur inégale sur des géométries complexes

- Les déchets d'électrolyte nécessitent un traitement environnemental

- Le placage multicouche augmente la durée et le coût du processus

- Un mauvais prétraitement peut provoquer des cloques ou une desquamation.

- Une inspection stricte est nécessaire pour vérifier l'uniformité de l'épaisseur et de l'adhérence.

Applications typiques

- Machines et moules : Chromage dur pour des surfaces d'outils résistantes à l'usure

- Automobile : Revêtements de zinc ou de nickel pour les arbres, les boulons et les tiges hydrauliques

- Électronique : Placage d'or ou d'étain pour améliorer la conductivité et la résistance à l'oxydation

- Aérospatiale et médecine : Revêtements composites pour la protection contre la corrosion et l'esthétique

Conclusion

L'électrodéposition reste un processus clé de post-usinage qui combine à la fois des performances fonctionnelles et décoratives.

En choisissant le bon métal de revêtement et la bonne méthode de placage, les fabricants peuvent atteindre l'équilibre souhaité entre le coût, la durabilité et l'apparence des composants de précision.

Demandez un devis à notre équipe d'ingénieurs ou téléchargez vos dessins pour obtenir rapidement une étude et un devis de galvanoplastie.