L'aluminium est l'un des matériaux les plus utilisés dans l'usinage CNC, la fabrication de précision et l'ingénierie légère. Sa popularité est due à la combinaison unique d'une faible densité, d'un rapport résistance/poids élevé, d'une résistance à la corrosion et d'une excellente usinabilité. Qu'il s'agisse de concevoir des cadres structurels, des composants robotiques, des supports aérospatiaux, des boîtiers électroniques ou des pièces automobiles, il est essentiel de comprendre la densité de l'aluminium pour obtenir une estimation précise du poids, une prévision des performances et une planification des coûts.

Ce guide offre une compréhension claire de la densité de l'aluminium dans les alliages couramment utilisés et explique comment ces valeurs influencent le poids de la pièce, la rigidité, l'estimation de la charge d'usinage et les performances globales de la conception. Il comprend également des tableaux détaillés sur les alliages et des méthodes pratiques de calcul du poids pour les ingénieurs CNC.

Quelle est la densité de l'aluminium ?

La densité d'un matériau est définie comme la masse par unité de volume (ρ = m/V). Pour l'aluminium, les valeurs de densité standard sont les suivantes

- 2,70 g/cm³

- 2700 kg/m³

- 0,0975 lb/in³

Cette densité représente environ un tiers de celle de l'acier et du cuivre. C'est pourquoi le remplacement de métaux plus lourds par de l'aluminium permet de réduire considérablement le poids tout en conservant une intégrité structurelle suffisante, ce qui fait de l'aluminium un matériau essentiel dans l'aérospatiale, l'automobile, l'électronique et l'automatisation industrielle.

Facteurs influençant la densité de l'aluminium

Bien que le chiffre de 2,70 g/cm³ soit couramment cité, les alliages d'aluminium présentent des variations de densité faibles mais significatives dues à la composition et aux processus de fabrication. Comprendre pourquoi la densité varie aide les ingénieurs à sélectionner l'alliage approprié pour les applications sensibles au poids.

Éléments d'alliage

Les différents éléments d'alliage ont des densités différentes, ce qui entraîne des variations du poids de l'alliage final.

- Magnésium (Mg) et Silicium (Si) sont plus légers que l'aluminium.

Alliages riches en Mg ou en Si - tels que 5052, 5083et 6063-ont tendance à avoir une densité légèrement inférieure. - Cuivre (Cu) et Zinc (Zn) sont plus lourds.

Alliages à haute résistance pour l'aérospatiale tels que 2024, 7075et 7050 ont une densité plus élevée en raison de leur teneur élevée en Cu ou en Zn.

Dans le domaine de l'ingénierie pratique, cela signifie :

Le 5083 peut être l'un des alliages structurels les plus légers couramment utilisés,

tandis que les 7075 et 7050 se situent à l'extrémité la plus lourde de la famille des aluminiums.

Processus de fabrication

La densité est également influencée par le mode de production du matériau :

- Aluminium forgé (extrudé, laminé, forgé) présente une microstructure dense et uniforme.

Sa densité est cohérente et correspond étroitement aux valeurs théoriques. - Aluminium moulé peuvent contenir des micro-porosités ou des structures granulaires plus importantes.

Par conséquent, les alliages coulés comme l'A380, l'A356 et l'ADC12 peuvent présenter de légers écarts entre la densité théorique et la densité mesurée.

Cette différence est importante lorsqu'il s'agit de calculer le poids du stock pour l'usinage CNC après la coulée.

Traitement thermique

Traitements thermiques tels que T6, T651ou T73 affectent la résistance et la dureté, mais ont effet négligeable sur la densité.

Pour les calculs de poids, les ingénieurs peuvent supposer que tous les états de température d'un même alliage ont la même densité.

Densité des alliages d'aluminium courants

Dans la pratique, les alliages d'aluminium sont généralement regroupés dans les catégories suivantes alliages corroyés et alliages de fonderieCes deux catégories couvrent presque toutes les applications, de l'usinage CNC aux pièces de structure et d'habillage. Les tableaux ci-dessous résument les valeurs de densité des nuances les plus utilisées dans l'industrie manufacturière mondiale.

Alliages d'aluminium corroyés

Les alliages corroyés sont utilisés pour les tôles, les plaques, les barres et les extrusions et constituent l'essentiel des matériaux d'usinage CNC. Ces alliages offrent une densité constante et un comportement mécanique prévisible.

| Alliage | Densité (g/cm³) | Notes |

|---|---|---|

| 1050 | 2.70 | Aluminium commercialement pur ; doux mais ductile |

| 3003 | 2.73 | Feuille à usage général, résistance moyenne |

| 5052 | 2.68 | Qualité marine ; bonne formabilité et résistance à la corrosion |

| 5083 | 2.66 | Ténacité élevée ; parmi les alliages structurels les plus légers |

| 6061-T6/T651 | 2.70 | L'alliage d'usinage CNC le plus polyvalent |

| 6063 | 2.69 | Extrusions, dissipateurs thermiques, profils architecturaux |

| 6082 | 2.70 | Cadres structurels ; courants sur les marchés de l'UE |

| 2024 | 2.78 | Haute résistance à la fatigue ; aérospatiale |

| 7075-T6 | 2.81 | Aluminium à haute résistance ; densité accrue |

Les alliages d'aluminium corroyé couvrent la majorité des pièces structurelles et fonctionnelles de la CNC, y compris les supports, les boîtiers, les bras robotisés, les cadres et les montages de précision.

Alliages d'aluminium moulé

La fonte d'aluminium est utilisée lorsque des formes complexes ou de grands volumes sont nécessaires. Les pièces moulées sont souvent usinées par la suite pour obtenir des tolérances précises et des surfaces d'étanchéité.

| Alliage | Densité (g/cm³) | Utilisation courante |

|---|---|---|

| A356 | 2.68 | Boîtiers, roues et pièces moulées par gravité |

| A380 | 2.71 | Boîtiers de moteur et couvercles de boîte de vitesses moulés sous pression |

| ADC12 | 2.74 | Pièces moulées sous pression à parois minces et complexes |

| ZL101 | 2.68 | Alliage de fonderie à usage général |

| MIC-6 | 2.79 | Plaque d'outillage moulée de précision utilisée pour les montages CNC |

Les alliages moulés sont essentiels lorsque l'usinage est combiné à la coulée sous pression en amont ou à la coulée par gravité.

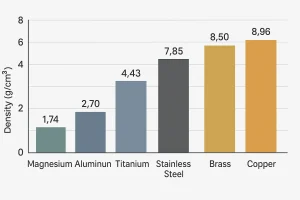

Comparaison de la densité avec d'autres métaux

La comparaison de l'aluminium avec d'autres métaux montre pourquoi il domine la conception de structures légères. Le tableau ci-dessous présente les matériaux d'ingénierie courants.

| Matériau | Densité (g/cm³) | Par rapport à l'aluminium |

|---|---|---|

| Aluminium | 2.70 | 1.0× |

| Alliage de magnésium | 1.74 | 0.64× |

| Alliage de titane | 4.43 | 1.64× |

| Acier inoxydable | 7.85 | 2.9× |

| Laiton | 8.50 | 3.15× |

| Cuivre | 8.96 | 3.32× |

C'est la raison pour laquelle l'aluminium est préféré lorsque la réduction du poids est essentielle mais que le magnésium ou le titane ne sont pas viables en raison du coût ou des contraintes mécaniques.

Impact de la densité de l'aluminium sur l'ingénierie

La densité de l'aluminium détermine directement le comportement d'un composant dans des conditions d'ingénierie réelles. Elle affecte la rigidité structurelle, la réponse dynamique, le comportement à la fatigue, la charge du moteur, l'efficacité thermique et même le coût total de fabrication. La compréhension de ces relations permet une meilleure sélection des matériaux et des décisions de conception plus précises pour les projets CNC.

Optimisation du poids et de la structure

La réduction du poids des composants est cruciale dans les systèmes qui impliquent des mouvements, des limites de charge utile ou une consommation d'énergie. La faible densité de l'aluminium permet aux ingénieurs de réduire la masse sans sacrifier la résistance. En outre, comme la rigidité augmente avec l'épaisseur³, les concepteurs peuvent augmenter la taille des sections pour améliorer la rigidité tout en conservant un poids total faible.

C'est pourquoi les matériaux 6061, 6082 et 5052 sont des choix populaires pour les cadres, les bases de machines, les fixations et les boîtiers extérieurs.

Performance dynamique et inertie

Dans les systèmes en mouvement, la masse détermine l'inertie. Une densité plus faible réduit la force nécessaire à l'accélération et à la décélération (F = ma). Ceci est particulièrement important dans :

- effecteurs robotiques

- modules linéaires à grande vitesse

- stades de mouvement de précision

- l'outillage automatisé léger

En minimisant l'inertie, les composants en aluminium peuvent améliorer le temps de cycle, réduire la charge du moteur et améliorer la réactivité.

Rapport résistance/poids et efficacité de la rigidité

Les alliages à haute résistance comme le 7075 et le 2024 offrent une résistance exceptionnelle tout en restant beaucoup plus légers que l'acier. Cette combinaison permet une optimisation de type aérospatial où les composants doivent être aussi résistants que possible tout en restant légers.

Dans le domaine de l'usinage CNC, cela permet :

- supports légers mais rigides

- des cadres rigides qui résistent à la flexion sous l'effet d'une charge

- pièces de haute performance pour les drones et les véhicules performants

Estimation du coût des matériaux et du stock d'usinage

Le prix des matières premières étant fixé en fonction du poids, la densité a une incidence directe sur les coûts d'approvisionnement. Les alliages à haute densité sont plus lourds, ce qui a une incidence sur les coûts d'approvisionnement :

- Coût de la nomenclature

- le temps d'usinage (via le volume d'enlèvement de matière)

- coûts d'expédition et de logistique

Des données précises sur la densité améliorent la précision des devis, tant pour les prototypes que pour la production de masse.

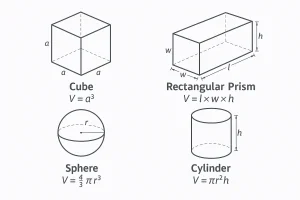

Comment calculer le poids des pièces en aluminium

Le calcul précis du poids est une étape essentielle de la conception, de l'estimation des coûts et de la planification de l'usinage CNC. En connaissant la densité de l'alliage sélectionné, les ingénieurs peuvent évaluer les besoins en matières premières, les charges structurelles et les coûts d'expédition ou de logistique. La formule de base pour calculer le poids est la suivante :

Poids (kg) = Volume (cm³) × Densité (g/cm³) ÷ 1000

Les exemples suivants montrent comment cette formule est appliquée dans des scénarios d'usinage courants.

Plaque d'aluminium (base du projecteur)

- Matériau : 6061

- Taille : 500 × 300 × 20 mm

- Volume : 3000 cm³

- Poids : 8,1 kg

Cette méthode est généralement utilisée pour les plaques de base, les blocs d'outillage et les pièces CNC rectangulaires.

Barre ronde en aluminium (stock de tournage)

- Matériau : 7075

- Taille : Ø50 mm × 200 mm

- Poids : ≈ 1,10 kg

Utile pour estimer la matière première pour les opérations de tournage ou les composants tournés.

Extrusions complexes

Pour les profils d'extrusion irréguliers, le poids est calculé en utilisant :

Poids = Surface de la section transversale (de la CAO) × Longueur × Densité

Par ailleurs, les fournisseurs fournissent souvent kg/m pour chaque modèle d'extrusion.

Ces calculs permettent de déterminer la surépaisseur d'usinage, les quantités d'approvisionnement en matériaux et la masse finale prévue de la pièce, ce qui permet d'établir des devis et de planifier la production avec plus de précision.

Applications où la densité est essentielle

L'aluminium est largement utilisé dans la fabrication, mais certaines applications dépendent plus que d'autres de sa faible densité. Dans ces scénarios, la réduction de la masse améliore directement la capacité de charge, l'efficacité énergétique, la réponse à l'accélération ou le comportement structurel sous charge dynamique. La densité de l'aluminium n'est donc pas seulement une propriété du matériau, elle devient un paramètre de conception essentiel.

Structures aérospatiales

Les nervures, les supports, les cadres et les composants structurels intérieurs des aéronefs font appel à l'aluminium pour maintenir la masse totale dans des limites strictes. Les alliages tels que 2024 et 7075 offrent une grande résistance tout en conservant un poids suffisamment faible pour maintenir l'efficacité énergétique et le rapport poussée/poids.

Plateaux et boîtiers pour batteries de véhicules électriques

L'autonomie des véhicules est fortement influencée par la masse totale. L'utilisation de l'aluminium pour les boîtiers de batterie et les plateaux de soubassement permet de réduire le poids de la structure tout en offrant une rigidité, une résistance à la corrosion et une conduction thermique suffisantes pour la gestion de la chaleur.

Effecteurs terminaux et ensembles de mouvement robotiques

Dans l'automatisation à grande vitesse, la réduction de l'inertie est essentielle pour une accélération rapide et un contrôle précis. Les outils, les plaques d'adaptation et les supports en aluminium permettent de réduire la masse en mouvement, la charge des servomoteurs et le temps de cycle dans les systèmes robotiques.

Dissipateurs thermiques et composants thermiques

Les modules thermiques dans l'électronique de puissance et les équipements de communication utilisent souvent l'aluminium parce qu'il offre une forte dissipation de la chaleur pour un tiers du poids du cuivre. Cela permet d'éviter une masse excessive sur les circuits imprimés ou les boîtiers tout en maintenant des performances thermiques fiables.

Conclusion

La plupart des alliages d'aluminium se situent dans une fourchette de densité de 2,66-2,83 g/cm³avec de petites variations dues à des éléments d'alliage et à des procédés de fabrication différents. Bien que ces différences puissent sembler mineures, elles ont une incidence significative sur le poids des pièces, les exigences en matière d'usinage, la rigidité structurelle et la réponse dynamique des assemblages mobiles.

Une bonne compréhension de la densité de l'aluminium permet aux ingénieurs de faire de meilleurs choix de matériaux, d'estimer avec plus de précision la charge d'usinage et d'optimiser les conceptions pour obtenir des performances légères. Ceci est particulièrement important dans les secteurs où la charge utile, la consommation d'énergie ou l'efficacité des mouvements sont critiques.

Si vous avez besoin d'un usinage CNC pour 6061, 7075, 5052, 5083, A380, ADC12, MIC-6 ou tout autre alliage d'aluminium, n'hésitez pas à nous contacter. téléchargez vos fichiers CAO. Notre équipe d'ingénieurs fournira une évaluation détaillée et un devis de production rapide.