5軸CNCマシニングは、精密製造における最も先進的で効率的な技術の一つである。従来の3軸システムとは異なり、5軸加工機は、切削工具やワークピースを次のような方向に移動させることができます。 5つの軸 を同時に実現します。この拡張された動きにより、1回のセットアップで複雑な形状や曲面の作成が可能になり、精度と生産性が飛躍的に向上しました。

航空宇宙タービンから複雑な医療用インプラントまで、高性能パーツを必要とする業界では、設計および品質要件を満たすために5軸加工への依存度が高まっています。この記事では、5軸CNCマシニングの主な利点、中核機能、実際のアプリケーションを紹介し、エンジニアやバイヤーが現代の製造業における5軸マシニングの価値をより理解できるようにします。

5軸CNC加工とは?

5軸CNCマシニングは、切削工具が5軸(X、Y、Z、および2つの回転軸(AおよびB))に沿って移動するサブトラクティブ製造プロセスである。この同時移動により、複雑な形状を持つ非常に複雑な部品を1回のセットアップで作成することができ、複数の固定具や再配置の必要性を減らすことができます。

ツールパスが3方向に限定される3軸加工とは異なり、5軸システムはより大きな自由度を提供します。そのため、高精度と厳しい公差が要求される航空宇宙、医療、自動車部品に最適です。

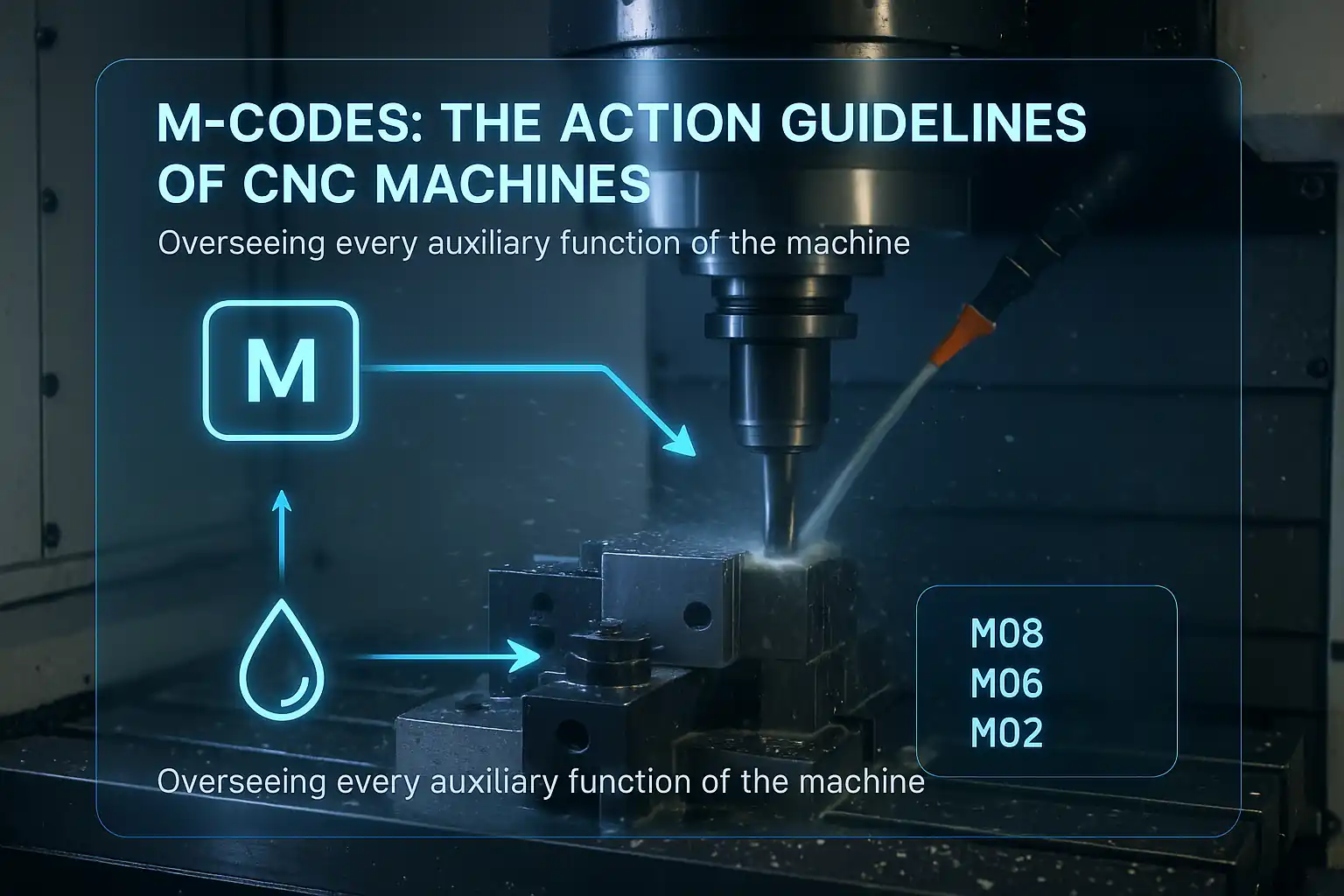

CAMソフトウェアとプログラミング要件

5軸CNC加工を成功させるための重要なコンポーネントの1つは、高度なCNC技術を使用することである。 CAM (コンピュータ支援製造)ソフトウェアです。これらのプログラムは、3次元CADモデルを機械の多軸動作を駆動する正確なツールパスに変換します。3軸プログラミングに比べ、5軸ツールパスの生成は、工具やワークの連続的な回転や傾きにより、かなり複雑になります。

5軸加工機の能力をフルに活用するために、メーカーは衝突検出、工具姿勢の最適化、ダイナミックモーションコントロールをサポートするCAMソフトウェアに依存しています。業界では、HyperMill、Mastercam、Siemens NX、Fusion 360などのプログラムが一般的に使用されています。

適切なプログラミングは、部品の精度を保証するだけでなく、機械の摩耗を最小限に抑え、生産効率を向上させます。熟練したプログラマーは、固定具戦略、軸運動学、および特定の機械用に出力を微調整するための後処理も理解しなければなりません。

5軸加工が進化し続ける中、最適な結果を得るためには、有能なCAMソフトウェアと経験豊富なプログラマーへの投資が不可欠です。

衝突検出とツールパスの最適化を含む、5軸CNCプログラミングに使用される高度なCAMソフトウェアインターフェース。

5軸CNC加工の利点

5軸CNC加工の最も大きな利点のひとつは、少ない段取り替えで高精度で複雑なパーツを製造できることです。1回の操作で複数の角度から加工することで、メーカーは再位置決めの必要性をなくすことができ、時間を節約できるだけでなく、人為的ミスのリスクも低減できます。

さらに、5軸システムは、切削工具がワークピースに対して最適な姿勢を維持できるようにすることで、より優れた表面仕上げを可能にします。これは、タービンブレード、金型、医療用インプラントなど、滑らかな輪郭を必要とする用途で特に価値があります。

セットアップ時間の短縮と精度の向上は、プロトタイピングと本格的な生産の両方において、効率の向上とコスト削減にもつながる。

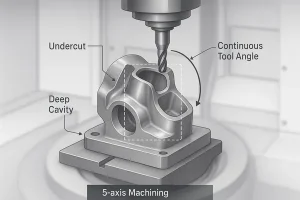

5軸CNCマシニングのコア機能

5軸CNCマシニングは、従来の3軸システムとは比較にならないレベルの精度と汎用性を提供します。重要な機能のひとつは、アンダーカット、深いキャビティ、複雑な輪郭を、複数のセットアップや専用工具なしで加工できることです。これにより、エンジニアは、他の方法では実用的でない、または製造が不可能な複雑な形状の部品を設計することができます。

もう一つの主要な機能は、連続5軸加工で、工具はプロセス全体を通して最適な切削角度を維持することができます。その結果、サイクルタイムが短縮され、加工面品位が向上し、工具摩耗が減少します。これは、チタン、インコネル、焼入れ鋼などの高価値材料に最適です。

最新の5軸加工機は、先進的なCAD/CAMソフトウェアとも互換性があり、製造開始前にツールパスのシミュレーションと最適化を行うことができます。このデジタル統合により、一貫性が向上し、プログラミング時間が短縮され、大量生産だけでなく、ラピッドプロトタイピングもサポートします。

アンダーカット、ディープキャビティ加工、連続工具調整など、5軸CNC加工のコア機能を可視化。

5軸CNC加工に最適な材料

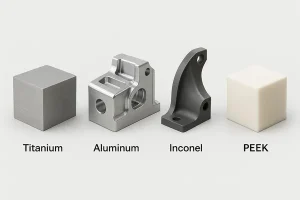

5軸CNC加工の可能性を最大限に発揮するには、多軸精度と最小限の再位置決めのメリットを享受できる素材との組み合わせが最適です。以下のような金属 チタン, アルミニウムそして インコネル は、その強度、軽量特性、構造的完全性により、一般的に使用されている。これらの材料は、機械的性能と軽量化の両方が不可欠な航空宇宙用途や医療用途で特に普及している。

例えば、こうだ、 チタン は生体適合性と耐食性に優れ、インプラントや手術器具に理想的です。 アルミニウム は、その優れた加工性と強度対重量比により、航空機部品に広く使用されている。 インコネル高性能ニッケル合金は、タービンブレードのような極端な温度と機械的ストレスにさらされる部品に適している。

金属に加えて、 高性能プラスチック ような 覗き見 そして デルリン も5軸システムで加工可能です。これらの材料は、電子機器ハウジング、精密治具、耐薬品性や絶縁性が要求される部品に使用されている。

適切な材料を選択することは、部品の製造性と長期的な性能の両方を確保する上で非常に重要です。5軸CNCマシニングは、このような幅広い加工に対応できるため、材料の選択と最終的な部品の品質の両方において、比類のない柔軟性をエンジニアに提供します。

航空宇宙、医療、産業用途の5軸CNCマシニングで使用される一般的な材料。

表面仕上げと公差

5軸CNC加工の決定的な強みの一つは、優れた表面仕上げと極めて厳しい公差を達成する能力です。工具がワークピースに最適な角度からアプローチできるため、アライメントエラーや表面の不一致を引き起こすことが多い、再位置決めや二次加工の必要性が減少します。

同時5軸加工によって可能になる連続的で中断のない切削動作は、ツールマークやびびりを最小限に抑え、複雑な輪郭であっても滑らかなサーフェスを生成します。これは、航空宇宙産業や医療産業など、空力効率や生体適合性が正確な表面品質に依存する産業で特に価値があります。

公差に関しては、5軸加工機は、機械、工具、セットアップにもよりますが、±0.005mm以内の公差を日常的に保持することができます。このレベルの精度は、タービンブレード、整形外科用インプラント、光学ハウジングアセンブリなど、高性能のフィットを必要とする部品に不可欠です。

高品質な仕上げと一貫した公差により、後加工の必要性を減らし、時間とコストを節約すると同時に、製品の完全性を向上させます。

5軸CNC加工のアプリケーション

5軸CNCマシニングの多用途性により、精度、複雑さ、信頼性が重要視されるさまざまな産業で不可欠なものとなっています。

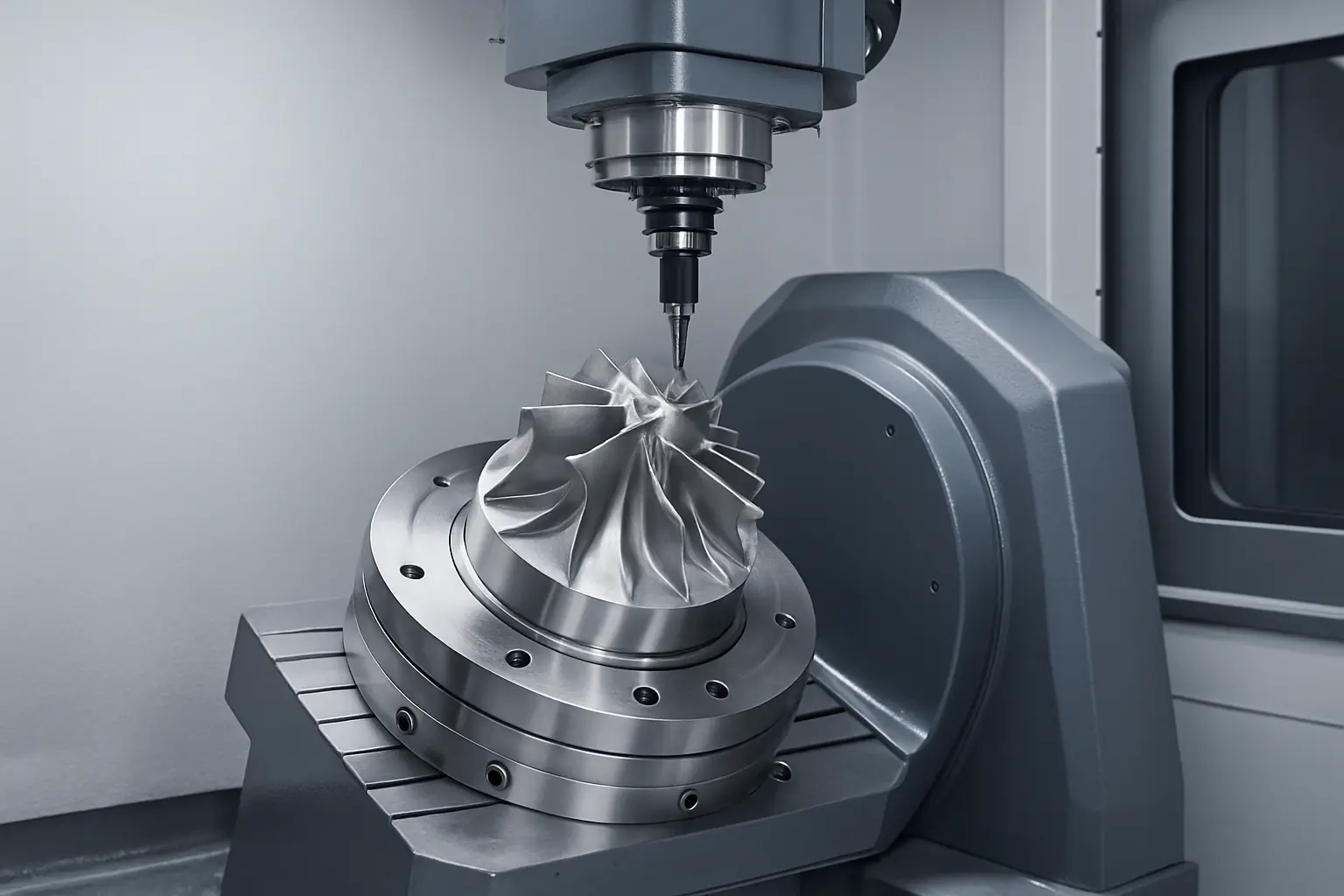

航空宇宙

航空宇宙分野では、高い強度対重量比と精密な空力プロファイルを必要とするタービンブレード、エンジン部品、構造フレーム、ハウジングの製造に5軸加工が使用されています。

医療機器

医療メーカーは、整形外科用インプラント、手術器具、歯科用コンポーネントの製造に5軸加工を利用しています。 複雑な形状微細な表面仕上げ、生体適合性材料。

自動車:

自動車用アプリケーションには、プロトタイプエンジン、トランスミッションケース、サスペンション部品、金型工具などがあります。1回のセットアップで部品の全面を加工できるため、納期が短縮され、寸法精度が一定に保たれます。

エネルギー部門

5軸加工は、インペラ、ポンプハウジング、タービンディスクのような、曲面を特徴とすることが多く、卓越した機械的特性が要求される部品に、エネルギー分野でも使用されています。

多様な素材や形状をサポートする5軸CNCマシニングは、失敗が許されない産業で重要な役割を果たしている。

製造能力を高める準備はできていますか?

航空宇宙グレードの部品を開発する場合でも、医療部品や自動車部品でより厳しい公差を求める場合でも、5軸CNCマシニングはプロジェクトが求める精度と柔軟性を提供します。明和CNCでは、最新鋭の5軸加工機と専門のエンジニアリングチームが、お客様の最も困難な要求をサポートする準備ができています。

お問い合わせ カスタムCNCマシニングのニーズについてご相談いただくか、無料のお見積もりをご依頼ください。

5軸加工の原理、機械の種類、設計のヒントなど、体系的な概要をお探しですか?

完全版 5軸CNC加工ガイド をご覧いただきたい。