はじめに精密製造の新時代を切り拓く

現代の製造現場では、より高い精度、より複雑な形状、より短い生産サイクルのあくなき追求が続いている。このような背景から 5軸加工技術 は、産業の進歩を推進する極めて重要な力として急速に台頭してきた。コンピュータ数値制御(CNC)技術を駆使したこの高度な切削加工法は、最終的な目的の物体が得られるまで、ソリッドブロックから余分な材料を徐々に除去するという彫刻に似た原理で動作し、最高品質の部品を生産する。

の核心である。 5軸テクノロジー そのユニークな同期機能にあり、5つの異なる軸に沿って切削工具や工作物を同時に操作することができる。この機能により、加工作業の精度、複雑さ、効率が大幅に向上し、製造の境界が広がる。

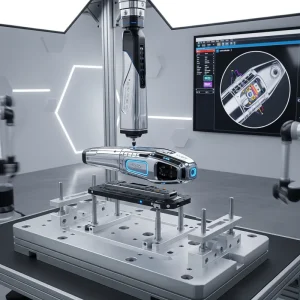

この画像は、5軸加工が複雑な部品の精密かつ効率的な生産を可能にする、先進的な製造業の典型的なシナリオを捉えたものです。工業生産の未来を形作る上で、自動化とCNC技術が果たす役割を浮き彫りにしている。

これは、従来の方法に対する単なる漸進的な改善ではなく、シーケンシャルなマルチセットアッププロセスから統合されたシングルセットアップオペレーションへの根本的なパラダイムシフトを意味する。本書は、5 軸加工を深く理解するための技術者向けガイドです。本書では、5 軸加工の基本原理、利点、課題、産業用アプリケーション、産業用アプリケーションのベストプラクティス、および効果的な導入と最適化のための主要なベストプラクティスについて説明しています。より広範な概要については、以下の記事もご覧ください。 5軸CNC加工:利点、能力、アプリケーション.

1.5軸加工の基本原則:3次元を超える運動の芸術

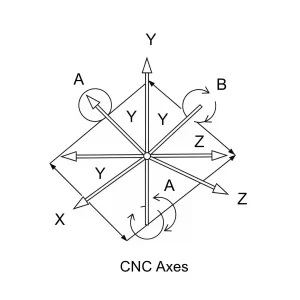

5つの運動軸(X、Y、Z、A、B/C)の説明

トラディショナル CNCマシン 主にX軸(水平方向の移動)、Y軸(垂直方向の移動)、Z軸(深さまたはワークピースに向かって/離れて移動)の3つの直線軸に沿って移動します。 5軸加工機 これら3つの基本的なリニア軸はそのままに、2つの回転軸を追加した:

この原理図は、5軸加工を定義する5つの運動軸(X、Y、ZのリニアとA、B、Cのロータリー)を鮮明に説明しています。これらの運動軸を理解することは、5軸CNCテクノロジーの高度な能力を把握するための基本です。

- A軸:この回転軸は通常、X軸を中心に回転し、切削工具やワーク自体を傾けることができます。この機能により、さまざまな角度や方向からの加工が容易になります。

- B軸:B軸はY軸を中心に回転する。A軸と同様、傾きや旋回が可能で、様々な角度からワークにアプローチできる自由度が高い。

- C軸:構成によっては、C軸はZ軸周りの回転を表し、トラニオンテーブルのセットアップでよく見られる。の「5」は 5軸 は、切削工具が移動できる方向の総数を意味します。これら2つの回転軸が追加されたことで、高度な回転と移動が容易になり、切削工具と材料との最適な接触が保証されます。一度のクランプで部品の最大5面を加工できるため、この同時操作は非常に重要です。基本的な軸についてさらに詳しく知りたい方は、以下のガイドをお読みください。 CNC加工における5つの軸とは?.

なぜ同時進行が重要なのか?

A軸とB軸(またはC軸)の統合は、単に自由度を増やすことではありません。加工プロセスを通じて、切削工具がワーク表面と最適な関係(多くの場合、接線方向)を維持できるようになることに、大きな影響があります。この「切削面に対する接線方向」の機能は、加工品質と加工効率の向上に直結し、各工具パスでより多くの材料を除去することを可能にします。特に、ボールエンドミルの中心点で線速度がゼロになるという、3軸加工における一般的な制限である、仕上げ面精度の低下や工具摩耗の加速につながる有害な問題を軽減します。この技術的な利点は 5軸加工 優位性:機械は、より多くの領域にアクセスできるだけでなく、それらの領域内でより高品質のカットを実行できます。これは、優れた表面仕上げに直結し、研磨のようなコストのかかる二次加工の必要性を大幅に削減または排除し、工具寿命を大幅に延長することで、コストと品質に大きなメリットをもたらします。

主な5軸機構成

異なるタイプ間の基本的な違い 5軸加工機 回転軸の配置は、固定された材料上で動作する旋回式ツールヘッド内か、ワーク自体を移動させる移動テーブルのどちらかにある。

-

一体型トラニオンテーブル

- (典型的なA-C回転軸構成):この構成は、テーブルを移動させることで可動範囲を実現し、特に大きなワークを確実にクランプするのに適しています。アンダーカット能力に優れ、一般的な回転範囲は+/-110度で、多くのスイベルヘッド設計の回転限界を上回ります。この設計は、旋回式ツールヘッドが占有するスペースを考慮する必要がないため、より大きな有効作業量に貢献します。この構成は、3軸加工から5面加工に移行するショップに好まれることが多く、そのアプローチは既存のリニア加工プロセスと概念的に似ているからです。

-

回転テーブル付きスイベルヘッド

- (通常はB-C回転軸構成):このセットアップでは、機械の主軸頭は固定テーブルの周りを移動する。ワークがテーブル上で静止しているため、重量のあるパーツの加工に最適です。大型の固定テーブルは汎用性に優れ、バイスを追加してパーツの6面仕上げを容易にしたり、従来の3軸加工と同時加工を行うことができます。 5軸加工.スイベルヘッド自体が工具を傾斜させるため、機械の主軸ヘッドと工具の干渉が最小限に抑えられ、ワークへの工具のアクセスがより明確になります。また、この構成は、機械を水平に運転する際の切り屑処理も改善します。

-

トラベリング・コラムのデザイン

- これは 5軸加工機 は、機械主要部品の動きを最小限に抑えることで、剛性と安定性を高めているのが特徴です。この固有の安定性は、優れた繰り返し精度と設計再現性の達成に大きく貢献します。

さまざまな詳細 5軸加工機の構成 (トラニオンヘッドとスイベルヘッドの比較)と、その具体的な利点(重量のある部品の取り扱い、優れたアンダーカット能力、作業量の最大化、切り屑処理の最適化、汎用性の提供など)は、以下の選択が可能であることを明確に示している。 5軸加工機 は、万能な決定とは程遠い。むしろ、加工する部品の典型的な特性(サイズ、重量、幾何学的な複雑さ、アンダーカットのような特殊な形状の有無など)と全体的な生産目標(最大作業量と極端に重い部品の加工能力との優先順位など)によって慎重に導かれなければならない戦略的決定を意味する。これらの構成についてのより詳細な情報については、以下の記事を参照してください。 5軸CNCマシンのタイプ:トラニオンヘッドとスイベルヘッドの比較.

5軸加工と3軸加工、3+2軸加工:主な違い

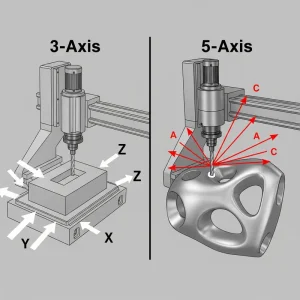

この図は、3軸加工と5軸加工の基本的な違いを明確に示しており、5軸CNC加工では、2つの回転軸が追加されることにより、工具の動きとワークの接近性が拡大することを強調しています。この機能は、段取り時間を短縮し、より高い精度を達成するために極めて重要です。

| 特徴/側面 | 3軸加工 | 3+2軸加工(位置決め5軸) | 5軸加工(同時加工) |

|---|---|---|---|

| 軸数 | X、Y、Z | X、Y、Z + 2回転軸 | X、Y、Z + 2回転軸 |

| 回転軸機能 | なし | 軸が部品/工具を固定角度に位置決めし、3軸加工が行われる | 切削中に軸が連続的かつ同時に移動し、工具とワークピースの最適な接触を維持 |

| 同時移動 | いいえ | いいえ(位置的なもので、連続的なものではない) | あり(同時) |

| セットアップ要件 | 多くの場合、複数の手動セットアップが必要 | 3軸より数が少なく、多面部品はしばしば "一度で完成" | ほとんどの複雑な部品は1回のセットアップで済む |

| 工具の長さ/剛性 | 多くの場合、長い工具を必要とし、剛性が低くなる | より短く、より剛性の高い切削工具を可能にする | 最も短く、最も剛性の高いツールを可能にする |

| 表面仕上げ | シンプルで平らな面と基本的なカットに最適 | 急勾配の壁、空洞のアンダーカット、複雑な形状に対応可能 | 極端な形状、複雑な曲面、複雑なデザイン、輪郭エッジに最適 |

| 部品の複雑さ | 低い | ミディアム | 高い |

| 主な用途 | 平面、基本部品(長方形の板など) | 粗加工、送り速度向上のための位置決め、多面形状加工 | 仕上げ作業、航空宇宙、医療、軍事、エネルギー部品 |

| プログラミングの複雑さ | より低い | ミディアム | より高い |

| 初期費用 | より低い | 同時5軸より低く、3軸より高い | 最高 |

| サイクルタイム | 複数のセットアップがあるため長い | 削減 | 大幅に減少 |

| ヒューマンエラーの可能性 | 手作業による再配置のため高い | 大幅に減少 | 大幅に減少 |

2.5軸を選ぶ理由比類ない利点の説明

5軸加工技術 は、従来の機械加工法では実現が困難な一連の重要な利点により、現代の製造業において中心的な位置を占めている。

複雑な形状のための比類のない精度

5軸加工 は、最高品質の部品を生産することで有名です。拡張された5軸の運動は、従来の3軸加工と比較して、本質的に著しく高い精度を提供します。このテクノロジーは、複雑な形状や輪郭を扱うことに優れており、滑らかな形状や複雑な輪郭のエッジを持つパーツを効率的かつ正確に製造することができます。

この画像は、複雑な形状や複雑なデザインを比類のない精度で製造する5軸加工の驚異的な能力を示しています。このような精密部品は、航空宇宙部品や高度な機械システムのような要求の厳しい分野では不可欠です。

その主な利点は、幾何学的寸法公差(GD&T)仕様で定義されたものを含む、非常に複雑な形状の加工能力にあります。これには、複雑な多面部品だけでなく、航空宇宙エンジン部品に必要な複雑な曲線、角度、輪郭を難なく作成することも含まれる。インダストリー・フォーカス」のセクションで詳しく説明するように、MINHEのような最先端技術を持つ大手メーカーは、航空宇宙用エンジン部品や複雑な多面部品に必要な複雑な曲線や角度、輪郭を容易に作成することができます。 同時5軸加工 の能力は、困難な形状に対して卓越した精度と効率を提供することができる。これにより、航空宇宙や医療機器など、高い精度が要求される産業での要求に応えることができます。

セットアップとサイクルタイムを大幅に短縮

5軸加工機 ワークピースを回転させ、1回の操作でそのすべてのサーフェスにアクセスできる固有の能力を備えているため、3軸加工で一般的な手作業による再位置決めの必要性がありません。この機能により、複数回のセットアップと手作業によるパーツハンドリングの必要性が大幅に削減され、製造プロセス全体が合理化され、全体的な効率が大幅に向上します。セットアップの削減は、リードタイムの短縮と部品生産サイクルタイムの大幅な短縮に直結します。再ポジショニングのステップが減ることで、貴重な時間を節約できるだけでなく、全体的な作業効率も向上し、生産時間の短縮とスループットの向上につながります。1回で完了する」アプローチと「ワークの再位置決め」の大幅な削減は、従来の機械加工に内在していた重要な問題点、つまり、手作業による複数回のセットアップで生じるヒューマンエラーと精度の低下に直接対処するものです。加工プロセス全体を通して、一貫した「ゼロ」または「原点」の位置を維持することで、「ゼロ」または「原点」の位置が維持されます、 5軸テクノロジー は、「フィーチャー間の精度」を大幅に向上させます。これにより、効率的な製造サービスを提供するMINHEのような企業は、迅速な納期を実現し、コスト効率の高いソリューションを顧客に提供することができる。

優れた表面仕上げと工具寿命の延長

この詳細な図では、5軸加工におけるダイナミックな切削プロセスが強調されており、最適化された工具噛み合いにより、優れた仕上げ面と工具寿命の延長が実現されています。CNC加工の精度は、制御された材料除去に現れている。

5軸加工 これにより、より効率的な切削角度が得られ、優れた仕上げ面の実現と工具寿命の大幅な延長に直接貢献します。切削工具を切削面に対して接線方向に維持することは、加工品質と効率を最適化する上で極めて重要です。大きな利点は、ボールエンドミルの中心点で線速度がゼロになるという、3軸加工でよく発生する表面品質を著しく低下させる有害な問題を回避できることです。パーツを切削工具に近づけることで、より短く剛性の高い工具を使用することができます。このような短い工具は、本質的に高い切削速度でも振動の影響を受けにくく、最終的な仕上げ面に直接的かつプラスの影響を与えます。工具寿命の向上は、機械が最適な切削位置と一定の切りくず負荷を維持する能力の直接的な結果である。加工プロセスから直接、高精度と優れた表面仕上げを達成することで、多くの場合、研削や研磨のような後続の二次加工が不要になり、時間とコストの両方が節約されます。最大公差±0.01mmを達成するMINHEの精密加工能力は、以下の利点を証明するものです。 5軸加工 優れた表面仕上げを提供する。

設計の自由度と部品の複雑性の向上

複数の角度からワークピースにアプローチできる固有の能力は、比類のない柔軟性を提供し、複雑でこれまで困難であったカットを実行することを可能にする。 5軸加工機 は、非常に複雑な3次元曲面を含む、最も複雑で最高品質の部品を切削・製造する独自の能力を備えています。このテクノロジーは、極めて複雑な形状、高品質、厳しい公差を要求する部品、あるいは異形曲面や傾斜曲面に対する従来の機械加工に理想的に適している。3軸加工機では困難または不可能な領域へのアクセスが可能」という文言は、この技術が単なる改良ではなく、根本的にまったく新しい製造の可能性を可能にすることを示している。極端に複雑な形状のパーツの加工」と「ユニークで幾何学的に複雑なパーツの性質」への対応におけるそのブレークスルーは、さらにこのことを裏付けている。これにより 5軸加工 は、エンジニアや設計者を従来の製造プロセスの制約から解放し、イノベーションを実現する強力な手段です。このような部品の設計に関する詳しいガイダンスについては、以下の記事を参照されたい。 5軸CNC加工用部品の設計:ベストプラクティスと落とし穴.

総合的な費用対効果と生産性の向上

初期投資額は高いが、 5軸加工 は、長期的には非常にコスト削減的で生産性の高い投資であることが証明できます。生産プロセスチェーン全体を劇的に短縮し、特に複雑なワークを扱う場合、生産管理、プランニング、スケジューリングを簡素化します。複数の治具の必要性が減ることは大きな利点で、多くの場合、パーツは1回の操作でクランプされ、加工されます。これは、治具コストの低減とメンテナンス要件の削減に直結します。この技術はまた、全体的な生産性と製造部品の繰り返し精度を向上させます。MINHEは、「高品質、高精度、高信頼性」を一貫して提供しながら「競争力のある価格設定」を実現し、ISO 9001:2015認証を維持しており、この先進的な機械加工による総合的な費用対効果を浮き彫りにしている。この品質と費用対効果という2つの利点は、特にコストに敏感でありながら品質が重要視される業界において、顧客にとって大きな魅力となっている。

3.5軸導入における課題と考察

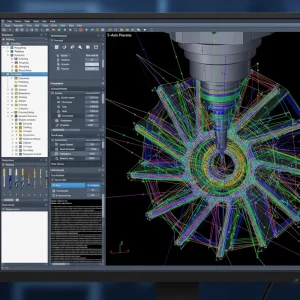

この詳細図は、5軸加工で使用される複雑なCAM(コンピュータ支援製造)ソフトウェアのインターフェースを示しています。タービンブレードのような複雑なパーツの正確な多軸ツールパスプランニングを表示し、5軸プログラミングに必要な専門性と技術的な深さを強調しています。

一方 5軸加工 には多くの利点があるが、その導入には慎重な計画と投資を必要とする課題もある。

初期投資と運用コストが高い

の取得費用である。 5軸CNCマシン の方が高く、マシンのハードウェアとその基盤となるソフトウェアの両方を含む。長期的な投資収益が初期支出を上回ることはよくあるが、多くの潜在的導入者にとって、初期費用は依然として大きな懸念事項である。導入を成功させるには 5軸テクノロジーそのためには、綿密な費用便益分析と投資利益率(ROI)の強力な論拠が絶対に不可欠である。セクションIIで詳述した数々の利点(例:段取り替えの削減、品質の向上、工具寿命の延長、管理の簡素化)を数値化し、この最初の金銭的ハードルを乗り越えなければなりません。価格についての詳細は 5軸CNCマシンの価格、サービス、購入ガイド.

プログラミングとツールパス生成における複雑性

プログラミング 5軸加工機 は本質的に難易度が高く、より高度なプログラミングの専門知識と操作の実行が要求される。追加の回転軸と空間軌跡を管理するという抽象的な性質と特殊な要件が、この複雑さに拍車をかけます。高品質のコンピュータ支援製造(CAM)ソフトウェア(例えば、CAMソフトウェア・サービスや CAMソフトウェアガイド 該当する場合)は、効率的なツールパスを生成し、潜在的な衝突を事前に予測するために不可欠です。ポストプロセッサーは、CAMプログラムによって生成された設計データを、以下のような特定のGコードに変換する上で重要な役割を果たします。 CNCマシン を解釈し、実行することができます。この変換機能は、加工作業全体の汎用性と使いやすさを大幅に向上させます。Gコード、Mコード、カスタムマクロプログラミングを含む高度なプログラミング技術の習得は、以下の効率と精度に不可欠です。 5軸加工.ツールパスの最適化について詳しくは、以下の記事をご覧ください。 5軸ツールパスの最適化:精度と効率のための戦略.

オペレーターのスキルとトレーニングへの要求

営業 5軸加工機 では、オペレーターの技能に対する要求が高くなります。オペレーターの熟練度と知識は、加工プロセス中の高価な衝突を防ぐための重要な要素です。CAMソフトウェアの使用に関する継続的なトレーニング CNCマシン を管理し、安全のベストプラクティスを遵守することは、ヒューマンエラーのリスクを最小限に抑えるために極めて重要である。安全な作業には、さまざまな重要なスキルが必要である。 5軸オペレータ 高度な技術スキル(さまざまな切削工具、材料、加工技術、計測学、機械のメンテナンスとトラブルシューティングに精通)、強力な数学的適性(設計図を解釈し、ツールパスを作成するための算数、三角法、幾何学、代数学をカバー)、細部への細心の注意、強力な問題解決能力、効果的なコミュニケーションスキル、熟練した時間管理、プレッシャーの下で効果的に業務を遂行する能力、高度な適応性など。

機械の剛性と特定のアプリケーションの制限

3+2軸加工に比べ、連続加工は 5軸加工機 一般的に、軸剛性が比較的低いため、より複雑な形状を含む仕上げ作業に適していることが多い。すべての部品が必ずしも完全な軸剛性を必要とするわけではないことに注意することが重要である。 同時5軸加工場合によっては3+2ポジション CNC加工 は、より効率的で適切な解決策であることが証明できる。さらに 5軸加工 は、すべての用途にとって最適な、あるいは実行可能なソリューションとは限らない。のオプションを検討することを検討する。 小型5軸CNCマシン スペースや特定のアプリケーションのニーズが懸念される場合。

4.材料とアプリケーション5軸加工の広い地平

5軸CNC加工 は非常に汎用性が高く、さまざまな材料を処理することができ、要求の厳しい数多くの産業で不可欠な役割を果たしている。

一般的な被削材

5軸CNC加工 は金属材料とプラスチック材料の両方を加工できる。

- 金属材料:一般的な金属には、チタン、アルミニウム、銅のほか、青銅、ステンレス鋼、工具鋼、鋳鉄などがある。

- プラスチック材料:よく加工されるプラスチックには、ABS樹脂、ナイロン、ポリカーボネート、アクリル、アセタール/デルリン、HDPE、PEEK、PEI(ウルテム)、PET、ポリスチレンなどがある。

- 複合材料:この技術は、様々な複合材料にも適用可能です。MINHEはアルミニウム合金の加工に精通しており、最適化された切削パラメータにより優れた加工結果を実現しています。このことは、ミネベアの素材に特化した深い技術力を証明している。

5軸加工用の一般的な材料

| 素材カテゴリー | 具体例 | 適合性/一般的な用途 |

|---|---|---|

| 金属 | チタン、アルミニウム合金、銅、青銅、ステンレス鋼、工具鋼、鋳鉄 | 高強度重量比、高温耐性、生体適合性、一般工業部品、高強度用途 |

| プラスチック | ABS、ナイロン、ポリカーボネート、アクリル、アセタール/デルリン、HDPE、PEEK、PEI(ウルテム)、PET、ポリスチレン | プロトタイピング、機能部品、医療機器、電子部品、高性能アプリケーション |

| 複合材料 | 各種複合材料 | 高強度、軽量、特殊耐環境性 |

主要産業アプリケーション

5軸CNC加工 は、先進的な産業分野に大きな変革をもたらした素晴らしいソリューションである。

-

航空宇宙:

- この業界では、構造的に健全であるだけでなく、非常に軽量で空気力学的に効率的な部品が要求される。 5軸加工機 は、航空宇宙用途に不可欠な滑らかな形状や複雑な輪郭のエッジを作成することに優れています。具体的な用途としては、エンジン部品の複雑形状加工(タービンブレードやインペラなど、最適な性能と燃料効率を確保)、航空機構造部品の効率的な生産(胴体フレームや翼リブなど、精度、強度、完璧なアライメントを保証)、新素材(複合材料など)や高度な軽量設計の探求の促進などが挙げられる。MINHEは、この分野を中核的な重点分野として明確に挙げている。

-

医療機器

- この分野では、極めて高い精度、厳しい品質、厳しい公差を持つ部品が要求される。 5軸加工 は、小型で幾何学的に複雑なことが多い精密な医療機器、インプラント、さまざまな医療機器を製造する上で重要な役割を果たしている。医療機器メーカーにとって、この技術は大幅なコスト削減と生産性の向上につながる。

-

自動車部品: 5軸加工

- は、複雑な形状や要求の厳しい形状の部品を製造するために、自動車産業で広く使用されています。

-

産業機器:

- この大まかなカテゴリーは、次のような精密さと複雑さへの対処能力からも恩恵を受ける。 5軸加工.

-

エレクトロニクス&半導体:

- このような産業向けの複雑で高精度な部品の製造もまた、当社の重要な応用分野である。 5軸テクノロジー.

-

軍事/防衛: 5軸CNC加工

- は、潜水艦の部品、タービンやコンプレッサーのブレード、高性能エンジン部品、スマート兵器、高度なセンサー、ステルス用途など、精密な軍事機器の部品を製造する上で極めて重要である。

-

エネルギー生産:

- エネルギー分野では、太陽光発電システムや発電所などのシステムに複雑で高度な部品を必要とすることが多い。これらの部品は 5軸テクノロジー 要求の厳しい運用環境において、卓越した耐久性と安定性を保証します。

-

高額賞金産業の一貫したハイライト

- 航空宇宙、医療、軍事、自動車、エネルギーなど、「精密さと複雑さが極めて重要な役割を果たす」分野では、これらの分野での要求と、「精密さと複雑さが極めて重要な役割を果たす」企業の能力との間に、ほとんど共生的ともいえる強い関係があることを示している。 5軸テクノロジー.MINHEがこれらの特定産業に明確な戦略的重点を置いていることは、この重要な連携をさらに強固なものにしている。

5.ベストプラクティス5軸エクセレンスへの道

のポテンシャルをフルに活用する。 5軸加工 その複雑さを効果的に乗り切るには、一連のベストプラクティスに従わなければならない。

高度なCAMソフトウェアと後加工の活用

高度なコンピュータ支援製造(CAM)ソフトウェアは、複雑なツールパスを効率的にプログラミングし、潜在的な衝突を事前に予測するために不可欠です。工具姿勢の自動調整や動的な衝突検出など、CAMソフトウェアの主要な機能は、操作の安全性を維持し、所望の精度を達成するために不可欠です。CAMプログラムは、設計データ

を正確なツールパスと機械動作に変換する。重要なコンポーネントであるポストプロセッサーは、CAMデータを次のような特定のGコードに変換する。 CNCマシン を解釈し、実行することができます。この翻訳機能は、加工作業全体の汎用性と使いやすさを大幅に向上させます。主要なCAD/CAMソフトウェアプラットフォーム(AutoCAD、SolidWorks、Mastercamなど)に精通していることは、設計精度と全体的な生産効率を大幅に向上させるために不可欠です。

工具選択の最適化と革新的なワークホールドソリューション

過度に長い、または特定の用途に適さない切削工具を使用する。 5軸加工機 または操作によって、ワークピースや他の機械部品と衝突する危険性が著しく高まります。したがって、必要な作業を行うために、適切な長さと適切な角度を持つ工具を注意深く選択することを強く推奨する。短い切削工具は、本質的に高い切削速度でも振動の影響を受けにくく、優れた仕上げ面に直接貢献する特性です。革新的なワークホールドソリューションの導入は、ワークへの包括的で妨げのないアクセスを確保するために極めて重要です。このアプローチにより、段取り時間を最小限に抑え、加工精度を大幅に向上させることができます。自由なツールパスを可能にする多用途で適応性の高い治具の採用は、複雑な加工作業の実行を容易にするために不可欠です。不適切なクランプ技術は、加工中のワークの移動につながり、工具やスピンドルとの衝突を引き起こす可能性があります。オペレーターは、パーツが適切にクランプされ、冶具自体がプログラムされたツールパスの妨げにならないことを確認する必要があります。

衝突回避とマシンキャリブレーション戦略

機械のキャリブレーションを確認することは基礎的なステップであり、システム固有の運動学的構成(テーブル-テーブル、主軸-主軸、テーブル-主軸タイプなど)を理解することは、軸の動きや潜在的な干渉ゾーンに直接影響するため非常に重要です。生産を開始する前に包括的なシミュレーションを行うことは、譲れないベストプラクティスです。機械の精度と動作の安定性を正確に定義し、維持することが最も重要です。の中で適切な回転軸と直動軸のリミットを設定することです。 CNCマシン 衝突につながりかねない予期せぬ動きを防ぐには、制御ソフトウェアが不可欠だ。

綿密に計画された荒加工工程を採用することは、不必要な動きを減らし、急な方向転換を最小限に抑え、衝突のリスクを軽減するために極めて重要である。のプログラムを実行する前に、運転前のチェックリストを実施する。 CNCマシン は、優れた安全対策です。高価なエラーを防ぐために、加工サイクルを開始する前に、ツールパス、部品固定具、工具を徹底的にチェックすることが不可欠です。近代的な 5軸加工機 は、衝突の可能性を検出し、ダメージが発生する前に加工プロセスを自動的に停止することができるリアルタイムモニタリングシステムと高度なセンサーを装備するようになってきています。すべての軸が完璧なアライメントを維持し、加工精度を維持するためには、定期的なキャリブレーションチェックが不可欠です。

オペレーター・トレーニングと継続的なスキル開発の重要性

オペレーターの知識と専門知識は、複雑な路面での衝突をうまく回避するための基本である。 5軸加工.CAMソフトウェアの効果的な使用方法に関する継続的なトレーニングの提供。 CNCマシン 管理し、確立された安全ベストプラクティスを遵守することは、ヒューマンエラーの発生を大幅に減らすために極めて重要です。高度な技術力、数学的な適性(正確なツールパス計算のための三角法、幾何学、代数学など)、細部への細心の注意、問題解決能力、効果的なコミュニケーション、効率的な時間管理、プレッシャー下での効果的な遂行能力、高度な適応性などです。CAD/CAMソフトウェアと高度なプログラミング技術に習熟していることは、特に現代において重要である。 5軸のプロフェッショナル.

5軸CNCプロフェッショナルの必須スキル

| スキルカテゴリー | 特定のスキル |

|---|---|

| テクニカル・スキル | さまざまな切削工具、材料、加工技術に精通していること、計測学および精密測定ツール(マイクロメーター、ノギスなど)を理解していること、機械のメンテナンスおよびトラブルシューティング技術に関する知識があること、日常的なメンテナンス作業(潤滑、清掃、工具交換など)を実行できること。 |

| プログラミング・スキル | 高度なプログラミング技術(Gコード、Mコード、カスタムマクロプログラミング)の習得、主要なCAD/CAMソフトウェア(AutoCAD、SolidWorks、Mastercamなど)の習熟、多軸加工の専門知識、工具とパラメーターの選択を最適化するための材料特性の深い理解。 |

| 分析力と問題解決力 | 複雑な技術図面や仕様を分析・解釈する能力、CNC機械やソフトウェアの問題を特定し、トラブルシューティングする能力、エンジニアやチームメンバーと効果的に協力し、ソリューションを開発・実施する能力。 |

| ソフトスキル | 細部への細心の注意、(同僚、デザイナー、クライアントとの)明確かつ効果的なコミュニケーション、強力な時間管理(タスクの優先順位付け、マシンの活用の最適化)、プレッシャーの下で効果的に働き、十分な情報に基づいた意思決定を行う能力、高い適応性と変化を受け入れる意欲、継続的な学習に焦点を当てた成長マインドの育成。 |

| 数学的適性 | 算術演算(足し算、引き算、掛け算、割り算)の確かな基礎、小数、分数、パーセンテージの扱いに習熟していること、設計図を解釈し、ツールパスを作成するための三角法と幾何学の知識、速度、送り、その他の加工変数を計算するための代数式と方程式に精通していること。 |

6.産業フォーカス5軸加工におけるMINHEのノウハウ

この画像は、複数の5軸CNCマシンが複雑な加工に活躍している、近代的で高精度な製造設備を垣間見ることができる。MINHEのようなエキスパート・パートナーに典型的な、高度な能力と組織化された環境を体現している。

15年以上の精密機械製造の経験を持つトップメーカーとして CNC加工MINHEは、その強力な可能性を完全に体現している。 5軸加工技術 そしてその実用的な応用における価値。

MINHEの能力と経験の概要

MINHEは2008年の設立以来、精密部品の製造に特化し、試作から量産まで一貫して高精度、高品質、高信頼性を提供しています。 CNC加工ソリューション をグローバルな顧客に提供している。本ガイドの「5 軸加工のコアとなる原則」で強調したとおりである、 5軸加工 は複雑な形状を実現する鍵である。MINHEは、その最先端技術を駆使して 同時5軸加工 MINHEの技術は、難易度が高く複雑な部品に卓越した精度と効率を提供することができます。さらに、MINHEは精密製造に優れており、常に±0.01mmまでの厳しい公差を達成しています。MINHEはアルミニウム合金の加工に精通しており、最適化された切削パラメータにより優れた加工結果を実現しています。MINHEの「15年以上の経験」と「プロトタイプから量産までの精密部品」に特化した広範な操業の歴史は、成熟した非常に堅牢な操業能力を示している。また、アルミニウム合金加工に特化した「最適化された切削パラメータ」を明示することで、素材に特化したきめ細かな技術ノウハウがさらに強調されている。潜在的な顧客にとって、MINHEはリスクが低く、信頼性の高い製造パートナーである。信頼性の高い5軸CNCマシニングセンターをお探しなら (このページが存在するかどうか確認してください。存在しない場合は、削除するか、別のサービスリンクに置き換えてください。) または 5軸CNC加工サービスMINHEは費用対効果の高いソリューションを提供します。

品質へのこだわり:ISO 9001:2015認証と高度な検査

なぜ5軸を選ぶのか」と「ベストプラクティス」では、品質管理の重要性を強調した。MINHEは、この理念を実践している代表的な例である。ISO 9001:2015認証取得企業として CNC加工設備MINHEは、国際的に認められた品質管理基準を遵守しています。先進の三次元測定機(CMM)検査技術を活用し、100%の厳格な品質管理方針を維持することで、製造されたすべての製品が正確な仕様を満たしていることを細心の注意を払って保証しています。お客様の声は、MINHEのISO認証と強固な品質管理プロセスを、同社のサービスに対する全幅の信頼を与える重要な要素として常に強調しています。

包括的なサービス提供と業界ソリューション

MINHEは、幅広いプロフェッショナルなサービスを提供している。 CNC加工サービス は、航空宇宙、自動車、医療、産業機器、電子・半導体など、さまざまな業界の厳しい要件を満たすように設計されています。本ガイドの「材料と用途」の項で述べたように、これらの産業は、精度と信頼性に対する要求が極めて高い産業です。MINHEは、小ロット生産から大規模生産まで、お客様のニーズに合わせたコスト効率の高い製造ソリューションの提供を得意としています。MINHEは、透明性の高いコミュニケーション、柔軟なソリューション、信頼性の高いサービスを通じて、お客様との長期的なパートナーシップの構築に努めています。MINHEの具体的なサービス能力については、以下をご覧ください。 5軸CNC加工サービス ページを参照されたい。

お客様の声

MINHEの顧客は、その高い品質、精度、信頼性を常に高く評価している。 CNC加工サービス.例えば、セブン・インベストメントのティファニー・ブライトは、MINHEが「卓越した精度と細部への配慮」をもって「一貫して高品質のCNC機械加工部品を納入している」と強調している。彼女はまた、MINHEの「プロフェッショナルなアプローチと迅速な対応」によって、MINHEが「信頼できる製造パートナー」となっていることを評価している。セブン・コンサルティングのリチャード・グリーンは、MINHEの「優れた製造能力と信頼性の高いサービス」に注目し、特に「精密加工における専門知識」について言及している。 CNC加工 MINHEは中国東莞に本社を置き、専門的な技術サービスを提供している。MINHEの所在地は中国の東莞で、同社はプロフェッショナルなサービスを提供することに専念している。 CNC加工ソリューション をグローバルに展開しています。このグローバルなサービス能力は、顧客からの好意的なフィードバックと相まって、精密製造分野における信頼できるパートナーとしてのMINHEの地位をさらに確固たるものにしている。以下の企業をお探しの方へ 5軸CNCマシン 販売 あるいは 5軸CNCマシン価格MINHEに連絡すれば、オーダーメイドのソリューションを提供してくれる。

結論5軸をマスターし、未来を切り開く

5軸加工技術 は、間違いなく現代の精密製造における革命的な進歩である。部品の精度と複雑さを向上させるだけでなく、段取り替えの削減、生産工程の最適化、工具寿命の延長により、メーカーに大きな効率とコストのメリットをもたらします。初期投資が高く、オペレーターのスキルに対する要求が高いという課題がありますが、戦略的な計画、先進的なソフトウェアへの投資、継続的な人材育成により、効果的に克服することができます。MINHEのような業界リーダーは、15年以上にわたる豊富な経験と、以下のような先進技術の習得によって、これらの課題を効果的に克服することができます。 5軸加工また、厳格な品質管理システム、顧客中心の協力的なアプローチなど、このテクノロジーを効果的に活用し、競争の激しい業界で卓越した価値を提供する方法を例示している。正しい選択 5軸加工 パートナーとは、単なるサプライヤーではなく、複雑な状況を乗り切り、革新的な設計を可能にし、最終的には製造業の未来を形作ることができる戦略的な同盟者を得ることを意味します。

5軸の精度で製造業を向上させる準備はできていますか?

MINHEは、15年以上にわたる専門知識を活用し、比類のない5軸CNC加工ソリューションを提供しています。お客様のプロジェクトが、複雑な設計、厳しい公差、費用対効果の高い生産など、どのような要求であっても、当社のチームは提供する準備が整っています。