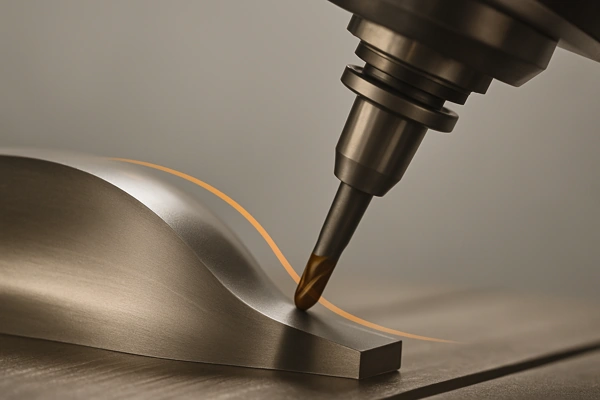

5軸ツールパスに独自の最適化が必要な理由

3軸加工では、工具の動きは固定された軸を直線的に移動します。しかし、5軸CNCシステムでは、回転運動が加わることですべてが変わります。工具は空間内を移動するだけでなく、その姿勢はワークに対して常に変化します。つまり、ツールパスプログラミングの非効率性は、複数軸に渡って倍増することになる。

この複雑さは、モーションコントロール、衝突回避、サーフェスの一貫性において新たな課題をもたらします。5軸環境におけるツールパスの最適化は、単にサイクルタイムを短縮するだけでなく、機械の寿命を維持し、エラーを最小限に抑え、一貫した部品品質を確保することです。

この記事は、私たちの 5軸CNC加工総合ガイド 特にツールパスの最適化ストラテジーに焦点を当てることによって。

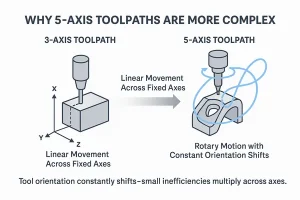

5軸ツールパスが3軸ツールパスとどのように異なるかを示す図。

チューニング不良の5軸パスにおける典型的な問題点

適切な最適化を行わないと、5軸ツールパスは良いことよりも悪いことの方が多くなります。最も一般的な問題には次のようなものがあります:

- 過度のエアカット工具は動いているが、材料と係合していない。

- 回転軸の急激な動き機械的摩耗を増加させる

- ガウジングまたは衝突特にアンダーカットや深い空洞の場合

- 一貫性のない表面仕上げ 不規則な送り速度や工具姿勢の変化によるもの

これらの問題は、加工部品の品質に影響を与えるだけでなく、不必要な機械の負担やサイクルタイムの浪費にもつながります。これらの問題は、完成部品の寸法ばらつきや仕上げ不良に遭遇するまで、必ずしも明らかではありません。

最適化されていない5軸ツールパスにおけるエアカット、ガウジング、急激な工具姿勢の変化を示す図。

スムーズで効率的なツールパスを作成するための戦略

効果的な5軸ツールパスは、機械運動と加工目標のバランスを取ります。実績のある戦略の一つは、工具姿勢の急激な変化を最小限に抑えることです。これは 連続したサーフェスベースのパス-モーフやフローラインストラテジーなど、より自然に部品形状に追従するものである。

もうひとつの重要なテクニックは スムージング・トランジション 工具ベクトル間の急激な回転シフトを低減します。これにより、仕上げ面が向上するだけでなく、回転軸の負荷スパイクも最小限に抑えることができます。可能であれば、最短の傾斜経路を使用し、工具のリード角を一定に保つことで、エアタイムと軸加速度を低減します。

流れるような動きを重視し、不必要な再ポジショニングを減らすことで、精度を犠牲にすることなく、全体的なサイクル効率を高めることができる。

傾き角が工具の到達距離と加工の安定性にどのように影響するかを示す、傾き過ぎの工具と最適化された工具の向きを並べて比較。

ティルト角度と回転運動の最適化

5軸加工における最も強力なレバーの一つは、傾斜角度の制御です。工具の向きをわずかに調整するだけで、例えば、傾斜角を30°から10°に下げるだけで、工具の摩耗を大幅に減らし、複雑なフィーチャーへのアクセスを向上させることができます。しかし、傾き過ぎると、えぐれが発生したり、リーチが制限されたりする可能性が高くなります。

最新のCAMシステムでは、傾き制限、回転軸の速度上限、さらには工具の向きのブレンド曲線を定義することができます。これらの設定は、振動や機械ストレスの原因となる極端な回転運動やギクシャクした回転運動を避けるのに役立ちます。

タービンブレードやインペラのような重要な領域では、制御された回転軸の動きを使用して、一貫した噛み合い角度を維持します。これにより、工具の完全性が維持され、パス全体を通して一貫した表面接触が保証されます。

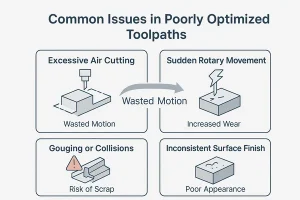

エアカットと機械アイドリング時間の短縮

5軸加工では、工具が切削せずに移動している時間を過小評価しがちです。このような「エアカット」は、パス間の非効率な移行や最適でない進入/退出戦略によってしばしば発生します。時間が経つにつれて、サイクルタイムが長くなり、機械が不必要に摩耗します。

エアカットを減らすには、可能な限り経路の大部分で工具のかみ合いを維持する戦略を使用する。リトラクトの高さを最適化し、より短いクリアランス距離を使用し、部品の形状により忠実に追従するようにリンキング動作を調整します。多くのCAMシステムでは、ダイナミックリンキングや自動リトラクト調整が可能で、工具の生産性を維持するのに役立ちます。

非切削モーションの削減は、効率を高めるだけでなく、主軸の稼働率を高め、機械時間当たりの価値を高めます。

不要なエアカットを削減することで、5軸加工における加工効率と工具使用率が向上します。

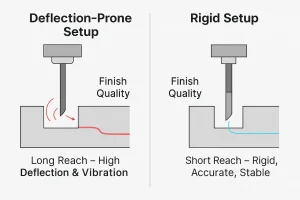

工具のたわみと振動の管理

深いポケットやリーチの長いフィーチャーを扱う場合、工具のたわみが重大な問題となります。特に5軸セットアップでは、工具が剛性の低い角度からアプローチすることがあります。たわみは、寸法精度、仕上げ面粗さ、工具の早期摩耗につながります。

たわみを抑えるには、可能な限り突き出し長さを短くし、ラジアルかみ合いを小さくするなど、最適化された切削パラメータを使用します。高剛性ホルダと短い工具も振動を最小限に抑えるのに役立ちます。さらに、トロコイド運動や高能率フライス加工(HEM)など、一定のかみ合いを維持するツールパス戦略により、切削抵抗を大幅に低減することができます。

剛性とツールダイナミクスを積極的に管理することで、ショップは複雑な5軸加工において、より厳しい公差とより長いツール寿命を達成することができます。

複雑な形状における表面仕上げの改善

5軸加工で精巧な仕上げ面を得るには、工具が曲線や輪郭をいかにスムーズに移動できるかが重要です。特に金型や航空宇宙部品のような自由曲面では、急激な方向転換や一貫性のないステップオーバーにより、目に見えるツールマークが残ることがあります。

仕上がりを向上させるには、仕上げパスのステップオーバー距離を短くし、円弧フィルタリングを適用して動作の遷移を滑らかにすることを検討してください。サーフェスに平行や曲線間のモーフのようなツールパスタイプは、より制御されたかみ合わせを提供し、隆起やミスマッチパスを減らします。さらに、より大きなコーナー半径を持つツールを使用することで、トランジションをブレンドし、スカラップマークを最小限に抑えることができます。

洗練された表面は、外観を向上させるだけでなく、二次的な研磨や研削工程の必要性を低減または排除することができます。

5軸加工に適したツールパス・タイプの選択

すべてのツールパスが同じように作られているわけではありません。5軸加工では、間違った戦略を選択すると、非効率や失敗につながることさえあります。例えば、スワーフフライスは、工具の側面を使ってテーパー壁を加工するのに適していますが、等高線フライスは、工具の先端を使って急峻なフィーチャーを仕上げるのに適しています。

たわみやすいツールパスと、振動を最小限に抑え仕上げ面精度を向上させる剛性の高いセットアップを視覚的に比較。

モーフツールパスは、境界間のステップオーバーを一定に保ち、流れるようなサーフェスに最適です。フローラインパスは、方向性が一貫しているため、タービンブレードやインペラを加工する場合に好まれます。CAMプラットフォームによっては、荒加工と中仕上げ加工を1つの連続した動作に組み合わせたハイブリッドパスもサポートしています。

正しいパスタイプを選択することで、工具の動きを部品の形状に合わせることができ、効率と仕上げ品質の両方が向上します。

バランシングの自動化と手動調整

最新のCAMソフトウェアは、自動衝突回避、適応送り速度、工具姿勢の提案など、強力な自動化機能を備えています。しかし、これらのデフォルト設定だけに頼っていると、重要な部分で最適な結果が得られないことがあります。

経験豊富なプログラマーは、よりスムーズな動きを実現するために、手動で方向ベクトルを微調整したり、デフォルトのトランジションを上書きしたり、ツールパスを分割したりすることがよくあります。公差の厳しい部品や、届きにくいフィーチャーの場合、手動で微調整を行うことで、より優れた制御と精度が得られます。

自動化と専門家の判断を組み合わせることで、最良の結果が得られます。ソフトウェアを使用して確かな基礎を作り、機械加工の見識を適用してツールパスの品質を向上させます。

さらに読む5軸加工の知識を深める

この記事は、高度な5軸加工シリーズの一部です。

5軸加工の原理、機械の種類、設計のヒントなど、体系的な概要をお探しですか?

完全版 5軸CNC加工ガイド をご覧いただきたい。

5軸ツールパス戦略やカスタム加工プロジェクトでお困りですか?

エンジニアリングチームへのお問い合わせ をご覧ください。