急速に進化する今日の製造現場では、適切な製造プロセスを選択することが、設計そのものよりも重要であることがよくあります。新製品のプロトタイプを開発する場合でも、大規模な大量生産の準備をする場合でも、「加法的」論理と「減法的」論理の基本的な違いを理解することが、プロジェクトのコストと最終部品の性能を直接決定します。

この記事では、積層造形とサブトラクティブマニュファクチャリングのコアロジックを探求し、多角的な実用的比較を通じて明確な選択ガイドを提供する。

積層造形とは何か?

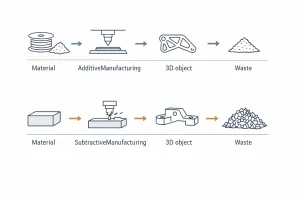

鮮やかな比喩を使えば、積層造形は「壁をレンガで積み上げる」プロセスによく似ている。

一般に3Dプリンティングとして知られるそのコアロジックは、"集積 "である。このプロセスは、CADデジタルモデルを読み取り、粉末、液体樹脂、フィラメントなどの原材料を層ごとに積層、硬化、融合させることによって、複雑な3次元立体を下から上に構築する。

従来の製造に比べ、切削工具の経路や金型の制約から完全に解放される。この "インサイド・アウト "工法により、以前は不可能だった極めて複雑な内部構造を作り出すことができる。

積層造形の利点

アディティブ・マニュファクチャリングの最大の技術的価値は、設計の柔軟性が極めて高いことにあり、「複雑さ」はもはや高価なものではなく、最適化の手段となる。

- 無限のデザインの自由: 複雑なトポロジー最適化と格子構造をサポートし、部品の統合による軽量化と組み立て工程の削減を可能にします。

- 材料の無駄を最小限に抑える: 材料は必要な部分にのみ追加されます。チタン合金のような高価な原料の場合、この「ニアネットシェイプ」の特性は優れた経済性を提供します。

- 迅速な対応: カスタム金型は不要です。デジタルデザインから完成品に直接仕上げるため、ラピッドプロトタイピングやワンオフカスタマイゼーションに最適です。

積層造形の短所

アディティブ・マニュファクチャリングはデザインのルールを変えたが、工業的一貫性と大量生産の効率性というトレードオフに直面している。

- 限られた生産効率: レイヤーごとの物理的プロセスは、個々の部品のサイクルタイムが長いことを意味し、数万単位の標準化された注文に対応することを難しくしている。

- 表面品質には後処理が必要: 印刷された部品は、しばしば目に見える層線(階段効果)を示す。精密な合わせ面や美的な面は、通常、精密な研削や研磨が必要です。

- 機械的異方性: 層が積み重なる性質のため、垂直成長方向の強度は水平面内の強度より若干弱いことが多い。

サブトラクティブ・マニュファクチャリングとは何か?

サブトラクティブ・マニュファクチャリングは「彫刻の技術」に似ており、現代の精密工業の最も成熟した信頼できる礎石である。

サブトラクティブ・マニュファクチャリングの論理は、アディティブ・マニュファクチャリングとは正反対で、原材料の固まり(ブランク)からスタートし、フライス加工、旋盤加工、ドリル加工などの物理的な除去方法によって余分な材料を「削り取り」、目的の形状を残す。

この工程は、主にCNC(コンピュータ数値制御)機械によって実行される。切削工具と原材料の間の強度の高い相互作用により、極めて高い寸法安定性と表面精度が保証される。工具がその領域に届く限り、サブトラクティブ工法は高品質の部品を驚異的なスピードで製造することができる。

サブトラクティブ・マニュファクチャリングの利点

サブトラクティブ・マニュファクチャリングは、高強度、高精度、標準化を追求する分野では、依然としてゴールド・スタンダードである。

- 極めて精密なコントロール: ミクロンレベル(μm)の公差と鏡面仕上げを容易に達成し、機械的なはめあいを完璧なものにします。

- 機械的な一貫性: 均質なブランクから直接加工することで、部品の内部構造は均一で安定し、等方性を示す。

- 幅広い素材適合性: 標準的なアルミニウムから超硬ステンレス鋼や高温合金まで、ほとんどの硬質材料を加工できる。

減算法のデメリット

このプロセスのボトルネックは、"減法的 "な性質による幾何学的制約と、材料利用における固有の非効率性にある。

- 深刻な廃棄物: この工程では、かなりの切粉(チップ)が発生する。複雑な部品の加工では、材料の廃棄量が元のブランクの80%を超えることもあります。

- 幾何学的な制約: 工具はワークピースに物理的にアクセスできなければならない。深くて狭い盲穴や、非常に複雑な密閉された空洞を扱うのは難しい。

- 高いイニシャルコストのしきい値: 複雑なプログラミング、特注の治具/冶具の設計、工具の磨耗が伴い、小ロット生産では単価が高くなる。

アディティブ・マニュファクチャリングとサブトラクティブ・マニュファクチャリングの違いとは?

選択時に素早く参照できるように、主要な性能指標を並べて比較しました。

公差と精度

精密分野ではサブトラクティブ・マニュファクチャリングが主流である。CNC機械加工は±0.005mmの公差を確実に維持できる。熱膨張と材料の収縮の影響を受ける積層造形は、通常±0.1mm程度にとどまる。精密な形状の場合、最終的な仕様を達成するために、CNCによる「ポストマシニング」が必要になることが多い。

表面仕上げ

サブトラクティブ工法は、機械から取り出してすぐに機能的または審美的な要件を満たすことができ、表面品質では当然の勝者である。積層造形部品は、一般的に粒状のテクスチャを持つ粗い部品である。嵌合面やハイエンドの美観のためには、後処理にかかるコストが重要な要素となる。

ジオメトリーとデザインの自由度

積層造形はデザイナーの遊び場であり、「複雑さ」がコストを増加させることはない。複雑な内部流体チャンネルや軽量構造に最適です。サブトラクティブ・マニュファクチャリングは、DFM(製造のための設計)の原則に従い、物理的なツールアクセスが主な制約となる。

材料と機械的性能

減法的な原材料は緻密で信頼性が高い。アディティブ・マニュファクチャリングは金属やプラスチックを扱うが、層間の融合は潜在的な弱点であり、疲労強度や耐圧性は一般的に、鍛造や圧延の素材から機械加工された部品よりも低い。

コストとリードタイム

1~10個のプロトタイプの場合、アディティブ・マニュファクチャリングは、金型を使用しないため、リードタイムと価格で有利です。しかし、生産量が増加するにつれて(例:1000個以上)、サブトラクティブ製造の自動化速度が初期設定コストを迅速に希釈し、大量生産において高いコスト効率を実現します。

後処理と品質管理

サブトラクティブ・マニュファクチャリングの品質管理は高度に標準化されている。付加製造はより面倒である。サポート除去のほかに、応力を緩和するために熱処理が必要になることが多い。重要な部品の場合、内部の空隙を検出するために高価な工業用CTスキャンが必要になることもある。

どのような場合に積層造形を選択するか?

積層造形は、技術革新とスピードが大量生産の必要性を上回る場合に、最高の価値を提供する。

複雑な形状と軽量化

部品に統合された内部冷却チャネルや、航空宇宙の軽量化のためのトポロジー最適化が必要な場合、積層造形が唯一のソリューションとなります。内部格子構造を最適化し、強度を犠牲にすることなく重量を大幅に削減します。

ラピッドプロトタイピングとイテレーション

初期の製品開発では、時間はコストよりも価値があります。短期間で複数の設計バージョンを検証する必要がある場合、積層造形はCADから物理的な部品を数時間で提供します。このスピードにより、設計上の欠陥を迅速に緩和することができます。

小ロットと名入れ

歯科用クラウンや整形外科用インプラントなどの医療分野では、すべての製品が一意である。この「多品種少量」市場では、積層造形は高価なカスタム金型を必要としないため、比類のないコスト柔軟性を提供します。

どのような場合にサブトラクティブ・マニュファクチャリングを選択するか?

伝統的なサブトラクティブ・マニュファクチャリングは、高精度で大量生産が要求される産業分野では、依然としてかけがえのない礎となっている。

高精度と厳しい公差

お客様の部品が精密機械システム(例:ベアリングシート、ギア、高圧バルブ)に属する場合、サブトラクティブ工法が提供するミクロンレベルの安定した公差は、信頼性のベースラインとなります。サブトラクティブ成形は、産業用精密部品に最適です。

優れた素材強度

極端な繰り返し荷重を受ける航空エンジンブレードや重構造部品には、均質なストックから機械加工された部品が最も予測可能な破壊モデルを提供します。その等方性特性は、あらゆる方向で一貫した強度を保証します。

中・大規模生産

設計が確定し、何万台という規模になると、CNC自動マシニングセンターはスピードと単価で無敵になる。その高い一貫性と再現性は、効果的なスケーリングの鍵となる。

結論

加法的製造と減法的製造はライバルではなく、エンジニアのツールキットにおける補完的なツールである。アディティブは "革新の自由 "を表し、サブトラクティブは "精度のベンチマーク "を表している。

現在の産業トレンドは、複雑なニアネットシェイプのブランクを作成するためにアディティブプロセスを使用し、その後、重要な嵌合面の精密仕上げのためにサブトラクティブプロセスを使用する「ハイブリッド製造」にシフトしている。両者の境界を使いこなすことが、プロジェクト管理において性能とコストの最適なバランスを達成する唯一の方法です。

次の製造プロジェクトについて、より具体的なコスト分析をご希望ですか? エンジニアリング・コンサルティング・チームへのお問い合わせ プロフェッショナルなテクニカルサポートとカスタムメイドのお見積もりはこちら。