ビーズブラストは、機械加工された金属部品の質感と外観を統一するために使用される表面仕上げ工程です。微細な球状の媒体を表面に向けて噴射することにより、加工跡と方向反射が和らげられ、滑らかで均一な光沢の低いつや消し仕上げになります。寸法精度とエッジの鮮明さを維持しながら、表面を視覚的に安定させます。この記事では、ビーズブラストとは何か、どのように機能するか、関係する装置、媒体の選択、研磨ブラストとの違い、典型的なエンジニアリング用途、一貫した大量生産のためのベストプラクティスについて説明します。

ビーズブラストとは

ビーズブラストは、材料を切断するのではなく、微小ピークを穏やかに剥離する球状の媒体を適用することにより、金属表面の均一性を向上させます。材料の除去や方向性のある摩耗に依存する研磨やブラッシングとは異なり、ビーズブラストはニュートラルで無方向性のマットな外観を作り出します。基本的な形状、シャープなエッジ、面取り、精密な寸法は維持され、目に見える表面はより均一で洗練されたものになります。

ビーズブラストの仕組み

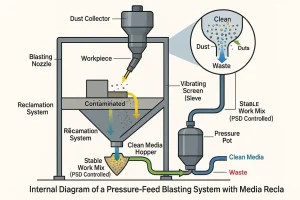

この工程には通常、洗浄、マスキング、ブラスト、後洗浄の4つの段階があります。部品はまず徹底的に脱脂され、汚れのパターンやメディアの汚染を防ぎます。シール面、合わせ面、ねじ山、基準エッジなど、影響を受けてはならない部分は正確にマスキングされます。

ブラストのメカニズム

ブラスト工程では、マイクロピーニングによって表面が変化します。ノズルは制御された距離と角度で保持され、オペレーターまたは自動化システムが滑らかなクロスハッチパターンの重なりで部品上を移動します。最終的な結果を決定する主なパラメータは以下のとおりです:

- 衝撃圧力: 通常、$=0.3~0.7㎟の間で制御され、この圧力が$=0.3~0.7㎟を決定する。 運動エネルギー ピーニング作用の強さと最終的なピーニング量に直接影響する。 粗さ平均 ($R_a$).

- アングル・オブ・アタック: ノズルの保持 垂直 均一な被覆を確保し、方向性のあるテクスチャーを最小限に抑えるには、多くの場合、表面に対する角度が理想的である。この角度から逸脱すると、ストリーキングが発生する可能性がある。

- スタンドオフの距離 コントロールされた距離が最適化される。 メディアスプレーコーンカバレッジ近すぎると強烈なホットスポットが発生し、遠すぎると効率が落ちる。

メディアは表面に衝撃を与え、微小な高さの変化を再分配し、局所的な塑性変形を引き起こす。 鏡面反射を拡散反射に変えるその結果、滑らかで低光沢のつや消し仕上げになります。ブラスト後、残留メディアと粉塵は真空または空気洗浄で除去され、部品は外観の透明性と工程の安定性を維持するために乾燥されます。

ビーズブラストに使用する工具

ビーズブラストは、一貫性のある均一な艶消し仕上げを達成するために制御されたツーリングに依存しています。以下の装置は、表面の質感、被覆の安定性、およびバッチ間の再現性に影響します。

ブラストノズル

ブラストノズルは媒体を加速し、表面への衝突パターンを定義します。炭化物または炭化ホウ素製のノズルは摩耗に強く、安定したスプレー形状を維持できます。一貫したノズル角度、スタンドオフ距離、およびスムーズなクロスハッチ移動は、ストリーク、シャドーイング、または局所的な粗さを避けるために重要です。

ブラストキャビネット

ブラストキャビネットは、制御された作業環境を提供し、クリーンな媒体の循環を管理します。透明な視野窓、内部照明、調節可能または回転可能な固定具が、特に多面または複雑な形状の部品の視認性と均一な適用範囲をサポートします。

ワークホルダと回転治具

ワークホールドツールは、ブラスト中に部品が安定し、適切な方向に保たれるようにします。回転または傾斜する固定具により、作業者は一貫したスプレーパターンを適用し、どの領域も過剰に処理することなく、凹部形状、内部半径、または多面的な表面に到達することができます。

マスキング材

マスキングは、変更してはならない重要な寸法や機能面を保護する。一般的なマスキングツールには、テープ、プラグ、キャップ、精密カットのシールドフィルムなどがあります。これらは、シール面、嵌合部、鋭角部、公差管理されたデータムなどでのマイクロピーニングを防止します。

オペレーター用保護具

保護手袋、アームスリーブ、安全眼鏡、防塵衣が、跳ね返る媒体から作業者を保護します。人間工学的なアクセスと安全な視覚制御を確保することで、ブラスト中の安定した反復可能な動作を維持することができます。

メディアの種類と選択

メディアの形状、硬度、サイズは、仕上がりの質感、反射率、寸法の安全性を左右する。その選択は、以下のいずれを優先するかによって決定される。 外観の美しさ、コーティングの密着性の向上、厳しい公差の保護 機械加工された部分に

ガラスビーズ

ガラスビーズは球状で化学的に不活性な媒体であり、研磨(切断)作用ではなく、ピーニング(衝撃)作用によって滑らかでソフトマットな質感を与える。

- メカニズムと仕上げ: 特にアルミ筐体、精密筐体、消費者向け製品などの化粧品表面に最適です。加工痕や方向反射を和らげ、均一で光沢の少ない、軽く絹のような手触りの仕上がりになります。

- 硬度と安全性: ガラスビーズはモース硬度が比較的低い(約5.5~6.5)。この柔らかさが 寸法的に安全 ほとんどの精密部品に対応し、材料除去を最小限に抑えます。

- 制限: 繰り返し衝撃を受けるため、ガラスビーズはセラミックメディアよりも早く壊れ、より頻繁な補充と綿密な監視が必要となる。 ワーク・ミックス バッチ一貫性を維持する。

セラミック・ビーズ

セラミックビーズは、一般的にジルコニウムベースの化合物から作られた高級球状メディアです。ガラスビーズに比べ、耐久性に優れ、粒度分類も厳しい。

- メカニズムと仕上げ: 硬度が高く、破壊率が低い(つまり形状安定性が高い)。 よりタイトで安定したグレインパターン と優れたバッチ間繰返し精度を実現します。これは、医療機器、航空宇宙構造物、ハイエンドブランド部品など、制御された再現性のある仕上げレベル($R_a$値)が要求される分野では非常に重要です。

- 硬度と寿命: セラミックビーズはガラスよりもかなり硬く(多くの場合、モース硬度は7.5~8.0)、価格もはるかに高いが、その耐久性はガラスよりも高い。 動作寿命 多くの場合、大量生産や要求の厳しい用途では、コスト効率が高くなる。

- パフォーマンス 圧力とビーズの大きさ(メッシュ)によって、繊細でシャープなマットから滑らかなサテンまで、さまざまな仕上がりを実現する。

酸化アルミニウム

酸化アルミニウム(アルミナ)は、鋭く、角があり、非常に攻撃的な研磨剤で、ピーニング媒体ではなく、切断媒体に分類されます。

- メカニズムと機能: 表面エネルギーを高める マイクロカットと粗面化 を基質とする。これにより、深いキープロファイル(高い$R_a$値)が形成される。 機械式インターロック その後のコーティングで

- 主な用途 である。 ゴールドスタンダード前処置 陽極酸化処理、粉体塗装、PVD処理、電気メッキ処理などの前に、コーティングの密着性と寿命を最大化する。

- グレードと硬度: 非常に硬く(モース9.0)、スケール、錆、重い加工層を素早く除去する。異なるメッシュサイズ(例えば、積極的な切断には60番手、より細かい処理には120番手)は、要求される処理に応じて選択される。 表面形状(アンカーパターン) の深さだ。 注: 酸化アルミニウムは、工業的で粒状の外観を残し、ソフトな化粧仕上げが必要な場合は、より軽いビードパスで仕上げなければならない。

ポリマーと天然メディア

最も柔らかく、最も衝撃の少ないメディアで、以下のような作業用に設計されています。 寸法の完全性と素材の保存が絶対的な優先事項である。

メリットだ: 主に軽度の汚染やフラッシングを除去したり、表面の質感を統一するために使用される。 応力を誘発したり、基礎となる形状を変化させたりすることなく。 金型やデリケートな器具の洗浄には、最も安全な選択であることが多い。

メカニズムとタイプ このカテゴリーには、エンジニアリングが含まれる。 ポリマー・メディア (ナイロン、アクリルなど)と ナチュラル・メディア (クルミの殻、トウモロコシの穂軸など)。切削や激しいピーニングではなく、軽い拭き取りと微小調整によって表面をきれいにし、一体化させる。

主な用途 薄肉部品、公差の大きい形状(シール面、ねじ山など)、または材料除去や表面応力が許容できないデリケートな材料(軟質プラスチックや特定の複合材料など)にとって、これらは極めて重要です。

ブラスト媒体の顕微鏡写真:ガラスビーズおよびセラミックビーズ(球状、ピーニング用)と酸化アルミニウムおよびポリマー/天然媒体(角状/軟質)。

ビーズブラストと研磨ブラストの比較

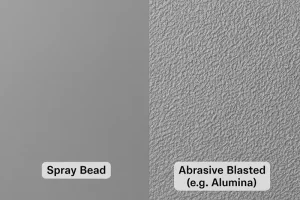

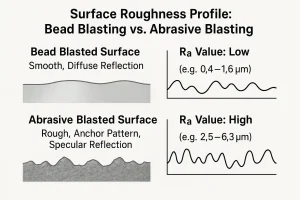

どちらのプロセスも高速メディア衝突を利用するが、その主な目的と結果として生じる表面状態は根本的に異なる。 その違いは、媒体の形状と加えられる運動エネルギーにある。

メカニズムとエネルギー

ビーズブラストは、制御された一般的に低い圧力で推進される球状の低密度媒体(ガラスビーズやセラミックビーズなど)を利用します。このプロセスにより、表面に運動エネルギーが付与され、材料を大幅に除去することなく、機械加工によって残った微細な峰が再形成されます。この作用により、表面応力が効果的に最小化されます。これとは対照的に、研磨ブラストでは、角のある高密度の媒体(酸化アルミニウムや炭化ケイ素など)を高圧で使用し、既存の表面構造を積極的に切断および破壊するため、材料が失われます。

外観と質感

ビーズブラストは一貫して、ソフトできめ細かく、無方向性のマット仕上げをもたらします。この質感は、光の乱反射が必要な化粧品や消費者製品の筐体に非常に適しています。研磨ブラストでは、粗さ平均値($R_a$)がはるかに高く、目に見えるほど粒子が粗く、より工業的な質感が得られます。この表面積の劇的な増加は、機械的結合に不可欠なアンカーパターンとして知られる、角のある穴のあいたプロファイルによって特徴付けられます。

寸法とエッジの保持

ビーズブラストは寸法に優しいと考えられています。この工程では切断ではなくマイクロピーニングを行うため、シャープなエッジ、重要な面取り、厳しい寸法公差が効果的に維持されます。研磨ブラストは、その積極的な材料除去の性質により、マスキングまたは自動化された移動によって厳密に制御されない場合、重要なエッジを急速に軟化させたり丸めたりし、測定可能な寸法変化を引き起こす重大なリスクがあります。

ユースケース志向

ビーズブラストは、主に、人目に触れたり取り扱ったりするアルミニウム、ステンレス鋼、またはチタンの部品に最適な、最終的な外観仕上げ段階として機能します。研磨ブラストは、後続の仕上げを施す前に必要な前処理段階として定義されます。その唯一の目的は、粉体塗装、陽極酸化処理、塗装、PVD/電気メッキなどの工程の強固な接着と長寿命に必要な表面積と機械的なキーイング能力を高めることです。

利点と限界

ビーズ ブラスト固有の長所と短所を理解することは、大量生産パイプラインでの適切な使用を決定するために不可欠です。

主な利点

ビーズブラストには、精密機械加工部品に対して攻撃的な研磨方法よりも優れている特定の利点があります:

- 均一なマット表面と美学: 一貫した無指向性を提供する マットまたはサテン仕上げ 表面をピーニングすることでこれは 医療、食品、機械工学 クリーンで洗練された、まぶしさを軽減するセクター。

- 寸法への影響は最小限: このプロセスでは、より低い圧力で球状の媒体を使用するため、次のような利点がある。 デリケートな素材を傷つけたり、歪ませたりしない (アルミニウムや薄肉合金など)や 寸法精度を維持 材料を大幅に除去することなく。

- 表面性能の向上: 衝撃は浅い層を形成する。 圧縮残留応力 (ピーニング効果)。 疲労寿命の向上 そして 引張応力を緩和する 加工中に導入される。

- 安全性と環境プロフィール ガラスビーズやセラミックビーズがよく使われる。 鉛フリーで化学的に不活性を生産している。 埃やゴミが少ない サンドブラストと比較して、よりクリーンで安全な作業に貢献する。 より高いメディアの再利用性.

プロセスの限界

コストのかかる手戻りを避けるためには、エンジニアリング・チームはプロセスに内在する境界を認識しなければならない:

- ひどい傷や錆には効果がない: ビーズブラストは 攻撃的でない グリットブラストやショットブラストよりも 厚い錆、重いミルスケール、硬い酸化皮膜には対応できない。.これらは、前駆体として鋭利な切削砥粒(酸化アルミニウムなど)を必要とする。

- 塗料の接着プロファイルには不向き: 滑らかなピーニング仕上げ はディープアンカーパターンを作らない (高$R_a$)が最適である。 メカニカル・ボンディング 塗料や粉体のような厚いコーティングのこのため、粗い表面の活性化が優先される場合には、用途が限定される。

- メディアの埋め込みリスク: 使用 過度の高圧 または不適切な技術により、ガラスビーズが 部品の表面に埋め込むこれは、その後の化学処理(アルマイト処理など)を汚染したり、重要なエンジン内部部品の長期性能に影響を及ぼす可能性がある。

- 高いイニシャルコスト: について より細かいガラスとセラミック・ビーズ は、一般的に従来の砂や砕いたグリットよりも高価であるため、このプロセスは一般的に 高くつく 大面積の粗いストリッピング作業に。

代表的なエンジニアリング用途

精度を損なうことなく表面の外観を洗練させるビーズブラスト独自の能力により、さまざまなハイテクおよび消費者部門で不可欠なものとなっています。

化粧品仕上げ: このプロセスは、サインを達成するために望ましい選択である。 均一なサテン仕上げ オン アルミニウム製ハウジング、精密エンクロージャ、ステンレス製コンポーネント ハイエンドの家電製品や電化製品に使用され、まぶしさを抑え、視覚的な一貫性を向上させる。

化学仕上げの準備: 表面粗さに敏感なプロセスの前に、穏やかな最終準備段階として日常的に使用される:

- 陽極酸化処理: 均一で方向性のないベース・テクスチャーを提供する。 ストリークパターンを排除 また、染料の安定した色吸収を保証する。

- 電気メッキ/PVD: 薄膜コーティングの均一な厚みと密着性を高めるために、表面を洗浄し安定化させる。

一貫性の高いデリケートな素材: 管理された非磨耗性の性質は、要求の厳しい業界では非常に重要である:

- 医療と食品産業: 外科用器具、インプラント、食品用ステンレス鋼に塗布し、以下の効果を得る。 滑らかで、クリーニング可能な無反射表面 (出典1.4)。

- 航空宇宙用合金: 治療に最適 チタンやインコネルなどの高強度航空宇宙合金 そして 薄肉部品 (厚さ$<1text{ mm}$)で、材料の除去や塑性変形を最小限に抑える必要がある場合(出典1.7)。

- 機能強化: 特殊な用途(歯車の歯面や3Dプリント部品など)で使用され、次のような効果を発揮します。 表面クリーニング+圧縮応力強化疲労寿命が向上する(出典1.7)。

一貫した大量生産のためのベストプラクティス

厳格なベストプラクティスを遵守することは、大量の機械加工部品で要求される外観と機能の一貫性を達成するために不可欠です。制御パラメータの偏差は、表面欠陥の主な原因です。

ブラスト前の部品の洗浄 汚染物質が影を作り、一貫性のない色反応を引き起こす-これは特に、アルマイト処理やコーティングを施す部品に当てはまります。工業用洗浄方法(超音波洗浄や蒸気脱脂など)を使って、油分、クーラント、指紋、切削液などを完全に除去し、乾燥させてください。汚染物質が残っていると、摩擦熱で重合し、次のような問題が発生します。 恒久的で好ましくないシミパターン または、仕上がり表面に局所的な光沢のある斑点がある。

ノズルの角度と距離を一定に保つ 安定したジオメトリーの動き テクスチャーの連続性を保ち、ストリーキングや "ホットスポット "を避ける。 ノズルは通常、最も均一な効果を得るために表面に対して垂直に(90度の角度で)、あるいは部品の形状に応じてわずかにオフセット(75~85度など)させる。 自動ロボットブラストシステム は、複雑な部品全体にわたってこの安定性を維持するための理想的なソリューションであり、オペレーターの疲労や手作業によるばらつきを解消します。

コントロールメディアの内訳とワークミックス メディアは繰り返し衝撃を受けることで、徐々に摩耗したり、粉塵に分解されたりする。この分解は次のように管理されなければならない。 必要な仕上げレベルを維持する。 レギュラーの定義 交換とスクリーニングの間隔 安定した 粒度分布(PSD)-あるいは ワーク・ミックス-マシンの中で。メディアの摩耗が小さすぎると、仕上がりに光沢が出すぎ、大きすぎるときめが粗くなる。回収システムは、新しい適切なサイズのメディアを加えながら、微粉やダストを効率的に除去しなければならない。

マスククリティカル機能面 マスキングは、材料の除去や表面の変更が容認できない部分を保護する。 シール面、精密ねじ穴、ベアリング穴、公差インターフェース、データムエッジ は、強度を下げるか、全体的なマスキング保護が必要な場合がある。以下のような、高品質で耐久性のある素材を使用する。 耐性テープ、カスタムシリコンプラグ、特殊コーティングこれは、マスキングがブラスト処理の激しい運動衝撃に耐え、破損したり裂けたりしないようにするためです。

結論

ビーズブラストは、精密機械加工部品にとって非常に効果的で不可欠な仕上げ工程です。ビーズブラストは、重要な寸法精度とエッジの鮮明さを積極的に維持しながら、安定した、再現可能な、視覚的に統一されたつや消し仕上げを実現します。さらに、この工程は部品の表面を高性能の下流仕上げのために整え、陽極酸化、塗装、PVDなどのコーティングの最適な接着性と寿命を保証します。

図面をアップロードする を使用して、迅速な製造可能性レビューと推奨ブラストパラメータを行います。