現代の工業生産において、アルマイト処理はアルミニウム合金の表面処理工程として最も広く使用されているものの一つです。この電気化学的方法は、アルミニウムの表面に緻密で硬い酸化物層を形成します。この層が深い黒色に染まると、部品の見た目の質感が向上するだけでなく、性能も大幅に向上します。

ブラック・アルマイトとは?

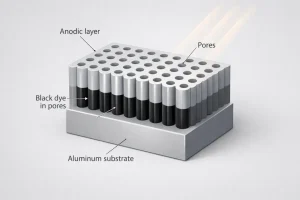

黒アルマイト処理は単なる表面コーティングではなく、制御された電気化学的変換プロセスです。酸性の電解質浴中で電流を流すことにより、アルミニウム合金の表面に酸化アルミニウムの微細な多孔質層が成長します。その後、黒色染料がこの細孔に吸収され、最終的な封止プロセスによって金属表面の奥深くに色が閉じ込められる。この方法では、色が素材そのものに溶け込むため、従来の塗装のように剥がれたり剥がれたりすることはない。

この工程がなぜ工業生産で高く評価されているのかを理解するためには、部品にもたらされる機能的な利点に目を向ける必要がある。

黒アルマイトの利点

黒アルマイト処理は、単に金属の外観を変えるだけでなく、次のような重要な特性により、アルミニウム合金の硬度、保護、光学性能に大きな飛躍をもたらします:

耐摩耗性と硬度

酸化皮膜は本質的に酸化アルミニウムであり、ベースとなるアルミニウム合金よりもはるかに硬い。このため、黒アルマイトの表面は、日常的な使用における傷や物理的な摩耗に対して非常に耐性があり、摩擦の多い環境における部品の耐用年数を大幅に延ばすことができます。

耐食性

この緻密な酸化皮膜は、金属と外部環境との間の物理的バリアとして機能します。酸素や水分がアルミニウム基材を腐食するのをブロックするため、黒アルマイト加工アルミニウムは、湿度の高い場所や化学的に刺激的な条件下でも、構造的に安定した状態を保つことができます。

放熱と光吸収

黒色の表面は熱放射率が高く、電子機器のヒートシンクの放熱効率を高めます。さらに、深い黒色仕上げは可視光の大部分を吸収し、精密光学機器に不可欠な反射干渉を排除します。

黒アルマイトの限界

黒アルマイト処理は産業界で広く使用されていますが、どのような環境にも完璧に対応できるわけではありません。この処理を決定する前に、この特定の表面処理に固有の技術的制約を理解することが不可欠です:

耐紫外線性

ほとんどの黒アルマイト処理では、深みのある均一な色を実現するために有機染料を使用しています。強い紫外線(UV)に長時間さらされると、これらの染料分子が劣化し、黒色仕上げが退色したり、濃い灰色や紫色に変化したりすることがあります。屋外で長期間使用される部品には、特殊な無機金属塩染色が必要とされることが多い。

耐薬品性

黒アルマイトの酸化皮膜は、主にアルミナから構成されています。中性環境では安定ですが、強酸性または強アルカリ性の環境、一般的にはpH4.0~8.5の範囲外では化学的溶解の影響を受けやすくなります。これは皮膜の破壊、色落ち、基材の腐食につながる可能性があります。

熱安定性

酸化アルミニウム層の線膨張係数は、アルミニウム基材の線膨張係数よりも著しく低い。黒アルマイト部品が80℃を超える温度にさらされると、熱膨張の不一致により、酸化皮膜にクレーズと呼ばれる微細な亀裂が生じることがあります。これは全体的な耐食性には影響しませんが、表面の見た目の完全性を損なう可能性があります。

電気伝導率

黒アルマイトは優れた電気絶縁体です。このため、部品の特定の部分にEMIシールドや電気的な接地が必要な場合、その部分はアルマイト処理前に正確にマスキングするか、アルマイト処理後に機械加工して絶縁膜を除去する必要があり、製造コストと複雑さが増します。

黒アルマイト処理に必要な材料

高品質の黒アルマイト処理を実現するには、核となるアルミニウム基材だけでなく、精密に調合されたさまざまな化学薬品と特殊な設備が必要です。

アルミニウム合金基板

主材料であるアルミニウム合金の組成は、酸化皮膜の品質に直接影響します。ほとんどのアルミニウム合金は陽極酸化処理することができますが、5000、6000、および7000シリーズは、一般的に不純物レベルが低いため、より均一な結果が得られます。元の表面状態(押し出しマークや傷など)はアルマイト処理後に増幅されるため、高品質の原料が不可欠です。

電解質と化学添加物

このプロセスにはさまざまな化学媒体が使用される。中心となるのは、酸化層を成長させるために使用される希硫酸電解液である。さらに、前処理として脱脂剤とアルカリ性エッチング剤(通常は水酸化ナトリウム)、中和のためにデスマット剤が必要となる。各薬品の濃度と純度は、膜の汚染を防ぐために厳密に管理されなければならない。

黒染料とシーリング剤

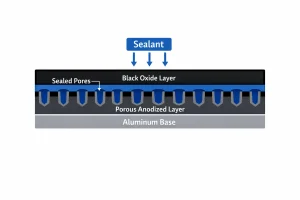

染料は色の濃さを決める重要な要素であり、通常は特殊な有機黒染料や無機金属塩を利用する。染色が完了すると、シーリング剤(酢酸ニッケルや加熱脱イオン水など)が使用され、物理的または化学的反応によって微細な孔が閉じられる。これらの材料によって、部品の最終的な堅牢度と耐候性が決定される。

アルミニウムへの黒アルマイト処理方法

未加工のアルミニウムから最終的な完成部品に至るまで、工程のあらゆる段階がコーティングの密着性、耐久性、色の一貫性を直接左右します。

表面前処理

アルマイト処理の前に、部品は表面の不純物を取り除くために脱脂とエッチングを受けなければなりません。この段階で選択される物理的処理は、見た目の質感を決定します。ビーズブラストは微妙なマット仕上げを作り出し、研磨は高光沢の鏡のような外観をもたらします。

陽極酸化と染色

アルミニウム部品は電解液槽に浸され、通電されることで表面に均一な多孔質構造が形成される。次に、部品は染色槽に入り、毛細管現象によって黒色の染料分子が孔に浸透する。技術者は、ばらつきのない深い黒色を確保するために、タンクのパラメーターを正確に制御しなければならない。

シーリング処理

これは工程の重要な最終段階である。熱水または化学薬品によるシーリングによって、酸化皮膜の孔は収縮して閉じられ、染料は永久に内部に閉じ込められます。高品質のシーリングは耐汚染性を著しく高め、時間の経過による色落ちを防ぎます。

このような汎用性と耐久性の特性により、黒アルマイト処理は多くのハイテク産業で標準となっています。

黒アルマイト処理に関する考察

黒アルマイト処理は部品の性能を大幅に向上させますが、生産に移行する前に設計者やエンジニアが考慮しなければならない重要な技術的要因がいくつかあります。

アルミニウム合金グレードの選択

アルミニウム合金の異なるシリーズは、陽極酸化処理に異なる反応を示します。例えば、6000および7000シリーズ(6061または7075など)は、一般的に非常に均一で深い黒色仕上げをもたらします。それとは対照的に、鋳造アルミニウムやシリコン含有量の多い合金は、陽極酸化処理後に灰色っぽく見えたり、不均一な質感を示すことがあります。したがって、最終的な審美的要件に基づいて原材料を慎重に選択する必要があります。

寸法公差コントロール

アルマイト処理によって表面に酸化皮膜が形成されるため、通常、部品の寸法がわずかに増加します。精密嵌合の機械部品では、最終組立時の精度を確保するために、機械加工段階でこの追加された厚み(通常、片面あたり数マイクロメートルから数十マイクロメートルの範囲)を考慮することが不可欠です。

カラーバリエーションとバッチの一貫性

アルマイト処理は、電流密度、浴温、浸漬時間などの変数に影響されるため、異なるバッチ間でわずかな色のばらつきが発生する可能性があります。大規模生産または複数の部品が連動するプロジェクトでは、同じロットの原材料を使用し、同一のパラメータで処理することで、見た目の一貫性を最大限に確保することをお勧めします。

このような技術的な詳細を管理することは、最終的な歩留まり率にとって極めて重要であり、適切な前処理を予見することは、その後の適用シナリオにおいて安定したパフォーマンスを確保するのに役立つ。

一般的なアプリケーション・シナリオ

精密光学部品から高強度航空宇宙構造物まで、黒アルマイトの使用は、品質と性能が重要なほとんどすべての分野をカバーしています。

光学および精密機器

このプロセスは優れた光吸収特性を提供するため、迷光が画質を妨げないように、カメラのレンズ鏡筒、望遠鏡の内部、レーザーセンサーのハウジングに広く使用されている。

電子・半導体機器

ハイエンドの民生用電子機器、機械コントローラー、冷却モジュールでは、黒色酸化物層が信頼性の高い電気絶縁と、現代的なデザインに求められる洗練された工業的美観の両方を提供する。

航空宇宙および自動車産業

ダッシュボード・ブラケットや高性能エンジン部品など、高い耐候性を必要とする軽量部品には、黒アルマイト処理を施すことで、軽量かつ耐久性に優れた表面ソリューションを提供します。

ブラックアルマイトとパウダーコーティングの違い

黒アルマイトと黒色粉体塗装は、2つの異なる表面仕上げソリューションです。接合方法と物理的特性の違いを理解することは、適切なプロセスを選択する上で非常に重要です。

接着方法と構造

陽極酸化は、基材から直接酸化アルミニウム層を成長させ、色を金属に一体化させる電気化学的変換プロセスである。粉体塗装は、プラスチック樹脂を静電気で表面に吹き付けて硬化させる物理的なアプリケーションです。そのため、陽極酸化処理では剥離や剥がれの心配がありませんが、粉体塗装では極度の衝撃で欠けることがあります。

コーティングの厚みと精度

アルマイト層は非常に薄く均一で、通常5~25ミクロンで、厳しい寸法公差への影響は最小限です。対照的に、粉体塗装ははるかに厚く、通常は60~120ミクロン以上であり、エッジや穴の中に蓄積する傾向があります。精密な機械部品には、アルマイト処理が最適です。

視覚的な質感とディテールの保持

アルマイト皮膜は染料を吸収する半透明の酸化皮膜であるため、自然な金属の質感と加工跡(ブラッシングやサンドブラストなど)を維持し、強調します。パウダーコーティングは、不透明で厚い層であるため、表面の微細な特徴が不明瞭になる傾向があり、その結果、プラスチックや重い塗料に近い仕上がりになります。

よくある質問

黒アルマイト処理に関する一般的な懸念にプロがお答えします:

黒アルマイトは傷がつきやすいですか?

アルマイト層は非常に高い硬度(通常200~500HV)を持ち、生のアルミニウムよりも耐摩耗性がはるかに優れています。日常的な擦り傷にはよく耐えますが、炭化物や砂のような硬い物質と強い力で接触すると傷がつき、その下にある銀色のアルミニウムが見えてしまうことがあります。

黒アルマイトのコストは?

コストは一般的に中程度と考えられている。価格は主に、部品の幾何学的な複雑さ(ラック要件)、バッチサイズ(ラック密度)、膜厚と色の一貫性に関する指定精度に影響されます。多層液体塗装と比較すると費用対効果は高いが、大量で単純な粉体塗装よりも単価が高くなる場合がある。

そのプロセスは健康に安全か?

仕上げられた黒アルマイト製品は無毒で、化学的に安定しています。酸化アルミニウム層は不活性であり、最新のシーリング工程は一般的にRoHSのような環境基準に準拠しています。調理器具、医療機器、家電製品などに安全に使用されており、日常的な接触による健康被害は知られていません。

アルマイトの色を変えることはできますか?

封止工程が完了すると、色は永久に固定され、直接変更することはできない。色を変更するには、既存の酸化層を化学的に剥離する必要がありますが、その際にアルミニウム基板が少量消費され、寸法が変更されます。そのため、製造前に色を最終決定することをお勧めします。

結論

黒アルマイト処理は単なる装飾的な選択ではなく、機能的な要求と視覚的な魅力のバランスをとる重要なエンジニアリングプロセスです。科学的な電気化学的ワークフローにより、過酷な環境に耐えるために必要な硬度と保護を得ながら、アルミニウム合金を軽量に保つことができます。耐久性を向上させるためであれ、高級な工業的外観を実現するためであれ、このプロセスは現代の製造業に不可欠な技術的サポートを提供します。

部品が最高の保護結果と外観の一貫性を達成できるよう、設計段階の早い段階で、加工専門家と材料グレードやコーティングの厚さについて話し合うことをお勧めします。

技術チームへのお問い合わせ をクリックして、カスタマイズされた黒アルマイト評価レポートとサンプルサポートを受け取ってください。