で CNCフライス加工つの基本的なカット戦略をマスターするクライム・フライス加工と従来のフライス加工-は、効率を達成するために極めて重要です。カッタの回転方向とワークの送り方向の関係が、加工全体の効率を決定する。 加工工程 その結果 工具寿命、表面仕上げ、機械の安定性。

クライム・ミリングとは?

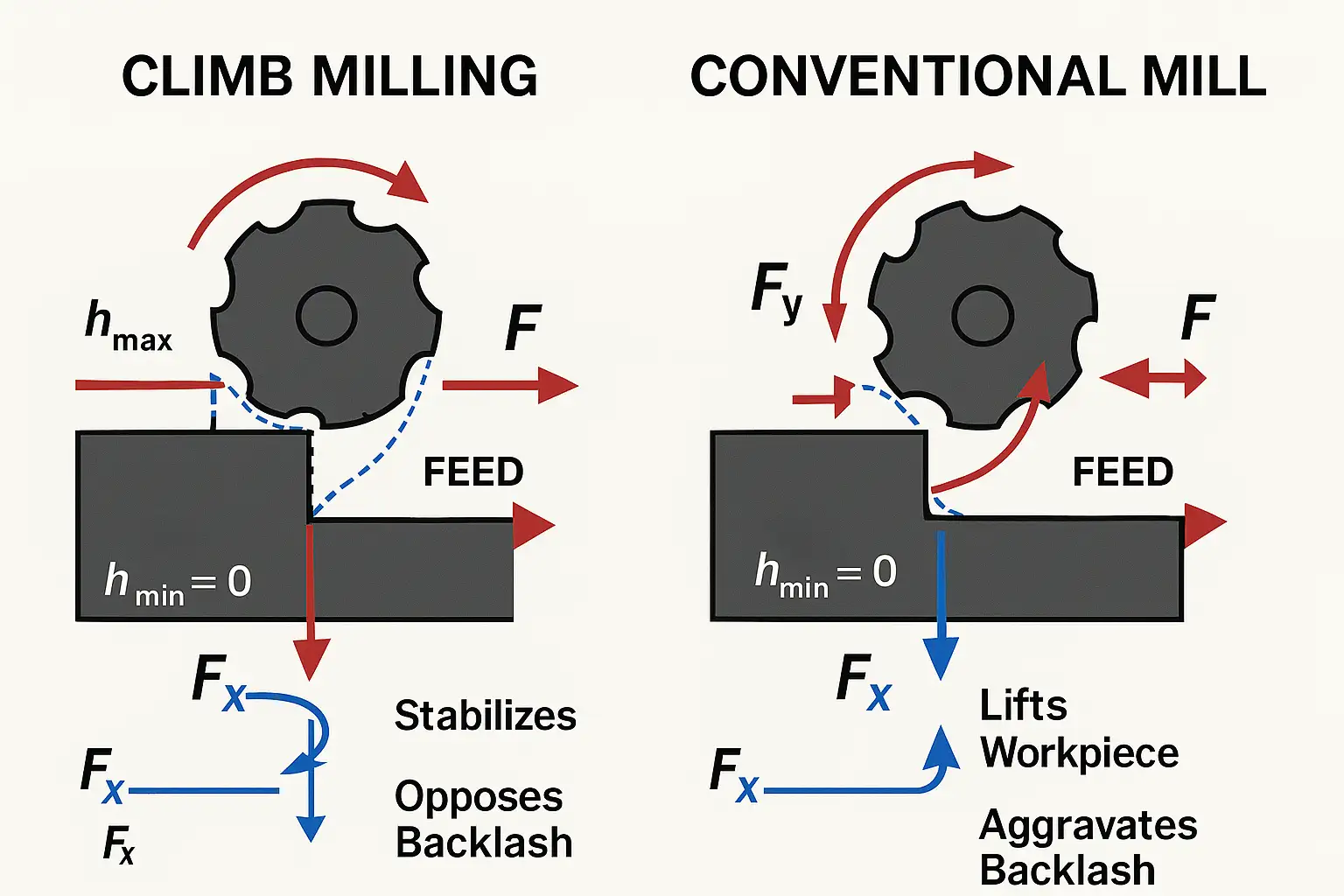

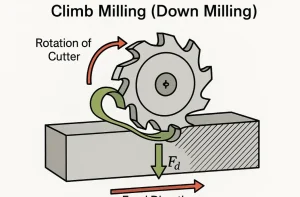

クライムミリング(またはダウンミリング) は、切削工具の回転方向が 同じ をワークの送り方向とする。このモードでは、各切刃が被削材の送り方向である 最大チップ厚さ 切削厚さがゼロになるにつれて、ワークからきれいに抜け出る。

従来のフライス加工とは?

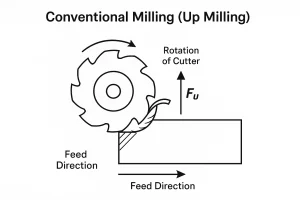

従来のフライス加工(またはアップフライス加工) は、切削工具の回転方向が 反対 ワークピースの送り方向に対して各切刃は チップ厚さゼロ切断厚さは徐々に増加し、最大になったところで終了する。

従来のフライス加工の歴史

今日の望ましい戦略を理解するには、歴史から始めなければならない。近代的なCNCマシンが広く普及する以前、 従来のフライス加工 それが最も効果的であったからではなく、「従来の」アプローチであったからである。 固有の欠陥(バックラッシュ) それが唯一の安全な選択肢だった。

なぜ従来のフライス加工が必要だったのか?

古いフライス盤では、機械的な バックラッシュ (リードスクリューとテーブルのナットの間の遊び)は避けられない欠陥だった。の切削力は 従来のフライス加工 行為 上リードスクリューを強制的に回転させることで、この反動に抵抗する。 片側こうして相対的な安定性を達成し、クライム・ミリングが引き起こす制御不能やオペレーターへの危険を回避する。

従来のフライス加工の欠点

最新の機械がバックラッシュの問題を克服すると、従来のフライス加工に内在していた技術的欠陥が明らかになった:

- 工具寿命が短く、摩耗が激しい: 工具は厚さゼロから切削を開始するので、刃先には 摩擦 工具の摩耗を促進し、ワークピースに大量の熱を拡散させる。

- 劣悪な表面品質と加工硬化: 摩擦と擦れによって素材は のびのびにつながる。 加工硬化 カッティングゾーンで。

- チップの排出不良と不安定なクランプ: 切り屑はカッティングエリアに引きずり戻される傾向がある。 切り直しそして、切断力は ワークを持ち上げるより複雑なクランプ治具が必要となる。

従来のフライス加工の利点

従来のフライス加工は、そのデメリットにもかかわらず、次のような利点がある。 鋳物または鍛造品 酸化 または硬化した表面.その薄肉から厚肉への切削作用により、工具はこの硬化した表面層を効果的に貫通することができる。 さらに、コンベンショナルミリング特有の切削力を徐々に増加させることで、振動しやすい材料(薄肉部品など)のびびりを抑えることができる場合もあります。

クライムミリング:現代のCNC標準

の長所である。 クライム・フライス モードは常に業界で高く評価されており、その代表格となっている。 理想状態 製粉の。

クライム・フライス加工の利点

クライム・ミリングの技術的利点は圧倒的である:

- 優れた工具寿命と熱制御: 刃先が最大の厚みで入るため、非常に効率的な剪断が保証される。発生した熱は 最も厚いチップス工具温度を大幅に下げる。

- 優れた表面仕上げ: カッティングエッジは、厚さゼロでワークピースをきれいに切り落とします。この切断動作 摩擦を最小限に抑えるその結果、非常に高い表面仕上げが得られる。

- セルフ・タイトニングの安定性: 切断力が作用する 下方 をテーブルの上に置くことで、ワークの安定性を高める「セルフクランプ」効果を生み出します、 これは、加工中の振動やびびりを抑えるのに役立つ。

クライム・ミリングの限界

- 高い機械剛性要件と振動: クライム・フライス加工は、切り屑の厚みが最大になった時点で開始され、初期衝撃荷重が発生する。 高振動.このため、高い精度を備えた最新のCNCマシンが必要となる。 剛性 信頼できる バックラッシュ補償 精度と安定性を維持するためだ。

- セットアップと材料の均一性に対する感度: 瞬時に最大負荷がかかるため、ワークピースのクランプが不十分であったり、材料に次のような不均一性がある場合は、クランプを解除する必要があります。 ハードスポットやボイドを起こしやすくなる。 突然のたわみや損傷 従来のフライス加工よりも

バックラッシュ補正:クライム・フライス加工の優位性を決定づける要因

最新のCNCマシンは、バックラッシュの問題を完全に排除している。 高精度ボールねじ と高度な 電子バックラッシュ補正システム.この技術により、軸の位置を正確に制御し、初期衝撃に耐えることができるようになったため、クライム・フライス加工の利点が最大限に発揮されるようになりました。 現代のスタンダード・モード CNC加工.

クライム加工と従来のフライス加工の主な違い

十分な情報に基づいた選択をするためには、これら2つのカッティングモードを定義する4つの核となる技術的特徴を分析することが不可欠である。

1.切削力の方向とクランプの安定性

によって発生する切削力である。 クライム・フライス 行為 下方 を被削材に与え、「自己締め付け」効果を達成する。逆に 従来のフライス加工 行為 上 ワークピースへの吊り上げ力を打ち消すための特殊な固定具が必要になる。

2.工具のたわみ方向と精度

- クライム・ミリング 工具のたわみは 垂直 をワークピースの送り方向に合わせる。 最終寸法と精度に直接影響する 部品の

- 従来のフライス加工: 工具のたわみは、ワークの送り方向に対して**ほぼ平行**です。その結果、誤差が少なくなり コントロール性と安定性の向上 そのプロセスの上に。

3.工具の摩耗と発熱

従来のフライス加工 は、初期摩擦のために工具の摩耗が早く、寿命が短い。 クライム・フライス 最大限の厚みできれいに入り、効率的に切断し、切りくずと一緒に熱を逃がす、 工具の寿命を大幅に延ばす。

4.材料適用に関する例外

コンベンショナル・ミーリングの薄肉から厚肉への切削作用は、加工に若干の利点をもたらす。 表面が酸化または硬化した鋳物または鍛造品工具が効果的に硬化層を貫通するのを助ける。

それぞれの方法を選択するタイミング

最終的な選択は、機械の種類だけでなく、加工する材料(アルミニウム、プラスチック、発泡体、硬質合金など)の特性にも密接に左右される。

実践ガイドどの方法が良いか?

| 方法 | いつ選ぶか(スタンダード) | 例外(注意すべき場合) |

| クライム・フライス | の基準である。 最新CNCマシン ほぼすべての操作に対応。いつ選択するか 高い表面品質 そして 工具寿命の最大化 などの素材が必要である。 アルミニウム. | には慎重に使用すること。 バックラッシュ補正のない古い機械. 不安定なクランプや不均一な材料には細心の注意を払ってください。 |

| 従来のフライス加工 | としてのみである。 例外.機械加工に使用 硬化層または 旧型機 反動に対抗するためだ。 ビビリが発生しやすい素材にも対応できる。 | 一般に、高精度と良好な表面仕上げが要求される場合は避ける。 |

上級者のヒントフィニッシング・ゴースト・パス

- 最適な表面仕上げを得るための仕上げ加工には、通常、クライム・ミーリングが適していますが、究極の精度を必要とする部品には、クライム・ミーリングが適しています。 ラフィング峠に登る 続いて 軽負荷コンベンショナル・パス (ゴーストパス」または「スプリングパス」として知られる)を使用することができます。この技法は、クライム加工の垂直方向のたわみによって生じるわずかな寸法誤差を修正し、最も完璧な最終面を実現します。

お問い合わせ

CNC加工プロセスを最適化し、工具寿命を延ばし、部品の品質を向上させたいとお考えのお客様には、当社の専門チームがカスタマイズされた加工戦略と治具ソリューションを提供します。 お問い合わせ プロフェッショナルな技術コンサルティングのために。