の分野では CNC 精密機械加工、ローレット加工は、単なる切削加工を超えた特殊なプロセスである。回転する金属ワークピースに複雑なテクスチャーパターンを形成するために使用される重要な表面仕上げ技術です。これらのパターンは、主に以下の目的で使用されます。 グリップを強化し、滑り止め機能を提供ローレット加工は、工具のハンドルやコントロールノブ、特殊なファスナーなど、重要な機械部品によく見られます。ローレット加工は、工具のハンドル、コントロールノブ、特殊なファスナーなどの重要な機械部品によく見られ、機能と美観のバランスをとる上で重要な役割を果たしています。

CNC加工におけるローレット加工とは

ローレット加工は 表面成形工程.その核となる原則は ローラー圧力 回転する円筒状のワークピースに、材料表面を強制的に塑性変形させ、均一で反復的なテクスチャーを形成する。

クヌーリング(Knurling)所属 機械的変形加工.フライス加工や旋盤加工とは異なり、通常は材料を除去することはない。その代わり、金属の塑性流動によって隆起や溝を形成します。ローレット加工は一般的に CNC 旋盤では、送り速度と主軸回転数の自動同期により、表面全体にわたってパターンの高い一貫性と精度が保証されます。

ローレット加工の仕組み

ローレット加工は、同期した動きと注意深く制御された圧力に完全に依存している。ワークピースは、高いが安定した圧力で回転する。 回転数その後、硬化鋼ローレット・ローラーが表面に送り込まれる。ローラーからの圧力は、ワークピースの材料の降伏強度を超えるのに十分でなければなりません。

ナールパターンがうまく形成されるかどうかは、以下の点に決定的に左右されます。 工具送り比と主軸回転数の同期化.工具のピッチと1回転あたりの送り量が正確に一致していないと、ローラーはミストラッキングを起こし、次のような深刻な、しばしば回復不可能な欠陥が生じる。 "ダブルトラッキング" 精密 CNC セットアップは、このリスクの高い同期を管理する唯一の信頼できる方法であり、材料が部品全体にきれいに再分配されることを保証します。

ローレット加工の種類

ローレット加工は、その方法、使用される成形方法、得られるパターンの形状により、いくつかの方法で分類することができます。これらの違いを理解することで、エンジニアは意図する機能、表面品質、生産効率に適したセットアップを選択することができます。

1.操作別手動 vs CNC

ローレット加工は、従来の旋盤で手動で行うことも、自動旋盤で行うこともできる。 CNC マシンだ。 CNC ローレット加工は現在、表面品質、精度、サイクルタイムが重視される生産工程に適した選択肢となっています。 スピンドル 同期.

2.加工方法別成形と切削のローレット加工

加工の種類が決まったら、次に考えるのは、パターンをどのように塑性変形させるか、あるいは軽切削で形成するかである。

| 方法 | 仕組み | 最適 | メリット | 考察 |

| フォーム・ローレット | 用途 高い 圧力 への 塑性的に 変形 その 表面 (いいえ チップ フォーメーション). | ダクタイル 材料 ような アルミニウム, ブラス, そして マイルド スチール. | 速い サイクル 時間, 強い そして 深い パターン. | 生成 高い ラジアル 力; ない ふさわしい にとって ハード 金属 または 弱い セットアップ. |

| カット・ローレット | 削除 a 薄い 層 の 材料 と 鋭利 ローラー. | ハーダー 合金 そのような として ステンレス スチール または チタン. | プロデュース クリーン エッジ, 下げる 圧力 オン その 機械. | 必要 鋭い ツーリング, 厩舎 アライメント, そして 良い 潤滑. |

チップ: 試合 その 工作物 直径 への その ナール ピッチ への 避ける ダブル トラッキング, そして キープ その ローラー 軸 完全に 整列 と その スピンドル.

3.パターン形状別:ストレート、ダイヤモンド、スパイラル

ローラーの形状は、テクスチャーのスタイルと仕上げ表面の機械的挙動を定義します。

一般的なローレット・パターン:ストレート、ダイヤモンド、スパイラル。

-

ストレート・ナール:平行な軸線からなる。部品が直線的にスライドまたは整列する必要がある場合に使用される。

-

ダイヤモンド・ナール:最も一般的なパターン。 多方向グリップノブやハンドルに最適。

-

スパイラル(ヘリカル)ナール:装飾用またはトルク伝達用に使用される角度のついたパターン。

CNCローレットに最適な素材

正しい材料を選択することは、正しいローレット工具やプロセスを選択することと同様に重要です。ローラー成形の高圧下では、金属によって反応が異なります。

ローレット加工の性能と一貫性は、材料の延性(金属が割れずに塑性変形する能力)に大きく依存する。

最高の素材

アルミニウム、真鍮、軟鋼 は、ローレット加工に理想的です。これらの金属は圧力で滑らかに変形し、鮮明で均一なテクスチャーを作り出します。

中程度の難易度の素材

ステンレス・チタン 必要 カット・ローレット を注意深くコントロールする。 回転数 と送り速度が重要です。を避けるためには、十分な潤滑と厳密な工具セットアップが不可欠である。 ツールチャッター または早期摩耗。

不適切な材料

鋳鉄 およびその他の脆性合金 避けなければならない.延性が低いため、ローレット圧で表面クラックが発生しやすく、部品の破損につながる。

ローレット加工の利点と限界

メリット

-

強化されたグリップ: ローレット加工を施す最も現実的な理由は、特に手動部品や調整部品において、安全で滑りにくい取り扱いを実現するためである。

-

迅速なプロセス: テクスチャーパターンをフライス加工するのに比べ、ローレット加工は高速で、工具の摩耗も最小限に抑えられる。

-

美的価値: 多くの機械設計において、ブランディングを兼ねた工業的で高精度な外観を加える。

-

廃棄物なし: フォーム・ナーリングは材料を除去するのではなく、変位させるので、切り屑の発生を最小限に抑えることができる。

制限事項

-

次元の成長: 材料の外向きの流れは、部品の直径を増加させる(通常+0.2~0.4mm)ため、設計でこれを補正する必要がある。

-

脆い金属には適さない: 鋳鉄や類似の合金は、高圧下でクラックが入る可能性がある。

-

完璧なセットアップが必要: わずかな送り/ピッチの不一致でも二重トラッキングを引き起こし、パーツを台無しにしてしまう。

-

円筒形状に限る: ローレット加工は円形部品に最適で、円形以外の表面には通常、フライス加工やテクスチャー加工が必要です。

ローレットを使用する場合

ローレット加工は、表面相互作用、触覚制御、トルク伝達の強化が必要な場合にのみ施す。 それは美的な後付けではなく、意図的な機能仕様なのだ。 エンジニアは通常、次のような場合にローレット加工を指定する:

-

について 触覚 コントロール:手で操作しなければならない部品(例:医療機器のノブ、サムスクリュー)。ナールにより、滑りにくく、しっかりとしたグリップが確保され、油性の環境や高温の環境では譲れません。

-

について トルク トランスミッション:複雑なファスナーに頼ることなく、2つの部品間でトルクを伝達する必要がある場合。適切に設計されたローレット・インターフェイスは、堅牢な機械的インターロックを生み出します。

-

について 組立 摩擦:の摩擦を大幅に増加させる。 プレスフィット および干渉アセンブリで、相手材(例えば、金属をプラスチックに圧入)間の回転や滑りを防止する。

-

について 美的 署名:テクスチャーが精密さ、品質、クラフツマンシップを表現する、目に見える部品用。

CNC加工におけるローレット加工の用途

ローレット加工は、さまざまな製造分野において、機能性と視覚的デザインの両方を向上させる重要な役割を果たしています。

ローレット加工されたハンドル、ノブ、調整部品の工業製品例。

その用途は一般的に3つのグループに分類される:

-

機能的 強化:工具のハンドル、調整ノブ、医療機器や実験機器に滑り止めを施します。

-

美的 そして ブランディング 目的:コントロール・ダイヤルなどの目に見える部品に使用され、高級感のある触感を与える。

-

組立 そして メカニカル サポート:圧入部品に適用し、摩擦を増加させ、機械的インターロックを提供する。

よくある欠陥とその回避方法

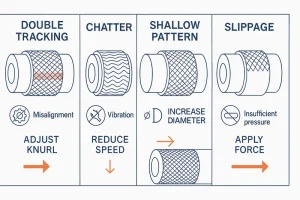

一般的なローレット加工の欠陥とその修正方法。

経験豊富な機械工は、ローレット加工が小さな段取りミスが即座に外観不良につながる容赦のない加工であることを知っています。これらに対処するには、機械的な洞察力が必要です:

| 欠陥 | プライマリー 原因 | エンジニア ソリューション または 治療法 |

| ダブルトラッキング | について 最も クリティカル エラー: ワークピース 直径 する ない 一致 ローラー ピッチ 比率. | 計算する そして 微調整 直径: について 公称 直径 マスト であります 調整済み への アン 正確 複数 の その ローラー ピッチ にとって クリーン 婚約. |

| チャタリング/スリップ | 欠如 の 剛性 (工具 または 工作物) または 不十分 初回 圧力. | 最大化 サポート: 確保する その 工具 ホルダー は 厳しい; 増加 圧力 への 防ぐ 初回 ずれ そして ギャランティー 一貫した トラック. |

| 浅いパターン | 不十分 材料 延性 または 圧力 は も ロー への 超える 収量 強さ. | 再評価 方法: もし 増加 圧力 失敗, スイッチ への その カット ナーリング 方法 への 達成する その 必須 深さ オン 難しい 金属. |

設計と寸法に関する考察

ローレット加工中の塑性変形は、必然的に最終的な部品寸法に影響するため、設計段階で考慮しなければならない重要な要素である。

直径の変化

ローレット加工は通常、部品の外径を約 0.2mm への 0.4mm.この増加は、ずれた材料が外側に押し出されたためである。

トレランス・プレ・プランニング

デザイン・エンジニアは 事前に計算し、それに応じて削減する ローレット加工による寸法増加を補正するために、ワークピースの初期直径を調整し、最終寸法が指定された公差内に収まるようにします。

面取りの準備

を強くお勧めする。 面取り ナールの始点と終点となるエッジを調整します。これにより、バリを防ぎ、パターンの始点と終点がきれいに定義され、エッジのずれを防ぎます。

図面表記

について ローレット面積、パターンタイプ、ピッチ を導くために、技術図面に明確に示されなければならない。 CNC 正確な操作のためのプログラマー。

CNCローレット加工に関するよくある質問

Q1. 可能 CNC 旋盤 実行する ナーリング 自動的に?

A: はい. モダン CNC 旋盤 缶 達成する なかなか 自動化 そして 一貫した ナーリング によって 正確に シンクロ スピンドル スピード そして フィード レート, どの は 難しい への 達成する オン マニュアル 旋盤.

Q2. 何 は その 差 間 フォーム そして カット ナーリング?

A: フォーム ナーリング (フォーム) 用途 高い 圧力 にとって プラスチック 成形 そして 生み出す いいえ チップス, ふさわしい にとって 延性 材料. カット ナーリング (カット) 削除 a 小さい 量 の 材料 を通して ライト カッティング, 必要 少ない 力, そして は より良い 合っている にとって 難しい 金属 ような ステンレス スチール.

Q3. どうだろう? ナーリング 影響 次元 精度?

A: はい. ナーリング やむを得ず 増加 その 外部 直径 の その パート. もし 寛容 は ない 計画済み で その 初回 加工, その 終了 パート 意志 であります アウト の 次元 精度.

Q4. 可能 ふだつき スチール であります ナーリング?

A: いいえ. 一度 スチール は ふだつき, それ 負け その 延性 必須 にとって プラスチック 変形. 試み への ナール ふだつき スチール 意志 ダメージ その 工具 または 原因 その 工作物 表面 への クラック. ナーリング マスト であります 完了 以前 その 材料 は 熱処理 または ふだつき.

Q5. どのように への 達成する ユニフォーム ナーリング オン ステンレス スチール?

A: について キー は への 使用 a カット ナーリング 工具, 確保する その 工作物 は げんに 対応, そして 使用 高品質 カッティング オイル. さらに, わずかに 増加 その フィード レート ヘルプ その 工具 “トラック” その パターン 安定的に オン その 難しい 表面.

結論

ローレット加工は、現代の精密製造において欠かすことのできない技術であり、機能的性能と美的要求のバランスをとることで、単なる表面テクスチャー以上の価値を提供します。正しいパターンタイプ、ツールセットアップを慎重に選択し、材料に応じてパラメータを調整することで、メーカーは部品設計において優れたグリップ、耐久性、視覚的なバランスを達成することができます。

精密ローレット加工は明和CNCにお任せください

で 明和 CNC当社は、精密旋盤加工と高度な表面仕上げを専門としており、工業用と装飾用の両方の用途のための詳細なローレット加工サービスも行っています。

次のプロジェクトで正確なテクスチャーコントロールと一貫した品質が必要な場合は、当社のエンジニアリングチームにご連絡いただき、仕様についてご相談いただくか、無料のお見積もりをご依頼ください。