人類の製造業発展の長い流れの中で、あらゆる技術の飛躍は、より高い精度と効率の追求から生まれてきた。職人の緻密な手作業から、産業革命の蒸気動力工場、そして今日のコンピューター制御による自動生産に至るまで、人類は常により良い生産方法を追求してきた。その中でも、CNC(コンピュータ数値制御)加工技術の誕生と発展は、間違いなく前世紀の近代製造業に最も大きな影響を与えた革命のひとつである。

この記事では、最初の不器用だが画期的なNC機械から、今日のインダストリー4.0との深い統合まで、CNC加工の完全な歴史を案内し、CNC加工技術がどのように一歩一歩進化し、現代産業の礎石となったかを探る。

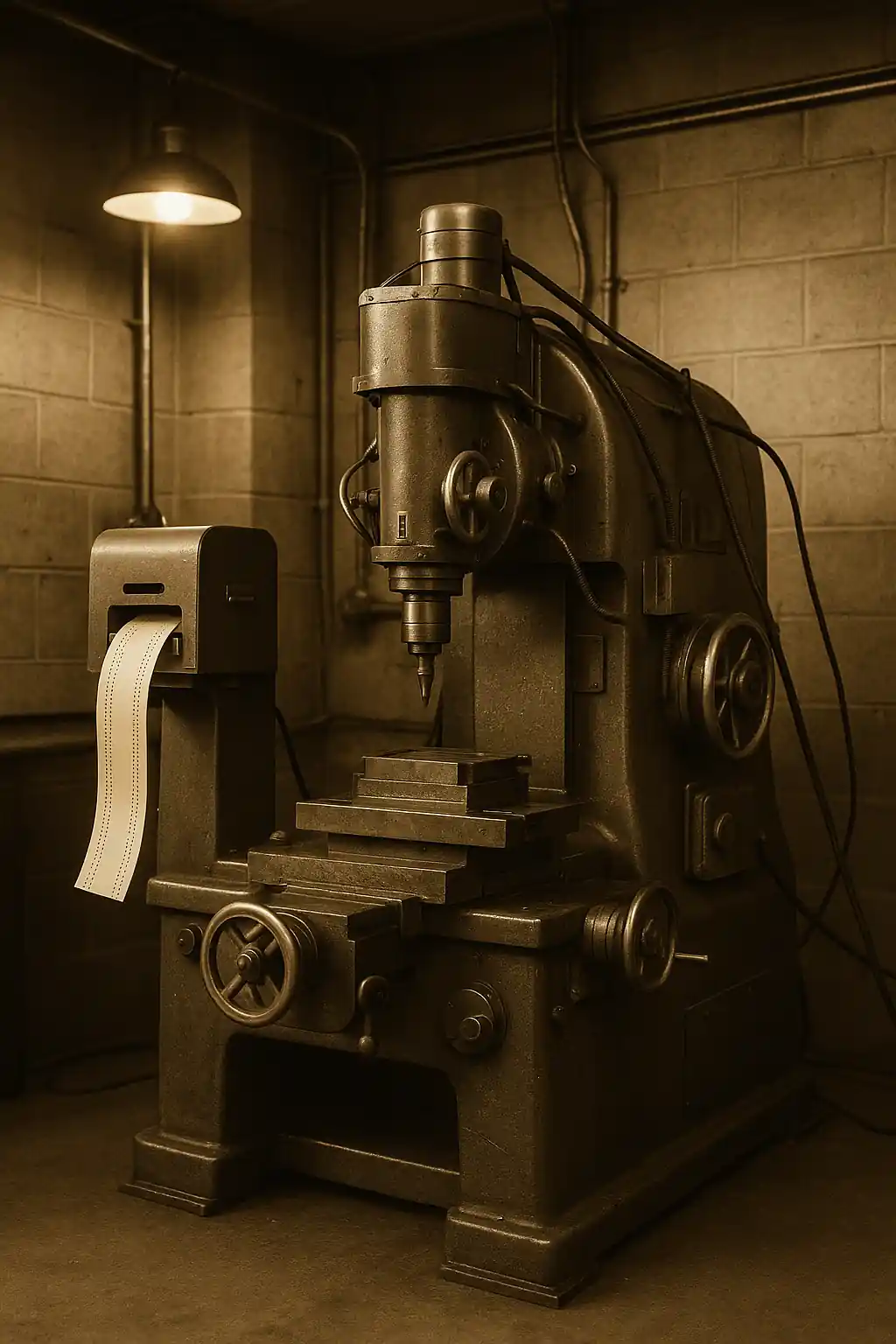

1.NCの誕生:パンチテープの時代(1940年代~1950年代)

歴史的背景

第二次世界大戦後、航空宇宙産業は急速な成長期を迎えた。航空機の設計はますます複雑になり、特にローターブレード、プロペラ、タービンブレードのような複雑な曲面を持つ部品の製造方法が急務となった。従来の手作業や機械制御では、もはや精度と効率の要求を満たすことはできず、この巨大な製造上の課題によって、業界はまったく新しい解決策を模索することになった。

主な出来事

このような背景から、画期的なコンセプトが生まれた。1949年、アメリカ空軍からの資金援助を受けて、マサチューセッツ工科大学(MIT)の技術者たちは、この構想にインスパイアされた。 ジョン・T・パーソンズ の考え "パンチテープを使ったプログラミングマシン" は集中的な研究開発を開始した。簡単に言えば パンチテープは、データや命令を保存するための媒体だった。長い紙テープに開けられた小さな穴は機械によって読み取られ、それぞれの穴や穴の組み合わせは、機械の動きを制御するための特定の命令を表していた。 長年の努力の末、1952年に世界初の3軸数値制御フライス盤の開発に成功。この機械は扱いにくかったが、数値制御技術の正式な誕生となり、以後、工作機械の制御は「人間の手」に代わって「コード」によって行われるようになった。

技術的な限界:

初期のNC(数値制御)技術は、自動化を実現する一方で、当時のハードウェアの限界から大きな欠点があった。パンチテープの作成工程は複雑でエラーが発生しやすく、ちょっとした修正でもまったく新しいテープを作成する必要があった。そのため、プログラミングやメンテナンスが非常に難しく、NC技術の普及には大きな制約があった。

2.CNCの台頭:コントローラーの革新と機能拡張(1960年代~1980年代)

ターニングポイント

集積回路とマイクロプロセッサの開発により、CNC技術は真の飛躍を遂げた。1960年代後半には、コンピュータ技術が工作機械の制御システムに統合された。これにより、パンチテープに頼っていたNCシステムは、次のように進化した。 CNC(コンピュータ数値制御)コンピュータの内部プログラムに依存していた。コンピュータはプログラムを保存するだけでなく、内部で計算や修正を行うことができるため、柔軟性と効率が大幅に向上した。

プログラミングの標準化:

CNCの強力な機能をよりよく利用するために、新しいプログラミング言語が作られた。APT(Automatically Programmed Tools)のような高水準プログラミング言語の出現は、エンジニアが複雑なプログラムを書くことを容易にし、数値制御技術を広く応用する道を開いた。

設備の進化:

CNC技術の台頭は、工作機械そのものにも大きな革新をもたらした。1950年代後半には マシニングセンター を開発した。この機械は、エンドミルやドリルなどのさまざまな工具を自動的に切り替えることができ、フライス加工、穴あけ加工、タップ加工といった複数の工程を1台の機械に統合することで、手作業をさらに減らし、生産効率を飛躍的に高めた。

3.スマートマニュファクチャリングとの統合:CAD/CAMとインダストリー4.0(1990年代~現在)

ソフトウェアの統合:

1990年代に入り、コンピューター技術は飛躍的に進歩した。CAD(コンピューター支援設計)とCAM(コンピューター支援製造)ソフトウェアの成熟は、製造ワークフローを完全に変えた。デザイナーがコンピューター上で直接3Dモデリングを完成させ、CAMソフトウェアが機械が理解できるCNCコードを自動生成することで、設計から製造までのシームレスな接続が実現し、製品開発サイクルが大幅に短縮された。

ネットワーク接続:

インダストリー4.0」の波が押し寄せる今日、CNCマシンはもはや孤立した生産ユニットではない。IoT(モノのインターネット)技術により、機械はネットワーク化され、生産データのリアルタイムモニタリングと分析が可能になります。クラウド・コンピューティングとビッグデータは、この情報を処理して故障を予測し、生産を最適化し、遠隔診断を実行することで、CNC加工をよりスマートで効率的なものにする。

技術の融合:

現代のCNC技術は、もはや従来のフライス加工や旋盤加工に限定されるものではない。ロボットオートメーションと統合して無人生産ラインを構築し、積層造形(3Dプリンティング)と組み合わせてハイブリッド製造プロセスを構築し、より複雑で精密な部品の製造を可能にしている。

未来への展望:CNC技術の新潮流

将来、CNC技術の開発は、さらに次の点に重点を置くようになるだろう。 インテリジェンス そして オートメーション.人工知能(AI)は、加工パラメータの最適化、工具摩耗の予測、品質管理にまで踏み込み、より高度な適応加工につながるだろう。一方、CNCマシンはAR/VRのような技術と統合され、オペレーターにより直感的でインテリジェントなインタラクティブ体験を提供するようになるだろう。

結論CNCの歴史の遺産と閔妃のイノベーション

CNC加工の歴史におけるあらゆる技術的飛躍は、"より良いものづくり "の追求によってもたらされた。最初のNCマシンの誕生から、今日のAIやIoTとの深い統合に至るまで、CNC技術は絶え間ない進化を遂げてきた。

プロのCNC加工サービスプロバイダーとして、MinHeはこの歴史を深く理解し、最先端技術を習得している会社です。私たちは、この知識をお客様のために高品質で精密な製造ソリューションに変換することに専念しています。お客様のプロジェクトがどんなに複雑であっても、私たちはプロのCNC専門知識を通じて、最も信頼できる製造サポートを提供します。ぜひ お問い合わせ そして、ものづくりの無限の可能性を一緒に探そう。