現代の製造業において、CNCフライス加工は欠かすことのできない高度な技術である。コンピュータ制御の工具を使用して、原材料から複雑で高品質な部品を精密に切削します。高性能な航空宇宙部品であろうと、小さな医療機器部品であろうと、CNCフライス加工は設計図を卓越した効率で現実のものにします。

このガイドでは、CNCフライス加工の基本原理、主な種類、一般的な素材、さまざまな産業における幅広い用途について包括的な概要を説明します。

CNCフライス加工とは?

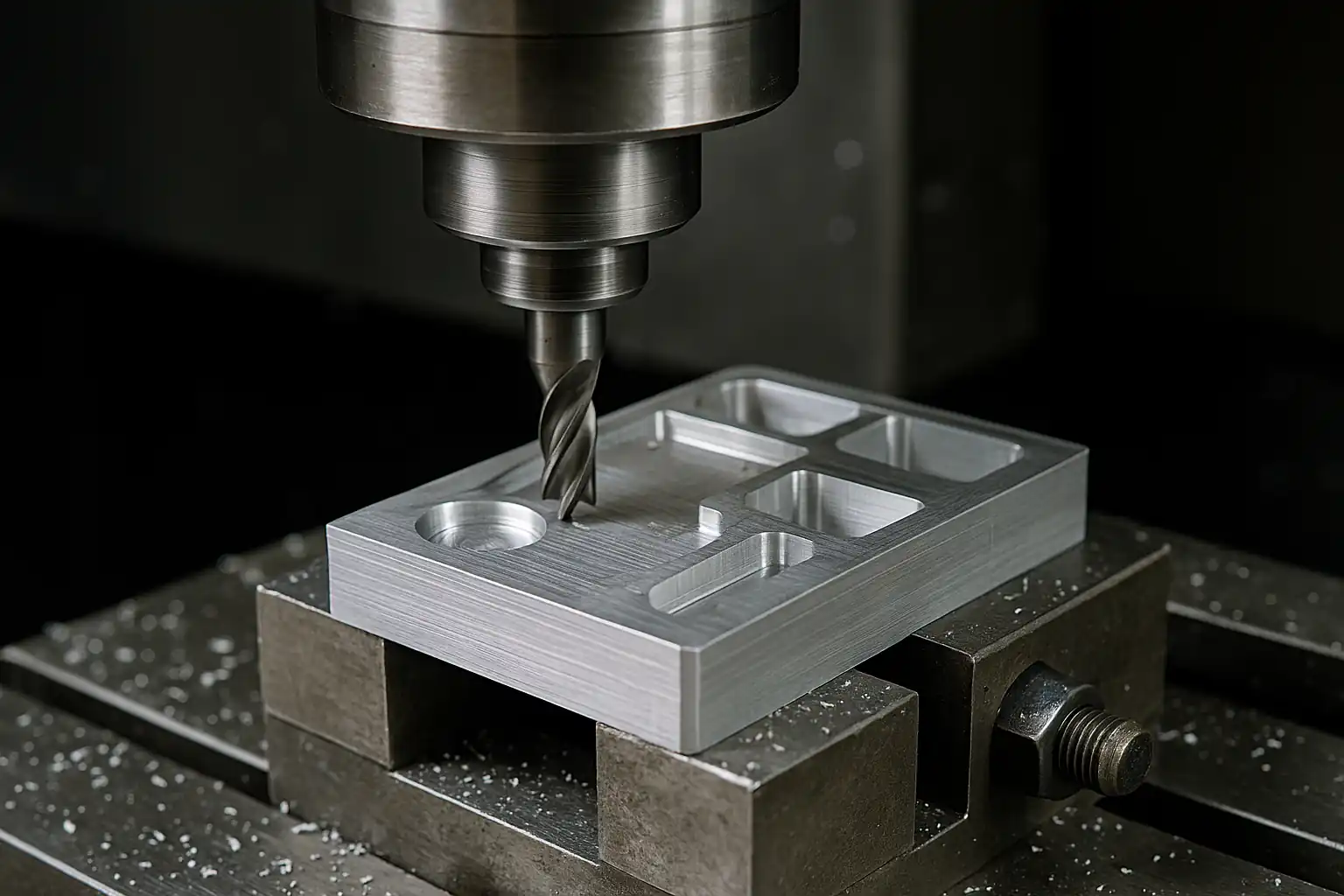

CNCフライス加工は げんぽうせいぞうほう.高速回転する多点切削工具を使用し、3次元空間内であらかじめプログラムされた経路(Gコード)に沿って移動し、ワークピースから余分な材料を徐々に除去して目的の部品形状を形成する。

工作物を回転させて切削する従来のCNC旋盤加工とは異なり、CNCフライス加工では、主に次のものを使用します。 回転工具.そのため、非対称、多曲面、複雑な形状の部品を扱うのに特に適している。

CNCフライス加工のワークフロー

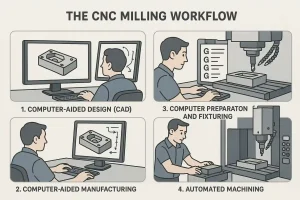

典型的なCNCフライス加工プロジェクトは、設計から最終部品に至るまで、一般的に4つのコアステップを踏む:

1.コンピュータ支援設計 (CAD)

-

- これは全プロセスの最初のステップです。エンジニアはCADソフトウェア(SolidWorks、AutoCAD、Fusion 360など)を使用して、部品の3Dデジタルモデルを作成します。このデジタルモデルには、すべての幾何学的情報と寸法公差が含まれています。

2.コンピュータ支援製造(CAM)プログラミング

-

- CAMソフトウェアは、設計と製造の橋渡し役である。プログラマーは、CADモデルをCAMソフトウェアにインポートし、加工ストラテジーを作成します。このプロセスには以下が含まれる:

-

- ツールパス生成:材料を効率的に切断するために、工具が3D空間でどのように動くかを計算すること。

-

- 切削パラメータ設定:主軸回転数、送り速度、切り込み深さなどのパラメータ設定。

-

- Gコード生成:CAMソフトウェアは、すべての加工指示をCNCマシンが理解できる言語に変換する。

-

- CAMソフトウェアは、設計と製造の橋渡し役である。プログラマーは、CADモデルをCAMソフトウェアにインポートし、加工ストラテジーを作成します。このプロセスには以下が含まれる:

3.機械の準備と固定

-

- オペレーターは、機械のワークテーブルに原材料を確実に装着する。同時に、プログラムから必要な工具が工具マガジンに装填され、長さと直径が測定される。

4.自動加工

-

- すべての準備が整ったら、オペレーターが機械をスタートさせる。すると、あらかじめ設定されたGコードプログラムに基づき、機械が自動的にカッティングを行います。全工程が自動化されているため、手作業は必要ありません。

CNCフライス加工の主な利点

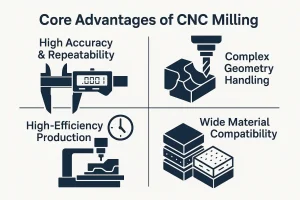

CNCフライス加工は、いくつかの重要な利点があるため、現代の製造業の最重要選択肢となっている:

-

- 高精度と繰り返し精度:コンピュータ制御のモーション・システムは、ミクロン単位の部品公差を保証し、バッチ生産では、すべての部品が極めて高い一貫性を維持します。

-

- 複雑なジオメトリの処理:多軸移動により、従来の方法では困難であった3次元の複雑な表面や内部形状を簡単に製造することができます。

-

- 高効率生産:自動運転により手作業が減り、1台の機械で24時間365日連続稼動が可能になり、生産効率が大幅に向上。

-

- 幅広い素材適合性:柔らかいプラスチックから硬い航空宇宙グレードの合金まで、CNCフライス加工はほとんどすべての材料を加工することができます。

CNCフライスの種類と機能

CNCフライス加工の最も重要な能力は、様々な部品の幾何学的な要求を満たすために実行できる多種多様な切削加工に反映されています。ここでは、CNCフライス加工における主な加工オペレーションをご紹介します:

1. フライス加工

-

仕組み:主に平らで滑らかな平面を作るために、フライスカッターの端面を使って表面から大量の材料を取り除く作業。

-

アプリケーション:一般的に部品の初期荒加工に使用され、その後の仕上げ加工に平坦な基準面を提供したり、平面形状を製造したりする。

2.輪郭加工

-

仕組み:切削工具は、部品の外側または内側の輪郭に沿って移動し、複雑な2Dまたは3Dの形状や曲線を作成します。

-

アプリケーション:カム、金型、タービンブレードなど、複雑な曲面を持つ部品の製造に広く使用されている。

3.スロッティング

-

仕組み:溝と同じ幅の工具を使用し、またはパスを繰り返すことにより、被加工物に直線または曲線の溝、キー溝、スロットを加工する作業。

-

アプリケーション:部品にキー溝、ガイドレール、通気溝を形成するためによく使用される。

4.ポケット

-

仕組み:この作業では、ワークピースの内側に閉じた一定の深さの空洞またはポケットを切削する。

-

アプリケーション:金型、筐体、ヒートシンクなど、内部材料の除去が必要な部品を製造する際の最も一般的な作業のひとつ。

5.ドリル&タッピング

-

仕組み:フライス盤は主にフライス加工をする機械だが、ドリル加工やタッピング加工もできる。ドリル加工は被加工物に丸い穴を開け、タッピング加工はその穴に内ねじを切ります。

-

アプリケーション:取り付け穴、ねじ穴など、ほとんどすべての部品に共通する特徴を作り出すために使用される。

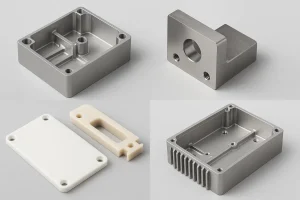

一般的なCNCフライス素材ガイド

正しい材料を選ぶことは、プロジェクトを成功させるための重要な第一歩です。どの材料にも、加工のしやすさ、最終製品の性能、コストを直接左右する、独特の物理的・化学的特性があります。

1.アルミニウム合金

-

- プロパティ:軽量、良好な熱伝導性、高い切削性。

-

- 共通グレード6061(汎用グレード)と7075(航空宇宙グレード)。

-

- 機械加工の考慮点:熱変形を防ぐため、高速切削と十分なクーラントが必要。

-

- 表面仕上げ:アルマイト処理やサンドブラスト処理を施すことが多い。

-

- 代表的なアプリケーション:ドローンおよび航空機部品、自動車部品、電子機器筐体。

2.ステンレス鋼

-

- プロパティ:高強度、耐食性、高靭性。

-

- 共通グレード:303/304(一般的)および316(耐食性強化)。

-

- 機械加工の考慮点:超硬工具を使用し、熱と工具摩耗を管理するために低速高送り切削アプローチが必要。

-

- 代表的なアプリケーション:医療用手術器具、食品加工機器

3.エンジニアリングプラスチック

-

- プロパティ:軽量で絶縁性が高く、耐摩耗性に優れている。

-

- 共通グレード:POM(汎用)、PEEK(高性能)、ABS(耐衝撃性)。

-

- 機械加工の考慮点:熱伝導率が低いため、溶融や反りを防ぐために切断パラメーターを慎重に管理する必要がある。

-

- 代表的なアプリケーション:医療機器部品、電子筐体、機能プロトタイプ。

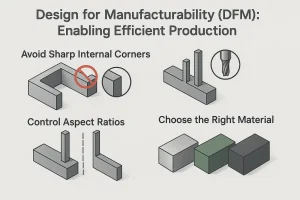

製造性のための設計(DFM):効率的な生産を可能にする

お客様の部品が最も効率的な方法でフライス加工できるよう、設計段階で以下のDFM原則を考慮することをお勧めします:

-

- 鋭利な内角を避ける:切削工具は丸みを帯びているため、鋭い内角は加工の難易度とコストを高める。

-

- 制御アスペクト比:細いフィーチャーや長いフィーチャーは、フライス加工中に振動が発生しやすく、品質に影響します。

-

- 適切な素材を選ぶ:部品の性能ニーズと予算に基づいて、CNCフライス加工に最適な材料を選択します。

品質管理と検査

私たちは、細部に至るまで重要であることを知っています。私たちの品質管理プロセスは、すべての部品がお客様の基準を満たしていることを保証します:

-

- 第一条検査:工程が正しいことを確認するため、生産に入る前に最初の部品の全数検査を行います。

-

- 工程内検査:加工中に抜き取り検査を行い、寸法の一貫性を確保します。

-

- 最終検査:ノギス、マイクロメーター、三次元測定機(CMM)などの高精度機器を使用して、すべての完成部品の最終検査を行い、すべての公差が満たされていることを確認します。

結論

CNCフライス加工は、革新的なデザインを現実のものにする鍵です。お客様のプロジェクトが単純な機能プロトタイプを必要とするものであれ、複雑な部品を必要とするものであれ、当社にはそれを実現する能力があります。

あなたのデザインに命を吹き込む準備はできていますか? 図面またはプロジェクト要件をお送りください をクリックして、専門的な見積もりと技術相談をご利用ください。

関連記事

CNC加工分野の専門ガイドとして、総合的な技術知識を提供することをお約束します。他の加工方法にもご興味がある方は、以下の記事が参考になるかもしれません: