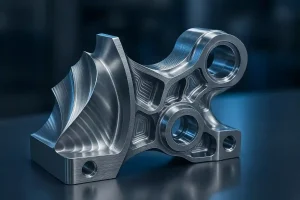

中ぐり加工 総合概要現代の製造業において、CNCフライス加工とCNCドリル加工は2つの基本的かつ重要な技術である。 加工工程.どちらも材料を除去するために使用されますが、その動作原理、用途、最終結果には明確な違いがあります。これらの違いを深く理解することが、生産効率を最適化し、部品の品質を確保する鍵となります。

CNCフライス加工とは?

CNCフライス加工 を使用するプロセスである。 多点回転工具 (ミリングカッター)と呼ばれ、機械のX軸、Y軸、Z軸に沿って工具が移動することで、ワークから材料を除去する。複雑な形状を作成するために3D空間を自由に移動できる「彫刻家」のようなものだ。

CNCドリル加工とは?

CNCドリル加工 を使用するプロセスである。 2点式回転工具 (ドリルビット)を使って、被削材に切り込みを入れる。 軸方向 円筒形の穴を開ける。素早く正確に穴をあけることに特化した特殊加工である。

総合比較

| 特徴 | CNCフライス加工 | CNCドリル |

| 動作原理 | 工具は3次元空間内を移動し、側刃と端刃を使用して横方向と軸方向の両方を切削する。 | 工具は一本の軸に沿って動き、その先端で材料を切ったり押し出したりする。 |

| 主要機能 | 平面、プロファイル、スロット、複雑な3D形状を作成するための成形と彫刻。 | さまざまなサイズと深さの円筒形の穴に使用される。 |

| ツールタイプ | 多点フライスカッター エンドミルやボールノーズミルなど、多様な形状を持つ。 | 2点式ドリルビット ツイストドリルやセンタードリルなど、比較的標準的な設計のもの。 |

| ムーブメント | 工具はX、Y、Z軸上を同時に移動し、複雑な工具軌跡をたどる。 | 工具は単一の軸(Z軸)に沿って直線的に送られる。 |

| 切断力 | 横方向の力 が主成分であり、工具のたわみの原因となる。 | 軸方向(縦方向)の力 が主成分で、工具をより安定させる。 |

| 表面仕上げ | 非常に高い表面仕上げが可能で、精密部品に適している。 | 穴の内壁は通常、切削と押し出しによって粗く仕上げられ、改善のためにリーマ加工やボーリング加工が必要になることが多い。 |

| 適切な素材 | 汎用性が高く、軟質プラスチックから硬質鋼、チタン合金まで加工可能。 | また、主に金属やプラスチックのような比較的均一な材料に使用され、汎用性がある。 |

| 工具費 | ツールは複雑で多様であり、多くの場合コストが高くつく。 | ツールはシンプルで標準化されており、コストも低い。 |

動作原理

CNCフライスの用途 多軸 モーション 側刃と端刃で材料を横方向にも軸方向にも切断すること。その原理は彫刻や整形に似ている。対照的に、CNCドリル加工は 単軸モーションそして、その切断作用はむしろ急速な貫通に近く、主に先端の切断と押し出しによって材料を除去する。

主要機能

CNCフライス加工は 用途が広い 平面フライス加工が可能、 スロッティング輪郭加工、ポケット加工、3Dサーフェスシェーピング。複雑な "彫刻 "加工に最適です。一方、CNCドリル加工は 単機能様々なサイズと深さの円筒形の穴を開けることに限定される。

ツールタイプ

フライス工具には、2枚刃から多刃まで、次のようなさまざまな形状やサイズがあります。 フラットエンドミル、ボールノーズミル、フェースミルそれぞれ特定の作業用に設計されている。ドリルビットは比較的 シンプルで標準化された主に ツイストドリル 効率的な穴あけのために高度に最適化されている。

ムーブメント

フライス工具には通常 X、Y、Z軸の同時移動 複雑な工具経路をたどる。ドリルの動きは 極めてシンプルというのも、工具はその軸(Z軸)に沿って直線的に送り、穴を完成させてから後退すればよいからである。

切断力

フライス加工、特に側面フライス加工では、工具に大きな力がかかる。 横方向の切断力.これは工具のたわみや機械の振動の原因となるため、高い剛性が要求される。ドリル加工中、切削力は主に 軸方向これにより、工具はより安定し、深穴加工に適している。

表面仕上げ

フライス加工では、次のようなことが可能だ。 非常に高い表面仕上げ 特にボールノーズカッターを3次元曲面に使用する場合、仕上げ加工が必要なため、高精度が要求される加工に適しています。ドリル加工された穴の内壁には、通常 下面仕上げ カットの押し出しと引き裂きの性質により、多くの場合、次のカットが必要となる。 リーミングまたはボーリング それを改善するための作戦である。

適切な素材

フライス加工は非常に適応性が高く、軟質プラスチックや木材から硬質鋼、チタン、ニッケル合金まで、ほとんどの材料を加工することができます。ドリル加工も汎用性が高いが、主に以下の用途に使用される。 比較的均一な素材 金属やプラスチックのような。非常に硬い素材や脆い素材には、チッピングを防ぐために特別なドリルや戦略が必要になる。

工具費

フライスカッターは複雑で多様であり、多くの場合、複数のフルートや刃先交換式チップを備えています。 より高いコスト.ドリルビットはシンプルな設計で大量生産されている。 コストが下がる大量生産、単一サイズの穴あけ加工に最適である。

利点と限界

CNCフライス加工

- メリット:

- 極めて高い汎用性:フライスカッターは、側面フライス加工、溝加工、ポケット加工、3D輪郭加工が可能で、非常に汎用性の高い工具です。

- 優れた表面品質:仕上げパスにより、フライス加工は非常に高品質な表面仕上げの部品を製造することができます。

- 複雑な幾何学:フライス加工は、金型、複雑な部品、入り組んだ形状を作るのに最適なプロセスです。

- 制限事項:

- 穴に対する低効率:フライスカッターは穴を開けることはできるが、標準的な円筒形の穴に対しては、専用のドリルビットに比べて効率と精度が劣る。

- 高い剛性が必要:高い横方向の切削力は、工具のたわみやびびりの原因となるため、剛性の高い機械と工具が要求される。

- 高い工具費:フライスカッターは多様で複雑な設計のため、一般的にコストが高くなります。

CNCドリル

- メリット:

- 高効率:穴あけ工程は、迅速かつ効率的に穴をあけるために最適化されています。

- 高い軸剛性:ドリルビットは高い軸力を扱えるように設計されており、高速で深い切削が可能。

- 工具コストの低減:多機能フライスカッターに比べ、ドリルビットは一般的に手頃な価格であるため、大量の穴あけ加工に最適です。

- 制限事項:

- 単一機能:ドリル加工は丸穴加工に限定され、平面や複雑な形状の加工はできない。

- ラフ仕上げ:ドリルで開けた穴の内面は、切断や押し出しの工程で粗くなることが多く、二次的な仕上げ作業が必要になることがある。

- バリが発生しやすい:穴の出口にバリが発生する可能性があるため、バリ取り工程を追加する必要がある。

代表的なアプリケーション

CNCフライス加工

- 金型製作:射出成形やダイカスト用の複雑な金型を作るのに使われる。

- 航空宇宙:主翼やエンジン部品のような複雑な部品の加工用。

- プロトタイピング:製品プロトタイプや機能部品の迅速な製造に最適。

- 医療機器:インプラントや精密手術器具の製造用。

CNCドリル

- ネジ穴:後続のタッピングのために穴を準備すること。

- 組立穴:ボルト、ピン、リベットの正確な位置を提供する。

- 流体チャンネル:部品内に液体や気体の通り道を作る。

- 回路基板:電子部品のリード線やビアの穴あけ用。

結論

要するにだ、 CNCフライスは "マスター・スカルプター "である。 ワークピースを様々な複雑な形状に彫り上げる。 CNCドリリングは「穴のスペシャリスト」である。 は、正確な穴を素早く効率的に開けることに重点を置いている。フライスカッターを使用して穴をあけることもあるが、標準的な円筒形の穴をあけるには、ほとんどの場合、ドリルビットの方が効率的で正確である。製造業では、1つの部品を完成させるために、この2つの工程を併用することが多い。

CNCフライス&ドリルサービス

CNCフライス加工とドリル加工の違いを理解することは、製品の品質と生産効率を向上させる第一歩です。プロのCNC加工サービスプロバイダーとして、当社は両方のコアプロセスをマスターするだけでなく、お客様の特定のニーズに合わせて最適な加工ソリューションを提供します。高精度で複雑な部品を製造する必要がある場合でも、大量で効率的な穴あけ加工が必要な場合でも、当社はワンストップソリューションを提供します。

チームへのお問い合わせ あなたのデザイン・アイデアを現実のものにするお手伝いをさせてください。