銅の機械加工はサブトラクティブ・マニュファクチャリング(減法加工)の中でも非常に専門的な分野です。銅は電気伝導性と熱伝導性に優れているため、非常に貴重な素材ですが、もともと柔らかく、延性があり、熱膨張率が高いため、機械加工には大きな課題があります。銅の機械加工を成功させるためには、最適な機械設定、特殊な工具、素材に関する深い知識など、微妙なバランスが必要です。このフレームワークでは、材料の選択からプロセスの仕組み、よくある困難の克服に至るまで、最終的な部品が最新技術に求められる厳しい品質と性能を満たすための、完全なプロセスを概説しています。

銅の機械加工とは

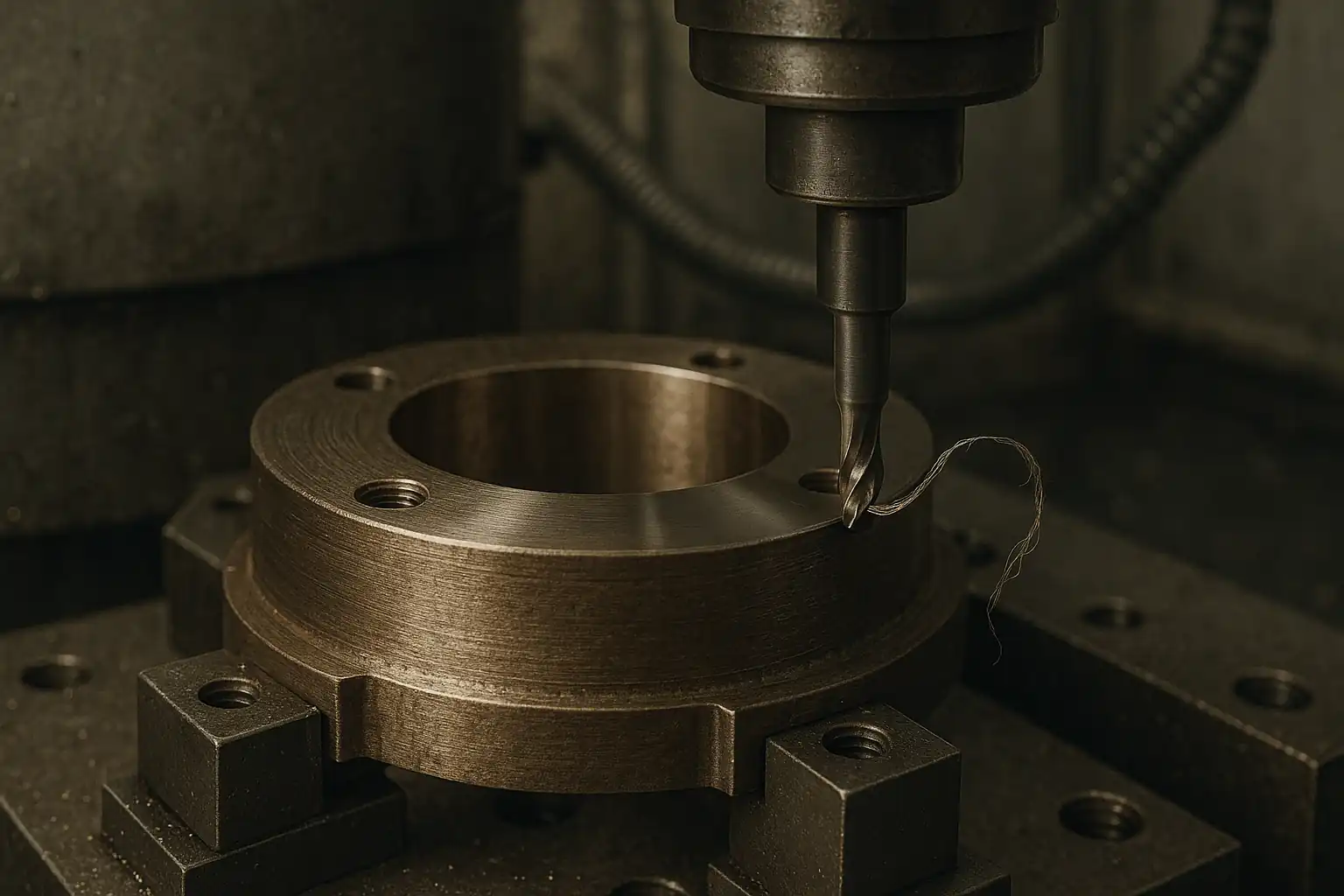

銅の機械加工とは 銅や銅合金(真鍮、青銅、ベリリウム銅など)を、ミルや旋盤、ドリルセンターなどの CNC 機械を使って精密に成形することです。銅のユニークな特性、つまり熱伝導率(最高 400W/m・K)と電気伝導率が、急速な放熱や効率的な電流伝達を必要とする用途に不可欠であるため、このようなサブトラクティブ・プロセスが必要なのです。銅を加工する際の基本原則は、鉄やアルミとは異なり、その極めて高い延性を管理することです。この特性は、材料が変形したり、裂けたり、しみたりする傾向があることを意味し、予測できるような簡単に割れるような切りくずを形成するのではなく、寸法や表面品質を維持するためにまったく異なる加工戦略が必要となります。

銅の加工プロセス

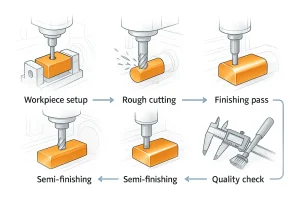

高精度の銅部品を効果的に生産するためには、この素材が本来持っている難点を軽減するよう、厳密な工程が必要です。 銅の効率的な加工方法 加工にはいくつかの重要な段階があります。以下のシーケンスは、精密生産環境で使われる典型的な CNC 銅加工ワークフローを要約したものです。

セットアップから最終検査まで、銅の部品を加工するステップ・バイ・ステップのプロセス。

- ワークのクランプ: 銅は柔らかいため、変形を防ぐために慎重な固定が要求されます。幾何学的精度を維持するために、低荷重、高接触面積のクランプや特注のソフトジョーが頻繁に採用されます。

- ラフィング 初期の材料除去は、深い切り込みと高い送り速度で行われます。これは直感に反することですが、必要なことです。高速で積極的な切削は、銅の切りくずを壊し、工具が材料と擦れ合う時間を最小限にします。

- 冷却水管理: 連続的な大量浸水クーラント(油性または高品質のエマルジョン)は譲れない。高熱膨張に対抗するための作業ゾーンの冷却、固着防止のための切り口の潤滑、そして筋状の切りくずを切断ゾーンから積極的に洗い流すという3つの役割を果たす。

- 仕上げ: 最終工程では、表面仕上げと寸法精度に徹底的にこだわります。軽い切り込み深さ、超鋭利な工具、精密な機械制御を駆使して、±0.005 mmという厳しい公差と、Ra 0.4 µmまでの表面仕上げを実現します。

- チップコントロール: 特殊な工具形状(チップブレーカー)と穴あけ時のペッキング・サイクルは、絡まったり、部品を傷つけたり、作業者が怪我をしたりするような、長く連続した銅線の形成を防ぐために採用されています。

銅加工における材料と等級

適切な銅素材を選ぶには、次のようなバランスが必要です。 導電性、強度、機械加工性.CNC加工では、銅材料は一般的にいくつかの主要なものに分類されます。 素材タイプ次いで、最も一般的に使用されている 加工可能グレード.

I.主な素材の種類

| 素材タイプ | 主な特徴 | 機械加工性の概要 | 代表的な用途 |

| 純銅 (C11000ファミリー) | 最も高い電気伝導性と熱伝導性を持つが、非常に柔らかい。 | 貧しい.スメアリングやビルトアップエッジ(BUE)が発生しやすい。 | 導電体、バスバー、熱交換器。 |

| 快削合金 (例:C14500、C14700) | 導電性はやや低いが、優れた切屑処理性と工具寿命。 | 高い.優れたチップコントロールとプロセススピード。 | 高速回転部品、精密コネクター |

| 真鍮 (銅-亜鉛合金) | 加工性と耐食性に優れる。 | 高い.一般加工に最適。 | バルブ、配管継手、ファスナー。 |

| ブロンズ (Cu-Sn合金) | 高い強度と耐摩耗性。 | 中程度.摩擦の大きい部品に適している。 | ブッシング、スリーブ、ベアリング・ハウジング。 |

| ベリリウム銅 (Cu-Be合金) | 高い導電性と熱処理後のバネのような強度を併せ持つ。 | 中級/専門.特定の安全プロトコルが必要。 | 航空宇宙用コネクタ、高応力スプリング。 |

| キュプロ・ニッケル (Cu-Ni合金) | 海洋環境における優れた耐食性 | 中程度. | 舶用熱交換器、海水配管。 |

II.一般的な機械加工可能銅品位

| グレード | 名前 / 構成 | 主な特徴 | 加工性 | 代表的なアプリケーション |

| C11000 | 電解タフピッチ銅 ($99.9\%$ Cu) | 最高導電率非常に柔らかく、付着しやすい。 | 貧しい | バスバー、電気接点 |

| C14500 | テルル銅(約0.5TP3T$ テ) | ベストバランス 導電性と切断効率の | 素晴らしい | コネクター、溶接チップ、スクリューマシン部品。 |

| C14700 | 硫黄銅(約0.3TP3T$ S) | 良好なチップコントロール そして適度な伝導性。 | グッド | 継手、配管部品 |

| C10100 | 無酸素銅 | 超高純度、真空、極低温対応。 | 貧しい | 真空シール、超伝導体 |

| C17200 | ベリリウム銅 | 高強度(最大 $1300 ⑭テキスト{ MPa}$ 熱処理後)。 | 中程度 | 航空宇宙用金型、スプリングコンタクト。 |

主な加工パラメータと工具のヒント

銅の機械加工を成功させる技術的な核心は、次のような最適化にあります。 銅の加工パラメーター-切削速度(Vc)、歯当たり送り(fz)、軸方向切り込み深さ(ap)-専用工具との組み合わせ。

- レーキの角度: 切削工具は、正のすくい角が大きく(15°~25°)、逃げ角が大きくなければならない。これにより、鋭利な刃先が材料を押すのではなく、きれいにスライスし、切削力と熱を大幅に低減します。

- 切断速度: 一般的に、高速切削(仕上げ加工では最高300m/分)が有効です。目標は、工具を効率的に切削し続け、銅がエッジに溶着するのを防ぐことです。

- フィードレート: 切り屑がきれいに分断されるよう、高送り(高切り屑負荷)が好まれることが多い。軽い送りは擦過とBUEリスクを増加させる。

- 工具の材質: コーティングされていない、高度に研磨された超硬工具が最初の選択肢となることが多い。要求の厳しい用途には、低摩擦コーティング(ダイヤモンドライクカーボン、DLCなど)が施された工具が使用されます。 銅加工表面仕上げ.

- エッジの準備: 刃先はカミソリのように鋭くなければならない。刃先の強度を向上させるための荒削りでは、わずかなホーニングは許容できるが、高品質の仕上げ加工では、完璧に鋭利に磨き上げられた刃先が必須である。

銅加工における一般的な課題と解決策

銅の固有の材料特性は、特定の緩和戦略を必要とする幾つかの経常的な操業上のハードルを生み出す。

| チャレンジ | 原因 | ソリューション |

| ビルト・アップ・エッジ(BUE) | 銅は摩擦と熱によって工具先端に付着(溶接)する。 | 高ポジティブレーキ工具、研磨された工具表面、豊富で高潤滑性のクーラント。 |

| 細長いチップス | 純銅グレードの極めて高い延性。 | 快削材種(C145)を使用し、チップにチップブレーカ ー形状を導入し、特殊なペッキングサイクル(例 えば、ドリル加工用のG83)を使用する。 |

| 熱膨張 | 熱膨張係数が高いため、切断時に寸法が不安定になる。 | 高流量で温度制御されたクーラントを使用する。重要な測定/仕上げの前に、部品を周囲温度まで安定させる。 |

| 表面仕上げ不良 | 剛性が低いため、材料の汚れ、破れ、振動が発生する。 | 機械の剛性を確保し、非常に鋭利で研磨された工具を使用し、仕上げパスの間、常に高い切屑負荷を維持する。 |

銅加工におけるエッジの盛り上がりを防ぐ方法 が解決すべき最も重要な問題です。高い切削速度、十分なポジティブレーキ、積極的な潤滑の組み合わせが、銅の粒子が蓄積して部品の最終的な品質を損なうのを防ぐ唯一の信頼できる方法です。

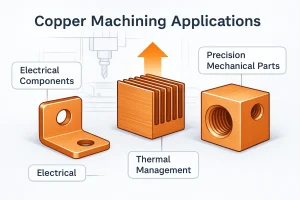

産業における機械加工銅部品の用途

熱的、電気的性能のユニークな組み合わせにより、機械加工された銅の部品は多くの高信頼性の分野で不可欠な部品となっています。

精密銅加工の典型的な用途は、電気部品、熱管理、精密機械部品などです。

- エレクトロニクスと半導体 高純度銅を大型に加工 ヒートシンク 莫大な熱負荷を管理するために、スーパーコンピューター、パワーモジュール、特殊な科学機器用のコールドプレートとコールドプレート。

- 配電: C110とC145の銅が標準である。 バスバー高電流コネクター、スイッチギアコンタクトなど、安全性と効率性のために最小限の抵抗が重要な用途に適しています。

- 航空宇宙・防衛 銅合金は、次のような厳しい環境で使用されます。 燃焼室ライナー ロケットエンジンのノズルなど、重要な部分からすばやく熱を伝え、放散させる銅の性質を利用しています。

- 自動車(EV/ハイブリッド): 機械加工された銅は、次のような分野で幅広く使用されている。 バッテリー冷却システム アルミニウムに比べて軽量で熱管理性に優れ、導電性に優れているため。

- メディカルだ: X線ターゲットや特殊用途に使用 RFシールド その密度と高い電気的特性からである。

結論

銅の機械加工は、高性能な熱・電気部品の製造に不可欠な分野です。銅という素材は、BUE、筋状の切りくず、熱膨張といった難題を伴いますが、ハイポジのすくい形状、C145 のような快削合金、正確なスピンドル・パラメーター、堅牢なクーラント管理など、それぞれのニーズに合わせたアプローチによって、これらを巧みに克服しています。私たちのエンジニアリング・チームはこの技術的専門知識を生かし、エレクトロニクス、航空宇宙、エネルギー分野で要求される最も厳しい公差に準拠した銅部品を提供しています。 エンジニアリングチームへの見積依頼 または図面をアップロードしてください。