CNC機械加工プロジェクトで黄銅を指定する際、エンジニアはよくH59とH62を比較します。H59とH62は、GB/T 5231で定義された伸線黄銅用の中国等級で、広く使用されています。この選択は、加工性、腐食挙動(脱亜鉛を含む)、達成可能な表面仕上げ、および総コストに影響します。国際同等品」は規格によって異なり、特に鉛の含有量と合金添加量によって異なるため、購入書類には必ず正確な化学組成と要求される適合性を明記してください。

本ガイドは、組成、特性、切り屑の形成、脱亜鉛の考慮点、用途に応じた選択など、エンジニアリングに焦点を当てた比較を提供する。

H59ブラスとは?

H59黄銅は、そのコスト効率の高さからよく選ばれ、大量生産される機械加工部品に非常に好まれる材料です。その特殊な特性は、自動機械加工工程に非常に有益です。

化学組成

| スペック項目 | H59(約) |

| 銅(wt.%) | 57-60 |

| 亜鉛 (wt.%) | バランス |

| 鉛 (wt.%) | トレース / 1オーダーにつき |

| フェーズ | アルファ+ベータ |

H59の組成は、アルファ相とベータ相の境界に近い:

-

銅(Cu)の含有量: 約57-60%

-

微細構造: 主に α+β二相構造ベータ相は通常、H62よりも高い割合で存在する。ベータ相は より硬く、よりもろい.

指定備考:H59/H62 は中国の GB/T 5231 錬金黄銅である。一対一の国際等級はありません。国際等級が必要な場合は、名称だけで指定するのではなく、Cu/Zn/Pbの範囲と特別な追加記号(DZRのAsなど)で指定してください。

機械的および物理的特性

ベータ相はH59の機械的挙動を決定づけ、高速材料除去に適している:

-

強度と硬度: 引張強さと硬さはH62よりわずかに高い。

-

延性: 延性と伸びが低い。

-

成形する: 複雑な冷間成形にはあまり適さない。

耐食性と耐久性

H59は一般的な耐性を示すが、特定の環境では大きな制約がある:

-

全体的に 乾燥した屋内、または重要でない用途に適している。

-

脱亜鉛(DZR)感度: 非常に 感じやすい 水と接触する環境、高塩化物、アンモニアを多く含む環境では脱亜鉛が起こり、長期耐久性が損なわれる。

代表的なアプリケーション

その加工性とコスト効率から、H59は次のような用途に最適である:

-

コスト重視の大量生産部品では、サイクルタイムが主要な原動力となる。

-

優れた切屑処理性による自動旋盤部品。

-

ナット、ボルト、単純なブッシュなどの標準部品。

-

管理された環境における非重要圧力部品。

H62ブラスとは?

H62黄銅は、銅の含有量がやや高く、機械的性能、耐食性、美観の一貫性のバランスが優れており、特定の用途に適した高級品です。

化学組成

| スペック項目 | H62(約) |

| 銅(wt.%) | 60.5-63.5 |

| 亜鉛 (wt.%) | 36-39.5 |

| 鉛 (wt.%) | トレース / 1オーダーにつき |

| フェーズ | アルファドミナント |

H62の組成はアルファ単相領域に近い:

-

銅(Cu)の含有量: 約60.5-63.5%

-

微細構造: 主に アルファ単相構造 ベータ相は、あったとしてもごく少量である。アルファ相は より柔らかく、より延性がある.

指定備考:H59/H62 は中国の GB/T 5231 錬金黄銅である。一対一の国際等級はありません。国際等級が必要な場合は、名称だけで指定するのではなく、Cu/Zn/Pbの範囲と特別な追加記号(DZRのAsなど)で指定してください。

機械的および物理的特性

α相が支配的であるため、H62はより延性があり、バランスが取れている:

-

パフォーマンス 一般的にH59よりも強度と硬度のバランスが取れている。

-

延性: かなり より優れた延性 と伸長。

-

成形する: 曲げやリベットのような冷間成形に適している。

耐食性と耐久性

H62はより高い銅と単相構造により、長期安定性を向上させている:

-

長期的な安定性: 屋外や長寿命にさらされる部品には、より信頼性が高い。

-

仕上げ: 電気メッキのための一貫した高品質の表面仕上げが容易になる。

代表的なアプリケーション

H62は、長期的な信頼性と外観が重視される場合に指定される:

-

非臨界水または流体システムのバルブ本体と継手。

-

水と接触する部分および屋外部品(器具など)。

-

均一な研磨と一貫しためっきを必要とする装飾/美観部品。

-

延性が公差保持を助ける精密嵌合部品。

H59対H62:サイド・バイ・サイド比較

H59とH62の選択は、しばしば以下のトレードオフに帰結する。 生産効率/コスト そして 耐食性/表面品質。

組成と微細構造(アルファ対ベータ)

重要な違いは微細構造にある:

-

H59: 脆いベータ相(アルファ+ベータ)の割合が高いほど、自然に形成される素材は硬くなる。 短くもろいチップ 加工中

-

H62: 主に軟質で延性のあるα相は、より優れた性能を保証する。 伸びと成形性 しかし、よりタフになる傾向がある、 より長く、より強いチップスだ。

機械的特性

| プロパティ | H59 真鍮 | H62 真鍮 | 最終部品と加工への影響 |

| 強さ/硬さ | やや高い | バランス / やや低い | H59:構造剛性に優れる:冷間成形に適している。 |

| 延性(伸び) | 下(脆い) | かなり高い | H59: 最小限の冷間加工が可能:リベッティング、フレア加工、軽い曲げ加工に適する。 |

加工性

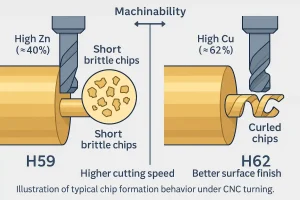

CNC加工におけるH59黄銅(短い切り屑、高速)とH62黄銅(カールした切り屑、より良い仕上げ)の切り屑形成の説明図。

これは間違いなく、CNCショップにとって最も重要な要素である:

-

H59(チップ形成): 自然な形 短く、小さく、もろいチップ 壊れやすい。これは次のような場合に理想的だ。 高速自動加工最小限の切りくず処理で済みます。切削速度と送り速度を上げることで、材料除去率(MRR)を最大化することができます。

-

H62(チップ形成): 形成されやすい より長く、よりカールし、よりひもじいチップス (より強靭なアルファ相)。効果的な切りくず処理が不可欠であり、専用の切りくず処理形状やペックドリリングサイクルが必要となる。より低速になる可能性はあるが より低いRa値を達成しやすくなる そして、よりタイトな寸法の一貫性。

表面仕上げと電気めっき

表面品質は微細構造に直結している:

-

H62: 均一なα相構造は、より高い耐久性を提供する。 安定した表面その結果、密着性が向上し、その後の電気めっき(ニッケル、クロム)の外観がより均一になる。

-

H59: 許容できる仕上がりは達成できるが、二相(α+β)微細構造により、次のような問題が生じる可能性がある。 矛盾したエッチング メッキ前の化学処理では、より厳しい表面処理が必要となる。

脱亜鉛と水接触

H62は、Cuとα相が多いため、一般にH59より脱 亜鉛傾向が少ないが、H59もH62もDZR専用材 種ではない。持続的な水との接触(特に温水/軟水/塩素水)には、DZR黄銅(例:ENファミリーCW602N/CuZn36Pb2As)または同等の規格を指定してください。PO/仕様書で要件(DZR、鉛規制値)を確認してください。

コストと材料供給

-

コストの論理: の銅含有量が低い。 H59年産は一般的に原材料費が安くなる。 これは大量生産の大きな要因である。

-

空室状況 標準在庫サイズの棒/棒/管を購入する場合、どちらの鋼種も一般的に入手可能である。厳しい特注寸法の場合は、工場のリードタイムを確認する必要がある。H59は原料コストを削減することが多く、H62は仕上げのリスクを低減する。

H59とH62の比較表

| プロパティ | H59(銅≒59%) | H62(銅≒62%) |

| 組成(Cu/Zn) | 銅 | より高い銅 |

| 微細構造 | アルファ+ベータ(ベータが多い) | 主にアルファ(ベータは少ない) |

| 機械加工性(チップ) | エクセレント(短い、脆い) | 良い(長め、カール) |

| 延性(伸び) | より低い | より高い |

| DZR感受性 | 高い感受性 | 中程度の感受性 |

| 表面/めっきの一貫性 | 可 | より良い |

| 材料費 | より低い | やや高い |

| 典型的な使用例 | 量産旋盤部品 | 水/屋外接触, 美観部品 |

コンプライアンスと制限

材料の選択は、特に公衆衛生と環境規制に関する地域の規制遵守に常に従わなければならない。

リードコンテンツと地域ルール

-

コンプライアンス: 飲料水や規制対象の消費者/産業用途の部品については、鉛の規制値を確認すること(例:米国SDWA/NSF、EU指令、該当する場合はRoHS/REACH)。適合性は、注文された化学物質と地域の規則によって異なる。低鉛が必要な場合は、鉛規制値を明記し、適合文書を要求する。

-

注文する: H59/H62は低鉛のバリエーションで注文できるが、図面/PO(最大鉛、テスト/COC)に要件を記載する必要がある。

DZRの必要性

-

リスクだ: 長期的な水との接触(高温/軟水/塩素系)、信頼性の高い配管、沿岸/化学的環境では、より高い耐性が要求される。

-

スペック このような場合は、DZRグレード(例:CW602N)または同等の地域を指定する。規格によって名称や上限が異なるため、名称だけで調達するのではなく、組成+DZR要件で調達すること。

CNC加工における推奨プロセス

H59とH62では、切りくずの形成が対照的であるため、効率と品質を最大化するために、それぞれ異なるCNC加工戦略が必要となる。

パラメータの傾向

-

H59戦略(スピード優先): を活用する。 ショートチップ形成.使用する より高いスピンドル速度 を最大にするために、中速から高速のフィードレートを使用する。 MRR.工具の刃はより鋭くすることができるが、確実にすること。 堅牢な工具 切粉が砕けることによる軽度の衝撃摩耗に対応するためだ。

-

H62戦略(サーフェス優先): 切りくず処理と安定した材料除去を重視。使用方法 中速 そして、筋状の切り屑を制御するために、一貫したやや低めの送り速度を使用する。少し大きめの ホーニング/マイクロチャンファー 刃先の安定性を高め、エッジの盛り上がりを最小限に抑える。BUE).目指せ より低いRa値 (例えば、Ra 0.8~1.6ミクロン)を専用の仕上げパスで行う。

プログラムのヒント

-

H59: 用途 荒加工での高速/中高送り仕上げには、より保守的な別のパラメータが必要となる。

-

H62: 雇用 チップブレーカー形状 仕上げのパラメータは、次のような目標を設定する必要がある。 Ra 0.8~1.6ミクロンウインドウ.

加工後の処置(ストレスの緩和)

-

推薦する: 真鍮は影響を受けやすい。 応力腐食割れ(SCC) 内部残留応力が高く、腐食剤にさらされる場合。

-

ポストマシニング: A 低温応力除去アニール を250~300℃で1~3時間行う。 強く推奨 ストレスが大きい場合 H59部品.

チップ制御とクーラント使用技術

-

冷却水の流量: 熱を管理し、切り屑の排出を助けるために、水混和性のクーラントを常に十分な流量で使用する。

-

H62 チップコントロール: 長い切り屑(スワーフ)が工具やワークの周囲に絡みつく危険性があるため、専用工具を使用してください。 チップブレーキンググルーブ をインサートに組み込むこともできる。 ペックドリリングサイクル 長いチップを機械的に切断する。

応募・選考ガイド

最終的な決定は、材料特性とアプリケーションの要求を重ね合わせて行うべきである。

シナリオに基づく選択

| シナリオ | 推奨グレード | なぜ |

| 大量オートメーション | H59 | 短い脆性チップはMRRを最大化し、材料コストを下げる。 |

| 水・高湿接触 | H62 (またはDZRグレード) | H62は一般的に、軽度の水への暴露ではH59よりも優れた性能を発揮するが、長期的な水との接触にはDZRグレードを推奨する。 |

| エステティック/電気メッキ | H62 | 仕上がりの均一性と優れためっき密着性。 |

| コールドフォーミング/リベッティングのニーズ | H62 | 加工後の変形には高い延性が要求される。 |

| 最も厳しいコスト予算 | H59 | 銅の含有量が少なければ、原材料費も安くなる。 |

結論

H59ブラスとH62ブラスの選択は、優先順位のバランスである:

-

H59: より低いものを選ぶ コスト そして最高 生産速度.

-

H62: より良いものを選ぶ 耐食性優れている 表面仕上げそして長期的 信頼性.

図面とサービス環境仕様をお送りください。私たちは、包括的な材料の推奨(H59、H62、またはDZRグレード)を提供し、最適化されたCNC加工パラメータ、表面処理計画、および透明なコストとリードタイムの見積もりを提供します。

機械加工明和にご連絡ください 真鍮のデザインを高品質な完成品に仕上げます。

上記の内容は、一般的な技術指導のためのものである。特定の用途については、地域や地方の規制(鉛規制など)に準拠し、用途に特化した試験を通じて検証する必要があります。