機械製造の分野において、穴は部品を構成する最も基本的な幾何学的特徴のひとつである。機能的な観点から見ると、穴はねじ接続の基礎としてだけでなく、位置決め、軽量化、ガイド、流体伝達などの場面で広く応用されています。前回はねじ加工のニュアンスに焦点を当てましたが、穴のマクロ構造、すなわち穴の定義と様々なタイプを理解することは、効果的な工程計画と技術図面注釈の前提条件となります。この記事では、機械加工における一般的な穴の種類を分類・要約し、それぞれの幾何学的特性と適用シーンを分析する。

機械加工における穴の特徴とは?

エンジニアリングの文脈で、 穴の特徴 穴フィーチャーとは、ワークピースに開けられた単なる円筒形の空洞ではなく、組立、位置決め、機能ロジックを実現するために不可欠な幾何学的実体です。完全な穴フィーチャーは、複数の設計寸法によって定義される複雑な要素であり、通常、以下の3つのコアレイヤーを含みます:

- 幾何学的形態学:穴の断面形状(円形、溝付きなど)、長手方向の形状(平底、テーパー、段付きなど)。

- 空間属性:穴の境界条件を定義します。具体的には、そのフィーチャーが材料を完全に貫通する「貫通穴」なのか、特定の深さの「ブラインドホール」なのかを定義します。

- プロセスと許容範囲:この層には、直径精度、位置精度、同軸度、表面仕上げなどの要件が含まれる。これらの属性は、ドリル加工、リーマ加工、中ぐり加工など、後続の加工工程の選択に直接影響します。

機能的には、穴の特徴は、機械的な組み立てのための物理的なインターフェイスとして機能します。ボルトやピンを収容して接続を確立したり、精密ベアリングの取り付け座として機能したり、あるいは圧力開放、流体転換、軽量化などの特定のタスクを実行したりします。穴形状の多次元的な特性を理解することは、正確な工程計画と技術的な注釈のための基本的な前提条件です。

機械加工における一般的な穴の種類

| ホールタイプ | 形状の特徴 | コア・パーパス |

| スルーホール | 厚み全体を貫通し、両端が開いている。 | ファスナー、シャフト、または流体経路のためのクリアランスを提供する。 |

| ブラインドホール | 底が閉じた特定の深さ。 | 内ねじ切り、位置決めピン、軽量化に使用。 |

| カウンターボア | 底が平らな円筒形の段付き穴。 | 干渉を防ぐため、ソケットヘッド・キャップ・スクリュー(SCS)をリセスする。 |

| カウンターシンク | 入り口の円錐形の拡大(通常90°)。 | フラットヘッド・スクリューに対応し、表面を平らに仕上げます。 |

| スポットフェイス | 非常に浅く、大口径の平らな面。 | 粗い部品のナット/ワッシャーに水平な座面を提供する。 |

| 段差のある穴 | 複数の同軸直径が順番に配置されている。 | ベアリング、シールの取り付け、または多段位置決めの提供。 |

| タップ穴 | 内壁はヘリカルねじ形状。 | ボルトやスタッドによる機械的固定が可能。 |

| スロット穴 | 両端が円形で側面が直線的な細長い形。 | アライメントやスライド機能のための調整マージンを提供します。 |

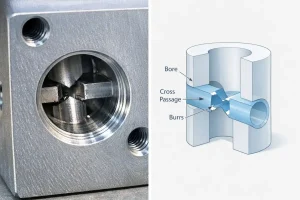

| 中断穴 | 空洞や溝によって途切れた非連続的な経路。 | 複雑なハウジングに交差するオイルギャラリーや通路を作る。 |

| センターホール | 標準60°テーパーの小型テクニカルホール。 | シャフト旋削時のセンタリングと支持のための基準として機能する。 |

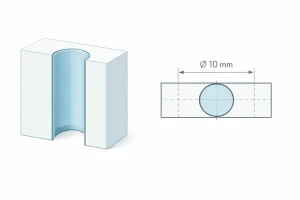

1.スルーホール

貫通穴は、被加工物を完全に貫通し、両端が開いている状態。工学図面では通常、直径記号φ(例:φ10mm)で定義される。厚み全体にわたっているので、深さの記号は必要ない。最も基本的で効率的な加工方法です。

これらの穴は、主にボルトのクリアランスやシャフトの溝として使用されます。通常、直径はファスナーよりわずかに大きく設計され、製造公差を吸収し、組み立ての干渉を防ぎます。

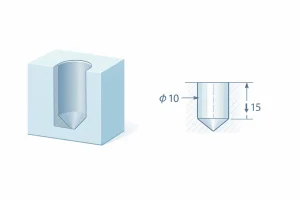

2.ブラインドホール

ブラインド・ホールは、片側は開いているが、反対側の面は貫通していない。図面では、直径記号φと深さ記号↓の両方を指定する必要がある(例:φ10 ↓15)。底部は通常、円錐形のドリルポイントを保持するが、特定の組立部品に必要な場合は、平らに加工することもできる。

ブラインドホールは、片側しかアクセスできない場合や、反対側のシーリングを維持するために使用される。過度に深い穴は切りくず排出を複雑にし、工具破損のリスクを高めるため、設計者は深さと直径の比率を監視する必要がある。

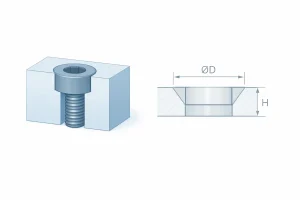

3.カウンターボア

カウンターボア カウンターボアとは、穴の入口にある、底が平らな同軸の大径円筒状の段差のことである。記号⌴で識別され、凹部の直径と深さの両方を定義する。

その主な目的は、ソケット・ヘッド・キャップ・スクリューを収容し、ヘッドが表面と同一平面または表面より下にあることを保証することです。平らなベアリング表面は、ファスナーの予圧力の均一な分布を可能にし、安定した座席を提供します。

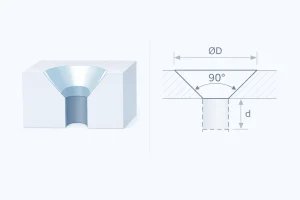

4.カウンターシンク

カウンターシンクは、穴の入り口を円錐形に拡大するのが特徴です。図面では、直径と含まれる角度(通常は90°)を指定するために記号∨を使用しています。これにより、ファスナーのための円錐状のベアリング面が形成されます。

このタイプは、皿ネジが材料表面と同一平面になるようにし、シートメタルやケーシングに滑らかな仕上げを提供します。円錐形はまた、締め付け中に部品を正確に整列するのに役立ち、セルフセンタリング効果を提供します。

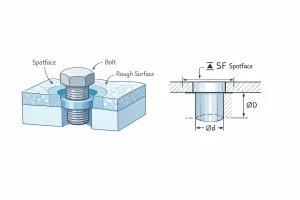

5.スポットフェイス

スポットフェイスとは、鋳物のような粗い表面に加工された、底が平らで浅い着地のこと。記号⌴とSFの文字で示される。深さは最小で、ファスナーの頭部よりわずかに大きい座を作るのに十分です。

その目的は、穴の軸に垂直な滑らかなベアリング表面を提供し、不規則な表面での不均一な荷重を防ぐことです。これにより、表面全体を精密加工することなく、ブラケットやハウジングの安定性を確保することができます。

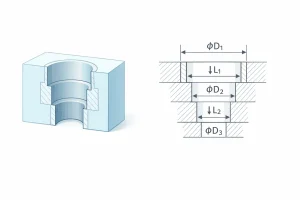

6.段差のある穴

段付き穴は、直径の異なる複数の同軸円筒セグメントで構成される。各段の寸法を定義するために、複数の直径φと深さ↓の記号を用いて文書化されている。

これらの穴は、ベアリング、シール、保持リングなどのコンポーネントを1つの軸内に統合するために使用されます。各ステップは、精密ハウジングで一般的な、軸方向の位置決めまたは機械的ストップのための特定のショルダーを提供します。

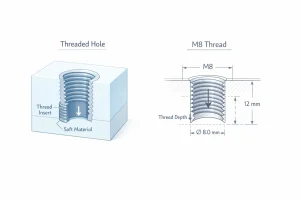

7.タップ穴

ねじ穴は、ねじやボルトとかみ合うためのらせん状の内ね じを持つ。接頭語Mで指定される(例:M8)。盲穴の場合は、有効ねじ深さを記号で示す。

最も一般的な着脱式接続なので、頻繁に分解が必要な部品に最適です。柔らかい素材の場合、負荷による剥離を防止するため、ネジ山インサートや噛み合い長さを長くすることがよく行われます。

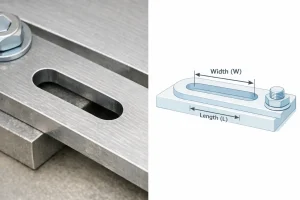

8.スロット穴

スロット穴は、半円形の端を持つ細長い開口部である。図面では幅と全長を指定し、可動範囲を定義する。

スロットは、組み立て時にスライドや調整の自由度を提供します。ベルトの張りやレールの取り付けによく使用され、製造公差や熱膨張を補正することができます。

9.中断された穴

中断穴とは、内部空洞や交差するオイル・ギャラリーのような他の特徴によって内壁が切られている穴のことである。その結果、内周が連続しない。

油圧マニホールドで一般的なこれらの穴は、高密度の内部配線を可能にする。しかし、バリ取りや洗浄の難易度を高める。適切な流体の流れを確保するためには、交差部のバリを制御することに設計の重点を置かなければならない。

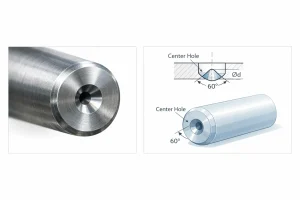

10.センターホール

センターホールは、シャフトの先端にある加工穴で、標準的な60°の円錐座が特徴です。旋盤センターの使用を容易にするため、特定の加工記号で示される。

センターホールは、機械加工と検査のための主要な基準として機能します。センター間に部品を取り付けることで、高い同軸度と真直度が維持され、これは回転シャフトのスムーズな動作に不可欠です。

正しい穴のタイプを選ぶには?

エンジニアリング・デザインにおいて、適切な穴のタイプを選択することは、無作為の決定ではなく、以下の間のバランスの取れたトレードオフである。 機能要件, 製造可能性そして 総費用.よく設計された穴の特徴は、製造の複雑さを大幅に軽減しながら、組立精度を保証します。

穴のタイプを選ぶ際に考慮すべき主な要素には、以下のようなものがある:

-

機能要件と組立要件: これが選択の主な基準です。平らな面を目標とする場合は、ファスナーの頭部形状に基づき、ザグリ穴(⊖)またはカウンターシンク(∨)を選択します。取り付け時に位置調整が必要な部品には、スロッ ト穴が必要です。精密な軸方向位置決めが必要な駆動部品には、多段サポート用の段付き穴が最適です。

-

素材と表面の状態: ワークピースの材質と初期表面状態は、穴のオプションを制限します。例えば、粗い鋳造面や鍛造面にボルトを取り付ける場合、スポットフェイス(SF)は、偏心荷重によるボルトの破損を防ぐため、垂直なベアリング面を提供するように設計する必要があります。アルミニウムのような柔らかい金属の場合、ねじ穴(M)を設計するには、有効深さを大きくするか、ねじ挿入用のスペースを確保する必要があります。

-

製造業と経済: 単純から複雑へ」の原則に従います。スルーホール(Ø)は、最も低コストで切りくず排出が容易なため、好ましい選択となる。対照的に、ブラインドホール(↓)、特に深い穴は、工具の摩耗と清掃の難易度を著しく高めます。さらに、パーツ全体の穴径を統一することで、CNC加工での工具交換を減らし、単価を下げる鍵となります。

-

プロセス・ベンチマーク 複数回のセットアップや高精度な研削が必要なシャフト状の部品には、センターホールを事前に設計する必要があります。センターホールは、機械加工時の回転サポートとしてだけでなく、生産サイクル全体を通して測定と位置合わせのための一貫した基準として機能し、完成品の同軸度を保証します。

結論

穴の形状を正確に定義することは、部品の機能性、組立精度、製造効率のバランスをとるために不可欠です。基本的な貫通穴であれ、ザグリ穴のような複雑な形状であれ、適切なタイプを選択することで、工程経路を最適化し、製造コストを削減することができます。

特定のプロジェクトに最適な穴あけソリューションをお探しの場合、またはカスタマイズされた技術的アドバイスが必要な場合、当社のエンジニアリングチームがお手伝いいたします。 お問い合わせ 専門家によるご相談と詳細なお見積もりはこちら。