エンドミル加工は、原材料を精密な最終製品に仕上げる、CNC加工の中核となる工程です。このガイドでは、エンドミル加工の基本原理から、工具、技術、そして加工中に遭遇する一般的な問題まで、エンドミル加工の工程をご紹介します。

エンドミルとは?

エンドミル加工は、回転する刃物を使った切削加工です。 エンドミル ワークピースを成形するために使用します。平らな面を削り出すフェースフライス加工とは異なり、エンドミル加工では、溝、側壁、輪郭など、さまざまな複雑な形状を削り出します。エンドミル加工は、次のような加工において、最も汎用性が高く、広く使用されている方法のひとつです。 CNC加工.

エンドミル加工の流れ

エンドミル加工は、デジタル設計を物理的な部品に変換する一連の系統的な工程であり、各工程はエンドミル加工特有の性質に合わせて特別に調整されています。

検査と後処理:加工が完了したら、パーツを取り出して検査します。スロットの幅やポケットの深さなど、エンドミル特有の形状が入念にチェックされます。最終的なバリ取りや表面仕上げを行い、パーツを完成させます。

デザインとプログラミング:プロセスはCAD/から始まるCAM ソフトウェアを使用します。熟練したプログラマーは、ポケット、スロット、3D輪郭のようなフィーチャーのための特定のツールパスを定義します。ここで ステップダウン (各パスの工具の切削深さ)と ステップオーバー (各パスにおける工具の横への移動量)は、効率的な材料除去と適切な切り屑排出を確実にするために決定される。

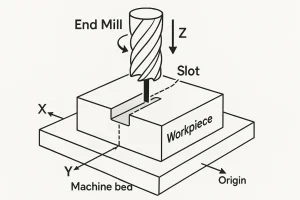

マシンとワークのセットアップ:作業者は、原料を慎重に機械に固定する。 機械エンドミルに特有の横方向の切削力に耐えられることを確認します。その後、選択されたエンドミルがスピンドルにセットされ、その正確な位置がワークの原点に校正されます。

機械加工:これはカッティングの段階で、最終的な形状を得るために何度もパスを行うことが多い。

ラフティング:材料の大部分を素早く除去する積極的な切削。粗削り用エンドミルやブルノーズミルを使用することが多い。

仕上げ:より軽く、より精密な切削で、残った材料を除去し、部品を最終的な寸法と希望する表面仕上げにする。鋭利なコーナー部にはフラットエンドミルを、滑らかな輪郭面にはボールノーズミルを使用することが多い。

エンドミル材料

| 素材 | グレード | ツールの特徴 | 代表的なアプリケーション |

| 高速度鋼(HSS) | M2、M35 | 靭性に優れ、衝撃に強い。 不安定な切削条件や振動下でも工具が欠けにくい。再研磨も容易です。 | こんな人に向いている 低速断続切削 の 軟鋼、アルミニウムなどまた、剛性の低いマシンを使用する場合。 |

| カーバイド | K10、K20、YL10.2 | 極めて硬度が高く、耐摩耗性と耐熱性に優れている。 高速切削に耐え、工具寿命が長く、高精度で優れた仕上げ面精度を実現。 | こんな人に向いている 高速、高効率、連続切断 の ステンレス鋼、工具鋼、硬化鋼. |

| 粉末冶金ハイス(PMハイス) | PM K390、PM M48 | コンバイン 高靭性、高硬度。 総合的な性能はハイスと超硬の中間に位置し、ハイスより耐熱性が高く、超硬より耐衝撃性が高い。 | の両方を必要とする複雑な切断条件に適している。 高靭性、高耐摩耗性.HSSの優れた代替品。 |

| 多結晶ダイヤモンド(PCD) | PCDグレード(GE-PCDなど) | 比類のない硬度と耐摩耗性。 この工具は非常に長寿命で、切れ味が非常に鋭く、鏡面仕上げが可能である。 | の高速仕上げに使用される。 非鉄材料 たとえば グラファイト、高ケイ素アルミニウム合金、複合材料。 |

| 立方晶窒化ホウ素(CBN) | CBNグレード(BC-80など) | 極めて高い耐熱性。 赤熱状態でも切れ味を維持。 | の高速仕上げに適している。 硬化鋼、鋳鉄、ニッケル基合金、 特に、安定した連続切断のために。 |

エンドミルの種類

多様なエンドミルを使用することで、CNC加工は驚くほど多用途になります。それぞれのタイプは、高速材料除去から複雑で詳細な形状の作成まで、特定のタスクを実行するために特定の形状で設計されています。

汎用エンドミル

これらは最も一般的な道具であり、さまざまな作業に欠かせない。

- フラットエンドミル:CNC加工の主力製品。刃先が平らで、フライス加工に最適。 2次元幾何学.平らな面、底が四角い溝、鋭角な角のポケットを作るのに使う。

- ボールノーズエンドミル:丸みを帯びた球状の先端を持つこのツールは、次のような用途に最適です。 3D輪郭とサーフェシング.その形状がパス間の段差を防ぐため、金型、ダイ、その他の複雑な部品に滑らかな曲面を形成するために使用される。

- ブルノーズエンドミル:ラジアスエンドミルとも呼ばれ、底面が平らで、コーナ部に小さなRがあります。フラットノーズミルとボールノーズミルの長所を兼ね備えています。底面が平らなので 粗材一方、半径は コーナー強化 フラットエンドミルよりも、チッピングのリスクを低減し、工具寿命を延ばすことができます。

特殊エンドミル

これらの工具は、特定の、高効率の、または特殊な加工作業用に設計されています。

- ラフィングエンドミル:鋸歯状または波状の刃先を持つ工具。その設計により、切り屑をより早く細かくすることができ、ビビリや振動を抑えながら、大量の材料を素早く除去することができる。仕上げ工具を使用する前の、最初の積極的なパスに使用されます。

- 面取りミル:エンドミル工程では、面取りミルを使用して精密な加工を行います。 面取りまたは面取りエッジ ワークピース上のまた、バリ取りやコーナーブレイクの作成にもよく使用され、完成品の品質を向上させる。

- ダブテールミル:エンドミル加工において、アリミゾはフライス加工に使用される特殊な工具です。 蟻溝 特定の角度を持つ。この構造は、機械のアリ溝スライドや部品の特殊な連結によく使われる。

- Tスロットカッター:この工具は、特に次のような用途に使用される。 Tスロット エンドミル加工で使用します。既にフライス加工された直線スロットの底に横方向に切れ目を入れ、加工物をクランプまたは固定するために、機械ベッドまたは部品にT字型の溝を作ります。

- 角丸エンドミル:この専用工具は、部品のエッジに正確な凹状のRをつけるために使用します。美観と安全性のためにしばしば必要とされる、きれいな丸みを帯びたエッジを作るのに最適です。

エンドミル加工の長所と短所

どの加工工程にも長所と短所があります。エンドミル加工の長所と短所を理解することで、プロジェクトに適した加工工程を選択することができます。

- 長所

- 短所

- 工具摩耗:切削力が工具に集中するため、エンドミルの磨耗が早く、定期的な交換が必要です。

- 加工時間:鋳造のような成形加工に比べ、エンドミル加工は材料除去率が低く、大規模生産には不向きである。

- コスト:高級エンドミルとCNC装置は高価な場合があり、最終的なコストに影響します。 加工費.

エンドミル加工でよくある問題のトラブルシューティング

このセクションは、トラブルシューティングのスキルを向上させたい技術者のためのものです。

- 過度の工具摩耗:この現象は不正確な操作によって引き起こされる可能性があります。 送り速度 (F) または スピンドル回転数(S).もし 歯当たり送り量 (fz) が小さすぎる場合、工具は切削の代わりに材料と擦れ合い、摩耗を早める。適切な ツールコーティング (AlTiNなど)も工具寿命を劇的に改善することができる。

- 表面仕上げ不良:表面が荒れているのは、工具が摩耗しているか、送り速度が速すぎることが多い。鋭利な工具を使い、最終パスの送り速度を遅くすると、仕上がりが良くなる。

- 振動(チャタリング):切削条件が不安定なために起こります。工具がしっかりとクランプされているか、はみ出しすぎていないか確認してください。また 主軸回転数 と送り速度を調整し、安定したカットのためのスイートスポットを見つける。

よくある質問

エンドミルとは?

エンドミルは、次のような用途に使用される回転切削工具です。 CNCマシン とフライス盤がある。その主な特徴は 先端と側面の両方にカッティングエッジがある垂直方向に穴を開けるだけでなく、横方向にも切削することができ、決められた経路に沿って効率よく材料を除去することができる。つまり、ドリルビットが穴を開けるための工具だとすれば、エンドミルは横方向に動いて様々な複雑な形状を削り出す高速の彫刻刀のようなものである。

登りフライスと従来のフライスの違いは何ですか?

- クライム・フライス:工具の回転方向が送り方向と同じ。この方法によって、切削がよりスムーズになり、切り屑の排出性が向上するため、切削寿命が延びます。 エンドミル 寿命を延ばし、表面仕上げを改善する。

- 従来のフライス加工:工具の回転方向が送り方向と反対になっている。振動が大きくなり、仕上げ面が粗くなる。

最も重要なエンドミル加工パラメータは何ですか?

最も重要なパラメーターは スピンドル回転数(S), 送り速度 (F)そして 切り込み.これらの3つのパラメータは、総体として、コンディションにかかる負荷を決定する。 エンドミル そして、その寿命とカットの質に直接影響する。

- 主軸回転速度 (S):エンドミルの回転速度を制御します。適切な回転数を選択することで、工具が最適な切削温度を維持し、オーバーヒートやビルドアップエッジの発生を防ぎます。

- 送り速度 (F):エンドミルが材料を通過する速度を制御します。主軸の回転数と共に、エンドミルの回転数を決定します。 チップロードつまり、それぞれの歯が除去する物質の量です。

- 切り込み:これには以下が含まれる。 アキシャル切り込み (ADOC) そして ラジアル切込み (RDOC).これらのパラメータは、エンドミルが各パスで除去する材料の量を決定し、切削力と工具応力に直接影響します。

エンドミルの使い方

エンドミルを使用するには、加工効率と部品の品質を確保するための一連の正確なステップが必要です。重要なのは、以下の核となるポイントをマスターすることです:

- 準備とセットアップ:ワークの材質と必要な形状に基づいて、適切なエンドミルのタイプ(フラットエンドミル、ボールノーズエンドミルなど)と工具の材質(超硬など)を選択します。ワークを機械にしっかりとクランプし、工具とワークの相対位置を正確に較正する。

- 切削パラメータの設定:加工結果を左右する重要なポイントです。工具とワークの材質に基づいて、加工条件を適切に設定する必要があります。 スピンドル回転数(S), 送り速度 (F)そして 切り込み深さ(ADOC/RDOC) 切削効率、工具寿命、表面品質のバランスをとるために。

- 加工戦略の策定:効率的に作業を完了させるために、通常、多段階の戦略が用いられる。まず ラフィングパス を使い、材料の大部分を素早く除去する。 フィニッシュパス を使用して、最終的な寸法と希望する表面仕上げを実現する。

- モニタリングと調整:加工中は、切削音、切りくずの状態、工具の磨耗などを常に監視する必要があります。異音や振動などの異常が発生した場合は、直ちに停止し、安全性と加工品質を確保するためにパラメータを調整する必要があります。

結論

エンドミル加工の卓越性を達成するには、全工程を体系的に習得する必要があります。そのためには 正しい道具の選択 を正確に設定する。 操作変数 そして、そのための戦略的プランニングを行う。 加工戦略 複雑な形状を扱うために、ひとつひとつの工程が最終製品の品質と効率を直接左右します。これらの要素を使いこなすことが、高精度で高効率な製造を実現する唯一の方法なのです。

テクニカル・パートナーシップの開始

複雑で変化し続ける製造上の課題に直面したとき、適切な工具を選択することは最初の一歩に過ぎません。MinHeは、お客様のテクニカルパートナーとなり、お客様と協力して、当社のプロフェッショナルエンドミルとプロセスソリューションが、お客様のプロジェクトの核となる問題をどのように解決できるかを探求することをお約束します。

専門家チームへのお問い合わせ そして、徹底的な技術的議論を通じて、お客様の信頼を獲得させてください。