CNC旋盤加工の精度は?経験豊富な機械工のガイド

長年の経験を持つCNC加工の専門家として、私は「精度」がプロジェクトの成功を測る中核的な基準であることを知っている。お客様から「CNC旋盤加工の精度はどのくらいですか」と尋ねられると、私の答えはいつもこうです:「それは多くの要因によりますが、理論的には極めて正確にできます」。この記事では、CNC旋盤加工で達成可能な真の精度について深く掘り下げ、プロジェクトで最高の精度を達成する方法について、私の実践的な経験をご紹介します。

1.CNC旋盤の精度とは?公差を超える

具体的な数値について説明する前に、まず "精度 "の概念を明確にする必要があります。精度とは、単に部品の寸法公差を指すだけではありません:

- 寸法精度: 部品の実際の寸法と設計仕様との偏差。最も一般的な精度の尺度。

- 再現性: 複数回の移動の後、一貫して同じ位置に戻る機械の能力。これは、バッチ生産の一貫性に直接影響する重要な指標である。

- 表面仕上げ: 部品表面の滑らかさと粗さ。Ra(算術平均粗さ)などのパラメータで測定され、部品の機能や外観に影響を与える。

- 幾何学的精度: 部品の形状、同心度、真円度、振れ、およびその他の幾何学的特徴が、設計要件に適合する度合い。

2.CNC旋盤の精度に影響する主な要因:私の経験からの洞察

私は長年の仕事の中で、CNC旋盤の精度を左右する主な要因を特定しました。これらはチームのように協力し合い、一つのリンクが機能しなければ、最終的な結果に影響を及ぼす。

- マシンそのもの(ハードウェア要因)

- 機械の剛性: 機械のベッド、スピンドル、タレットが頑丈であればあるほど、切削時に発生する振動や変形が少なくなり、精度の向上につながる。

- 熱安定性: 機械は長時間の運転中に熱を発生し、部品の膨張や収縮を引き起こし、精度に影響を与えます。高性能の機械は、通常、より優れた熱管理システムを備えています。

- スピンドル精度: スピンドルの振れと回転安定性は、旋削の真円度と表面仕上げを直接決定します。

- 工具と固定具(工具要素)

- 工具の摩耗: 切削工具は加工中に徐々に摩耗し、切削力の変化や寸法のドリフトを引き起こす。工具の定期的な点検と交換が不可欠である。

- ツール・オーバーハング 工具がタレットから長く出れば出るほど剛性が低下し、振動やたわみが発生しやすくなり、精度に影響します。私の経験では、できるだけ短いオーバーハングを使うのがベストです。

- クランプ力: ワークピースは確実に保持しなければならない。クランプが不十分だと、切断中にワークが動いてしまう可能性があり、過度の力が加わるとパーツが変形してしまう可能性があります。

- 材料と切削パラメータ(プロセス要因)

- 素材の特性: 材料によって硬度、強度、熱伝導率が異なり、そのすべてが切削加工に影響する。例えば、ステンレス鋼の加工はアルミニウム合金の加工よりも難しい。

- 切断パラメータ: 切削速度、送り速度、切り込み深さは、効率と精度のバランスをとるための鍵である。一般的に、高い精度を得るためには、切込み深さを浅くし、送り速度を低くします。

- プログラミングと環境(ソフトウェアと環境要因)

- CNCプログラム: 優れたプログラムは、上記のすべての要素を考慮し、補正やマルチパス仕上げなどの戦略を用いて精度を確保する。

- 周囲温度: 作業場の温度を一定に保つことで、機械やワークピースへの熱膨張の影響を抑えることができる。

3.達成可能な精度範囲:実用的なリファレンス

理想的な条件下では、高精度CNC旋盤は非常に厳しい公差を達成することができます。以下は、一般的な材料と標準的な機械(例としてISO 2768-1を使用)での私の経験に基づく参考範囲です:

| 精度レベル | 代表的なアプリケーション | 寸法公差(mm) |

| ファイン | 航空宇宙、医療機器、精密機器 | ±0.01 ~ ±0.02 |

| ミディアム | 自動車部品、一般機械部品 | ±0.05 ~ ±0.1 |

| 粗目 | 構造部品、非精密部品 | ±0.2 ~ ±0.5 |

シートへのエクスポート

これらの値はあくまでも参考値であることに注意することが重要だ。 私のプロジェクトでは、高剛性機械を選び、高精度工具を使用し、切削パラメーターを最適化することで、いくつかの複雑な部品の寸法公差を±0.005mm以内にコントロールすることに成功しました。しかし、より高い精度を追求することは、通常、より高いコストと長い加工時間を意味することを忘れないでください。

4.ケーススタディ精度がプロジェクトに与える影響

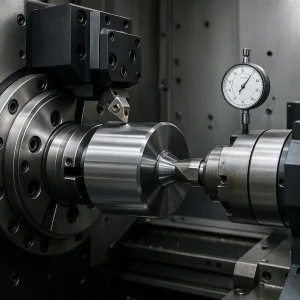

- ケース1:医療機器ベアリング

- プロジェクトの要件 寸法公差は±0.01mmで、極めて高い真円度が要求される。

- 私のアプローチ スイス製の高精度複合旋盤を使用し、マルチパス仕上げの精密セラミック工具を採用しました。一貫性を確保するため、10個の部品を作るごとに三次元測定機(CMM)で抜き取り検査を行い、工具の摩耗を調整した。

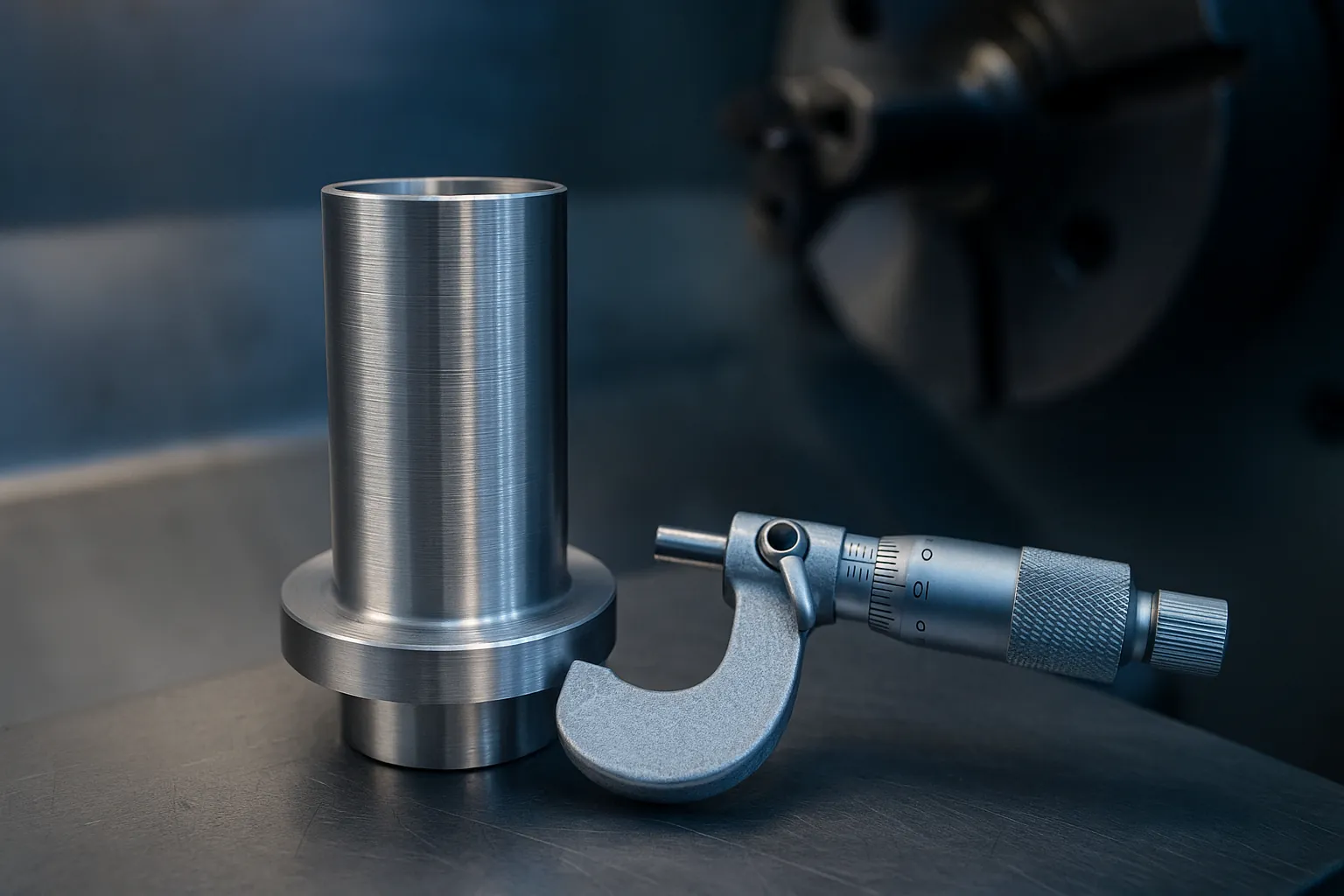

- 事例2:一般機械用シャフトスリーブ

- プロジェクトの要件 寸法公差±0.05mm、バッチ生産用。

- 私のアプローチ 私は標準的なCNC旋盤を選び、超硬工具を使用しました。プログラムに合理的な切削パラメーターを設定し、初品検査と定期的な抜き取り検査でバッチの品質を確保しました。公差が比較的緩かったので、切削速度を上げて、品質を維持しながら生産効率を上げることができました。

5.結論と提言

CNC旋盤加工における精度の可能性は計り知れないが、それは単一の数値ではない。機械の性能、工具の選択、切削工程、オペレーターの経験など、様々な要素が組み合わさった結果なのです。どんな新しいプロジェクトを始めるときでも、私のアドバイスはこうだ:

- 要件を明確にする: 設計図面の公差要件を十分に理解することで、達成すべき精度のレベルが決まります。

- 健全な選択をする 要求精度に基づき、最適な機械、工具、治具を選択する。やみくもに最高スペックのセットアップを目指さないこと。

- 卓越を目指す: 実際の加工中、工具の摩耗や熱変化を常に監視し、必要な補正や測定を行う。

適切な選択と厳格なプロセスにより、CNC旋盤加工プロジェクトは、コストと効率のバランスを取りながら、精度の要件を満たすことができます。

鄭立偉は15年以上の経験を持つシニアCNCマシニスト。精密部品加工とプロセスの最適化を専門とし、航空宇宙や医療機器など様々な業界での豊富な実務経験を持つ。

[免責事項:この記事は情報提供のみを目的としたものであり、専門的なエンジニアリングや機械加工に関するアドバイスではありません。特定のプロジェクトに着手する前に、必ず資格のあるエンジニアまたは専門家に相談してください]。