アルミニウムのあらゆる表面仕上げ方法の中で、アルマイト処理はその一つである。 最も堅牢で汎用性の高い技術.耐食性と表面硬度を高めるだけでなく、染色によって幅広いメタリックカラーを提供する。しかし、エンジニアやデザイナーが抱く最も一般的で重大な疑問のひとつがある: アルマイトの耐用年数は?

アルマイトの種類、皮膜の厚さ、環境、メンテナンス方法など、複数の要因に左右されます。

アルマイトの寿命を決めるもの

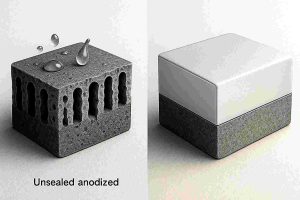

アルマイト処理は基本的に、次のようなものであることを理解することが重要である。 コーティングではない アルミニウムに適用される。 電気化学変換プロセス.このプロセスでは、アルミニウムの表面は電解浴中で酸素と反応し、電解アルミニウムが形成される。 積分層 酸化アルミニウムのアル2O3).

この酸化膜は化学的に 母材と一体つまり、塗料や従来のメッキのように剥がれたり、はがれたりすることはない。

アルマイト仕上げの耐久性は、いくつかの重要な要因によって決定的に左右されます:

| ファクター | 説明 | 寿命への影響 |

| 酸化物の厚さ | より厚い層は、優れた物理的バリアを提供する。 | 直接的に増加する 長寿である。 |

| シーリング品質 | プロフェッショナルなシーリングにより、水分や塩分が毛穴に浸透するのを防ぐ。 | クリティカル 長期的な耐食性のために。 |

| 合金組成 | シリコンや銅の含有量が多いと、フィルムの均一性が低下する。 | 減少 全体的な耐久性。 |

| 表面処理 | エッチングや研磨の工程は、膜の密着性や構造に影響を与える。 | 決定 均一なコーティングの一貫性。 |

| 環境 | 湿度、 紫外線 放射線、酸性雨、塩分への暴露。 | 加速 自然劣化である。 |

| 機械的摩耗 | 摩耗、摩擦、衝撃は、酸化物を局所的に侵食する。 | 短縮 寿命は地元にある。 |

一般的にはね、 厚く、適切に密閉されている コーティングは、目に見える劣化を起こすことなく、穏やかな環境下で何十年も安定して長持ちします。

防錆のために完全に密閉されたアルマイト層と、密閉されていない多孔質アルマイト表面を比較した3Dビジュアライゼーション。

アルマイトの種類と寿命

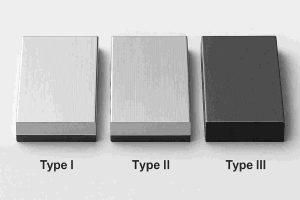

によると ミル–A–8625F 標準的なアルマイト処理は、主に3つのタイプに分類されます。それぞれ、異なる性能特性とそれに対応する耐用年数を実現するように設計されています。

タイプI、タイプII、タイプIIIのアルマイト処理の比較 - 被膜の厚さと耐久性の違いを示す。

タイプI - クロム酸アルマイト処理

-

厚さ: 2.5-7.5 μm

-

特徴 寸法変化が少なく、薄くて柔軟性の高いフィルム。

-

プロテクション: 基本的な耐食性。

-

一般的な寿命: 5-15 年

-

アプリケーション 航空宇宙および精密アセンブリ(寸法管理が最重要)。

タイプ II - 硫酸アルマイト処理

-

厚さ: 5-25 μm

-

特徴 コストパフォーマンスが高く、容易に染色可能で、装飾的な外観に最適。

-

プロテクション: 耐食性、耐摩耗性に優れている。

-

一般的な寿命: 10-30 年(シーリングや環境に大きく左右される)。

-

アプリケーション 建築用パネル、家電製品、電子機器ハウジング。

タイプIII - ハードアルマイト(ハードコート)

-

厚さ: 25-100 μm

-

特徴 並外れたハードさ(HV 400-600)、最大限の耐摩耗性と耐腐食性を備えている。

-

プロテクション: 厳しく過酷な条件下でも素晴らしい。

-

一般的な寿命: 30-60 年以上

-

アプリケーション 工業用、自動車用、船舶用、軍事用部品。

概要 タイプIは精度を優先し、タイプIIは外観とコストのバランスをとり、タイプIIIは要求の厳しい用途で最大の耐久性を発揮するように設計されている。

試験基準と性能データ

産業界では、アルマイトの予測寿命は、加速試験基準によって厳格に評価される:

| 試験方法 | スタンダード | テスト条件 | パフォーマンス指標 |

| 塩水噴霧試験 | ASTM B117 | 35∘C, 5% NaCl ソリューション | 母材腐食のない時間 |

| 耐湿性 | ISO 9227 | 95% RH, 40∘C | 色と光沢の保持 |

| 紫外線老化試験 | ASTM G154 | ユーバ-340 ランプ | ΔE (色変更) |

| 耐摩耗性 | ASTM D4060 | CS-17 ホイール 1000 g ロード | 体重減少 mg |

パフォーマンス・ベンチマーク スタンダード 25 μm タイプ II コーティングは通常、次のような条件に耐える。 500-1000 時間の塩水噴霧でも腐食が生じないのに対し、タイプIIIのコーティングは、多くの場合、塩水噴霧による腐食を超える。 3000 時間という性能レベルは、数十年の屋外使用に匹敵する。

さまざまな環境における寿命

| 環境 | 推奨タイプ | 期待寿命 | 備考 |

| 屋内(乾燥、安定) | タイプII | 40-50+ 年 | 最小限のメンテナンスで済む。 |

| 屋外(一般暴露) | タイプ II / III | 20-40 年 | 定期的なクリーニングを強くお勧めします。 |

| 工業用(汚染、酸性) | タイプIII | 30-50 年 | 化学薬品にさらされても高い耐久性が要求される。 |

| マリン(塩水噴霧) | タイプIII | 40-60+ 年 | 高品質なシーリングまたはワックスコーティングされた表面を使用すること。 |

| 航空宇宙 / 精密部品 | タイプI | 5-15 年 | 寸法精度の必要性によって寿命が決まる。 |

現地データで確認 $年代に設置されたアルマイト処理された建築用パネルが、$以降もほとんど無傷であること。 40 年である。これとは対照的に、過酷な沿岸地域にある密閉されていない、あるいは手入れが行き届いていないアルミニウムは、数年以内に著しいチョーキングや孔食を起こす可能性があります。 10 年だ。

劣化と老化のメカニズム

時間の経過とともに、最高品質のアルマイト層でさえゆっくりとした変化が起こります。主な劣化メカニズムは以下の通りです:

-

吸湿性: 密閉性の低いコーティングは水分を吸収し、光沢を失ったり、わずかに膨張したりする。

-

紫外線による退色: 有機染料は以下の条件で分解される。 紫外線 色ずれや色あせの原因となる。

-

孔食: 塩分や汚染物質が気孔に入り込み、局部的な腐食を引き起こす。

-

磨耗: 摺動接触や粉塵によって酸化被膜が徐々に薄くなり、母材が露出する。

硬質アルマイト(タイプIII)は、緻密な無孔質構造のため、こうした影響を大幅に遅らせることができる。

寿命を延ばすための工学的提言

-

適切な厚さを指定する: ≥10 μm 屋内用、 ≥20 μm 屋外用、 でなければならない。 ≥40 μm 海洋用または工業用。

-

高品質のシーリングを使用する: 酢酸ニッケルまたは PTFE シーリングにより、塩水噴霧に対する耐性が最大で 50%.

-

電解腐食を避ける: 非金属のスペーサーを使用して、アルミニウムを銅や鋼から分離する。

-

定期的に清掃する: 中性洗剤と柔らかい布は、付着物を取り除くのに役立つ。

-

老朽化した表面を再シールする: 温水再シールによって表面の完全性を回復し、寿命を延ばすことができます。

適切な設計と手入れをすれば、アルマイトの機能と仕上げは半世紀以上保つことができます。

実例

-

建築: $年代のアルマイト仕上げのファサードの多くは、$以降もきれいな金属表面を見せている。 45 年という歳月にさらされた。

-

自動車と機械 硬質アルマイト処理されたピストンと油圧シリンダーは、何百万回ものサイクルを繰り返しても性能を維持します。

-

マリン用品: タイプIIIのデュアルシールドハウジングは、以下の条件にも耐える。 4000 時間の塩水噴霧テスト-これはおおよそ次のテストに匹敵する。 40-50 年間、実世界の条件下で。

これらの例は、アルマイトの寿命が長いことを示している。 机上の空論ではないそれは何十年にもわたる産業界の経験によって証明されている。

アルマイト処理と他の仕上げとの比較

| 表面処理 | 一般的な寿命 | 耐食性 | 耐摩耗性 | 環境への影響 |

| 陽極酸化処理(タイプIII) | 30-60 年 | ★★★★★ | ★★★★★ | 無毒、重金属不使用 |

| ニッケル・クロムめっき | 10-20 年 | ★★★★ | ★★★★ | 重金属を含む |

| パウダーコーティング | 10-15 年 | ★★★ | ★★★ | 時間の経過とともに剥離や亀裂が生じることがある |

| 陽極酸化処理+クリアシーラント | 40-70 年 | ★★★★★ | ★★★★★ | 優れたオールラウンド・プロテクション |

アルマイト加工は、長寿命、硬度、環境安全性を兼ね備えていることが特徴です。 プレミア・チョイス アルミニウム保護用。

結論

アルマイトの寿命は次のとおりです。 10 以上 60 年、その種類、厚さ、メンテナンスによって異なります。塗装やメッキとは異なり、アルマイト処理は単に表面をコーティングするだけではありません。構造を根本から変える.

適切なシーリングと定期的なお手入れにより、アルマイト加工部品は何世代にもわたって機能性と見た目の美しさを保つことができます。

耐久性があり、持続可能で、審美的に一貫したアルミニウム仕上げを求めるメーカーやエンジニアにとって、アルマイト処理は長期的な性能と保護のためのゴールドスタンダードであり続けています。

アルミニウム部品の寿命と外観を向上させたい場合、 表面処理の専門家にご相談ください-お客様の次のプロジェクトに適したアルマイトの種類と仕様を選択するお手伝いをいたします。