従来の製造業では、複雑なシートメタルプロファイルの切断は、多くの場合、スタンピングや機械的せん断のための高価な工具に依存しており、少量生産、高反復環境における費用対効果と柔軟性の欠如につながっています。高強度材料や微細な形状を必要とする部品を扱う場合、機械的切断は応力集中や変形を引き起こし、最終的な組み立て精度を損なうリスクがあります。設計の自由度、切断速度、エッジ品質のバランスがとれた非接触で汎用性の高い加工ソリューションは、現代の機械設計に不可欠です。レーザー切断技術は、高エネルギー密度の光を利用することで、このニーズに対応し、事実上すべての工業材料の精密で、効率的で、ストレスのない分離を実現し、設計と製造のワークフローを最適化する画期的な方法を提供します。

レーザー切断とは

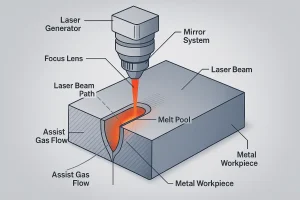

レーザー切断は、強力な光エネルギーの高度に集束されたビームを通して材料を除去する高度な熱分離プロセスである。核となる原理は、単色、コヒーレント、高指向性の光ビームを生成するレーザー発振器を含む。このビームは、集光レンズなどの光学システムによって、極めて小さな焦点スポットへと伝送・集光され、巨大なエネルギー密度を実現します。

ビーム経路と溶融池形成を強調したレーザー溶接プロセスの概略図。

集光スポットがワークピースの表面に衝突すると、材料は急速にエネルギーを吸収し、その温度が融点または沸点を超えて急上昇します。材料と使用されるアシストガスによって、除去メカニズムは主に以下のように分類される: フュージョン・カッティング不活性ガス(窒素など)が溶融物を吹き飛ばす; 気化切削材料が直接ガスに変化して排出される。 炎/酸化切断酸素のような)活性ガスを使って発熱反応を起こし、溶融を助け、切断プロセスを加速する。現代の工業用途では ファイバー・レーザー そして CO₂レーザー ファイバーレーザーは、その優れたビーム品質と電気効率により、金属加工にますます好まれています。精密な CNC モーション・システムは、レーザー・スポットがプログラムされた経路を正確にたどり、高品質の輪郭カットを完成させることを保証します。

コアの利点

レーザー切断技術は、予測可能な結果とエンジニアリングの意思決定に不可欠な運用効率を提供することにより、製造能力を根本的にシフトします。以下の結果に基づく利点は、このプロセスの価値を強調しています。

高精度と寸法精度

レーザービームの微小な集光点は、非常に狭い切り口を可能にし、高い幾何学的精度と複雑な形状を実現する能力に直結します。この加工は非接触であるため、クランプや切断の力による機械的な歪みが生じません。これにより、優れた寸法の一貫性と部品の完全性が保証され、厳しい組立公差を必要とする部品に不可欠です。

迅速なターンアラウンドと生産性の向上

レーザー切断は、特に中~薄手のシート材で優れた速度を発揮し、ほとんどの機械的方法と比較して部品あたりのサイクルタイムを大幅に短縮します。高密度ネスティングと自動マテリアルハンドリングシステムとの容易な統合により、このプロセスは高いスループットを達成し、手作業による介入を最小限に抑えます。この自動化の可能性とスピードはリードタイムを短縮し、プロトタイプから大量ロットまで、迅速なターンアラウンドを実現します。

全体的な製造コストの低減

いくつかの要因が組み合わさることで、総所有コスト(TCO).最小限の切り口幅は、特に高価な合金にとって貴重な材料利用率を最大にします。さらに、切り口の品質が高いため、バリ取りや研削などの二次的な仕上げ加工が不要になるか、大幅に削減されることが多い。このような後工程チェーンの簡素化は、人件費と操業コストの削減に直結します。

設計の柔軟性とプロセスの多様性

レーザー切断は本質的にツールレスであるため、新たな金型製作の遅れや出費なしに即座の生産変更が可能です。この高い柔軟性により、複雑な設計の反復やカスタムのワンオフパーツが簡単にサポートされます。そのプロセスは、標準的な炭素鋼から反射銅まで、ほぼすべての工業材料に高度に適応し、幅広い厚さをサポートし、多様な製造ニーズに単一のソリューションを提供します。

素材と厚み

| カテゴリー | 代表的なレーザータイプ | 一般材料 | 主なプロセス |

|---|---|---|---|

| 金属 | ファイバーレーザー | 炭素鋼、ステンレス鋼、アルミニウム、銅合金 | 高効率、窒素融解切断により酸化物のないエッジを実現、厚さ20mmまで可能 |

| 非金属 | CO₂レーザー | アクリル、木材、ポリマー、繊維、複合材料 | 気化/アブレーション切断;HAZを最小化するための熱制御が必要 |

ファイバーレーザは、優れたビーム品質と電気効率により、現代の金属切断を支配していますが、CO₂レーザは、滑らかなエッジと最小の炭化が重要な非金属材料にとって信頼できる選択肢であり続けています。

コストと効率の比較

切断工程を選択する際、エンジニアは、コスト、スピード、品質という指標にわたって、レーザー切断を他の一般的な技術と方向性を定めて比較しなければならない。

対ウォータージェット切断: ウォータージェットは冷間切断プロセスである。 ハズ であり、あらゆる材料に適している。しかし、薄い板金ではレーザー切断の方が圧倒的に速く、一般的に運用コストとメンテナンスコストが低い。ウォータージェットは、非常に厚いパーツのエッジ直角度が向上しますが、速度と高い研磨剤消費コストが犠牲になります。

対プラズマ切断: プラズマ切断は、コスト効率が高く、厚い金属板を素早く切断できる。逆に、レーザー切断は、はるかに優れた精度とエッジの品質を提供し、より小さいサイズにすることができます。 ハズ.公差の要求が緩い重量のある構造部品にはプラズマが好まれ、高精度で中・薄ゲージの用途にはレーザーが決定的な選択肢となる。

CNCフライス加工やスタンピングとの比較: プレス加工は、単純な部品を大量に生産する場合には最も安価であるが、高い初期金型投資が必要である。 CNC フライス加工は最高の精度を実現しますが、材料除去率が低いため時間がかかり、工具摩耗コストが発生します。レーザー切断は、柔軟性、スピード、精度のベストバランスを提供し、特にプロトタイピング、少量から中量の生産、複雑な形状の部品に適しており、有利な総所有コスト(TCO).

アプリケーション

レーザー切断技術の汎用性は、その精度とスピードと相まって、多くの基幹産業において基礎的なプロセスとなっている:

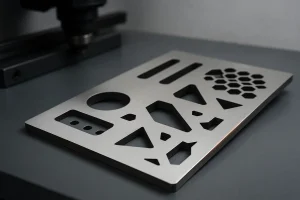

きれいなエッジとデザインの柔軟性を示す精密レーザーカット金属シートの例。

- 板金加工: 機械筐体、構造フレーム、ブラケット、およびカスタマイズされた構成部品の製造に広く使用される。

- 自動車製造: ボディ・イン・ホワイトの構造部品、エアバッグ部品、複雑な内装部品の精密切断に使用。

- 航空宇宙 高性能合金(チタン、インコネルなど)の複雑な部品の加工に使用され、極めて厳しい公差と高い表面品位が要求されます。

- エレクトロニクスと半導体 薄い金属箔、精密な回路基板ステンシル、複雑な電子機器ハウジングのマイクロカットに不可欠。

- 医療機器 ステンレスとチタン合金から高精度の外科器具、ブラケット、小型インプラント部品を製造。

結論

レーザー切断は、現代の精密製造において欠くことのできない技術であり、常に進歩し続けている。レーザー切断は、機械設計エンジニアが複雑な形状を実現し、製造エンジニアが生産ワークフローを合理化し、調達管理者が高価値でコスト効果の高いカスタムパーツを確保できるよう支援する、効率的で適応性が高く、品質管理されたソリューションを提供します。従来の分離手法に伴う重大な制限を解決することに成功し、設計意図と製造された現実との間の緊密な統合を促進します。

お客様のデザインが最適なコストと品質で製造されることを保証します、 CAD図面のアップロード または技術仕様書。当社のエンジニアリングチームが専門的な検討を行い、正確なお見積もりを提示いたします。