はじめに

明和産業は、パーツの性能や信頼性を損なうことなく、CNC加工コストを削減するという同じ課題に直面する何千人ものエンジニアやバイヤーを支援してきました。多品種少量生産の環境では、このバランスが特に重要です。

長年の経験から、コスト削減は近道から生まれるのではなく、プロセスの各段階におけるより賢明な決断から生まれることがわかりました。初期設計や材料の選択から、加工戦略やベンダーとの協力に至るまで、すべての段階で最適化の機会があります。

この記事では、手を抜くことなくコストを削減するために明和が採用している具体的な方法をご紹介します。

製造性を考慮した部品設計の最適化

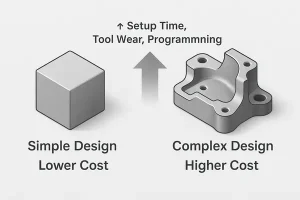

この図は、単純な部品設計と複雑な部品設計を比較したもので、形状が加工コストにどのように影響するかを強調しています。

私たちの経験から、CNC加工コストを削減する最短の方法は、部品そのものを単純化することです。複雑な形状は、プログラミング時間、機械のセットアップ、工具の摩耗を増加させます。

ここでは、私たちがクライアントに推奨している、実績のあるデザイン手法をいくつかご紹介します:

- 余裕のある内部半径を使う

ポケット内部の鋭いコーナーは、小径の工具を必要とし、切削速度が遅く、折損しやすい。その代わり、内部の角を標準的な工具サイズに合わせると、ツールパスが滑らかになり、加工時間が短縮される。 - 肉厚を一定に保つ

肉厚が薄いと、切削負荷によってたわみや振動が発生し、びびりや仕上げ面の不良、さらには部品の破損につながる可能性があります。均一で適度な肉厚は、加工をより安定させ、スクラップ率を低減します。 - 標準的な穴とネジのサイズにこだわる

非標準の直径やねじタイプを使用すると、 工具交換や特注工具の作成に時間がかかるこ とが多い。可能な限り、一般的なドリルサイズ(例:Ø6mm、Ø10mm)とねじタイプ(例:M6、UNC ¼")を使用することで、加工を簡素化し、コストを削減することができます。 - 装飾や外観を制限する

ロゴ、文字、パターンを刻印すると、見栄えはよくなりますが、余分なプログラミングやツールの変更が必要になります。ブランディングが必要な場合は、代わりに機械加工後のレーザーマーキングをご検討ください。 - 工具が取り出しやすい設計

部品を加工する面が多ければ多いほど、セットアップの回数も増えます。アクセス可能な面にできるだけ多くの重要なフィーチャーを配置し、理想的には1回のセットアップで加工します。 - 深く狭い窩洞は避ける

深さと幅の比率が高いフィーチャーは、加工速度を低下させ、工具のたわみの可能性を高めます。深いカットが必要な場合は、開口部を広げるか、パーツを別々のコンポーネントに分割します。 - タイトなフィレよりも面取りを好む

面取りは、標準的な工具でより速く加工できます。タイトなフィレットは、より小さな工具と、より遅いパスを必要とすることが多い。強度や嵌合のために必要でない限り、面取りはよりコスト効率の高いオプションです。 - 標準在庫に適合する部品のサイズ

標準的な棒材、板材、押出材のサイズに合わせて部品を設計することで、材料の無駄と荒加工時間を最小限に抑えることができます。例えば、51mmではなく49mmの部品を設計することで、標準的な50mmのバーに適合させることができます。

クイック・デザイン・チェックリスト

- 内角のサイズは標準的な工具に合っていますか?

- 工具径の1.5倍以下の薄壁は?

- ほとんどのフィーチャーは1つの方向で加工できますか?

- 穴とネジは標準サイズに基づいていますか?

- 加工を省略したり、加工後に行うことが可能な外観上のカットはあるか?

良い設計とは、性能だけではありません。部品をいかに効率よく作るかということでもあります。そして、CADの段階での小さな微調整が、製造現場での大きな節約につながることもあるのです。

費用対効果の高い素材を選ぶ

適切な材料を選択することは、性能だけでなく、加工時間と全体的な生産コストの両方に大きな役割を果たします。明和産業では、より加工しやすい合金や入手しやすい合金に変更するだけで、30%のコスト削減が可能です。

以下は、素材選びの指針となる重要な原則である:

- 加工性の優先順位

一部の金属は、他の金属よりもはるかに切削が容易です。6061や7075のようなアルミニウム合金、快削黄銅や軟鋼は、送りが速く、工具寿命が長い。対照的に、ステンレス鋼、チタン、焼き入れ鋼は、工具の摩耗が早く、生産が遅くなる傾向があります。 - オーバースペックは禁物

耐食性や高強度が要求される部品でない限 り、高級素材は必要ないかもしれない。例えば、304ステンレスを303ステンレ スに変更すると、性能を大きく犠牲にすることな く、サイクルタイムを大幅に短縮できる。 - 在庫状況と在庫フォーマットの確認

特殊合金や特大ブランクの中には、長いリードタイムや最小注文数量を伴うものがあります。可能な限り、標準的な棒材、板材、または押出材のサイズに収まるように部品のサイズを調整します。 - キログラム当たりの原材料費を超えて考える

アルミニウムは軟鋼よりもkgあたりの単価が高いかもしれませんが、通常、機械加工ははるかに速いです。多くの場合、節約された時間は高い材料費を相殺します-特に大量生産部品では。 - サプライヤーに推薦を求める

機械工場では、最も効率的に加工できる材料を知っていることがよくあります。私たちは、同等の性能を持ちながら、より速く加工でき、より仕上がりの良い代替材料を特定することで、お客様のコスト削減をお手伝いしてきました。

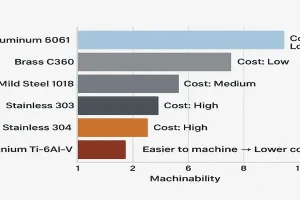

材料コストと加工性の比較:

| 素材 | 加工性 | コスト・レベル | 備考 |

|---|---|---|---|

| アルミニウム6061 | 素晴らしい | 低い | 加工が早く、試作品やハウジングに最適 |

| 真鍮 C360 | 素晴らしい | ミディアム | バターのように切れるが、原料コストは高い |

| マイルド・スチール 1018 | グッド | 低い | 構造部品の信頼性と汎用性 |

| ステンレス303 | フェア | ミディアム | 304よりも優れた切削性 |

| ステンレス304 | 貧しい | 高い | 加工硬化が早く、加工に時間がかかる |

| チタン Ti-6Al-4V | 非常に悪い | 非常に高い | 特別な工具とセットアップが必要 |

この表は、アルミニウム、真鍮、ステンレス鋼、チタンなどの材料をCNC加工性でランク付けしたものです。

最良の材料とは、性能、入手可能性、加工のしやすさのバランスがとれたものです。早期に正しい選択をすることで、最終用途の品質に影響を与えることなく、コストを大幅に削減することができます。

可能な限り標準公差を使用する

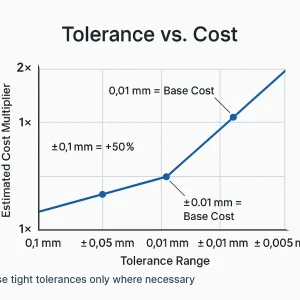

このグラフは、寸法公差がより精密になるにつれて、加工コストが指数関数的に上昇することを示している。

CNC加工における最大のコスト要因の一つは、公差の厳しさです。部品によっては高精度が不可欠ですが、多くの設計では必要以上に厳しい公差が設定されています。

ここでは、コスト効率のために公差を最適化する方法を紹介する:

- 許容範囲を意図的に設定する

すべての穴や表面を±0.01 mmに抑える必要はありません。クリティカルでないフィーチャーでは、±0.1 mmや±0.2 mmのように公差を緩くすることで、生産をスピードアップし、工具の摩耗を減らし、歩留まりを向上させることができます。 - 国際基準に従う

ISOまたはANSI規格に準拠することで、実績のある検査方法と標準ゲージを使用することができます。また、サプライヤー間でのパーツの作り直しや再生産が容易になります。 - 化粧品の機能をリラックスさせる

ロゴ、エッジ、または他の部品と嵌合しない外面は、厳しい公差を必要としません。装飾面が公差をオーバーし、不必要なコストを追加しているプロジェクトをよく見かけます。 - スタッキング公差を避ける

複数の寸法が互いに依存し合って総距離を保っている場合、小さな誤差が積み重なり、手戻りにつながることがあります。このような場合は、設計を見直すか、調整スロットを追加するのがよい解決策かもしれません。 - 許容範囲を明確に定義する

すべてのフィーチャーを過剰に定義するのではなく、図面のタイトルブロックに一般的な公差の注記を使用し(例えば、「特に指定がない限り±0.1 mm」など)、本当に必要な部分だけに厳しい公差を適用する。

許容範囲別の推定コスト影響:

| 公差範囲(メートル) | ベースラインとのコスト比較 |

|---|---|

| ±0.10 mm | ベースライン(正常) |

| ±0.05 mm | +10-20% |

| ±0.01 mm | +30-50% |

| ±0.005mmまたはそれ以下 | +70-100%+ |

プロのアドバイス サプライヤーに、その機械で「自然に」保持できる公差を尋ねてください。このような能力を中心に設計することで、特別なセットアップ、スロー、検査などの隠れたコストを避けることができます。

トレランシングは強力なツールであるが、他のツールと同様、目的を持って使用すべきである。

セットアップとツール変更の最小化

CNC機械加工では、切削に費やす時間だけがコストに影響を与える要因ではない。段取り替えや工具交換は、特に複数の部品や小ロットの生産に、静かに時間を追加する可能性がある。

ここでは、セットアップを最小限に抑えることでコストを削減する方法を紹介する:

- セットアップの回数を減らす

パーツを反転させたり、向きを変えたりする必要があるたびに、機械を停止させ、オペレーターが再配置し、アライメントを確認しなければなりません。これはすべて、あなたが負担している時間です。一回のセットアップでできるだけ多くのフィーチャーを加工できるように、パーツを設計してください。 - アクセスしやすい面に機能を集約

私たちは、3つも4つも別々の加工方向が必要な設計の手直しをよくお手伝いしています。フィーチャーを再編成したり、形状を調整したりすることで、それらの多くを1つのフェースに集約することができ、1回の加工時間を短縮することができます。 - 工具の標準化

部品に15種類の工具径が必要な場合、プログラミングとセットアップに時間がかかることが予想されます。可能であれば、ほとんどの工場に在庫のある標準的なエンドミル、ドリルサイズ、ねじの種類で切削可能な機能を設計してください。 - 特殊なツールを必要とする機能は避ける

深いキー溝、アンダーカット、きつい半径のポケットは、高価な特注工具や追加パスを必要とすることが多い。より単純な形状で同じ機能を実現できる設計であれば、ほとんどの場合、その方が安価です。 - 似たような部品をまとめて

複数の部品を生産する場合、穴のサイズ、溝の幅、表面仕上げなど、できる限り標準化しましょう。これにより、同じツールパスとセットアップを再利用でき、段取り替えを最小限に抑えることができます。 - クイックチェンジ治具に投資する

大量生産やリピートオーダーの場合、クイックチェンジ治具やソフトジョーは、部品のローディング時間を劇的に短縮することができます。初期費用は多少かかりますが、長期にわたる節約により、すぐに元が取れることがよくあります。

効率化のヒント サプライヤーが5軸加工を使用している場合、その利点を最大限に活用するために、部品をどのように再設計できるかを尋ねてください。私たちは、2セットアップの部品が1パスの仕事になり、労働時間が半分になったケースを見てきました。

バッチ生産の設計

CNCマシニングは、再現性を念頭に置いてパーツを設計すると、大幅に効率化されます。プロトタイピングではより柔軟な対応が可能ですが、生産規模の仕事では一貫性とスピードが要求されます。

バッチ生産用に部品を最適化する方法をご紹介します:

- 安定した再現性のある固定具の設計

不規則な形状、丸いベース、クランプしにくい形状は、バッチワークフローを遅らせることがよくあります。平らで素早く位置合わせできる部品は、大量生産に最適です。必要であれば、基準エッジやアライメントフィーチャーを設計に直接追加してください。 - 対称性を活用する

左右対称のパーツは、多くの場合、同じ冶具を使用して鏡面加工することができます。これにより、必要なカスタムセットアップの数が削減され、オペレータは再プログラムすることなく、左手と右手のパーツを加工することができます。 - 複数部品の加工を検討する

部品が小さい場合、1つのセットアップで複数のユニットを入れ子にすることができるかもしれません。当社では、一度に2個、4個、あるいは10個の部品を保持する治具を定期的に設計し、1サイクルで複数の完成部品を生産できるようにしています。 - タブまたは接続機能を使って処理する

薄い部品や柔らかい素材の部品を加工する場合、部品間や保持フレームに小さなタブを追加すると、取り扱いと仕上げが容易になります。これらのタブは、後で最小限の二次作業で取り外すことができます。 - 製品ファミリー間の機能の標準化

複数の関連部品を生産する場合、穴パターン、スロット幅、ねじサイズなどの詳細を統一します。これにより、ツールパスや治具を再利用することができ、プログラミングの時間とコストを削減することができます。 - 工具の摩耗と材料のばらつきを予測する

長時間の生産では、原材料の硬度や切り屑の蓄積にわずかな違いがあっても、公差に影響を与える可能性があります。生産バッチの途中で失敗する可能性のある、境界の薄い壁や過密なはめあいは避けてください。

プロダクションのヒント サプライヤーに年間予想数量を伝えましょう。複数回にわたる発注を計画している場合、サプライヤーは備品コストを償却し、部品ごとの価格設定を改善できる可能性があります。

後処理コストを考慮する

機械加工が完了した後に追加される時間とコストを見過ごしがちですが、仕上げ、コーティング、バリ取りなどの後処理工程は、部品の総コストの意外な部分を占めることがあります。

このようなコストを抑える方法を紹介しよう:

- 必要ないものを仕上げすぎない

内部や隠れた面であっても、すべての面に微細な表面仕上げ(例えばRa 1.6μm以上)を施した部品が指定されているのをよく見かけます。表面を見たり触ったりしない、あるいは組み立てに影響を与えない場合は、粗くても許容できる仕上げを検討してください。 - 化粧品の必要性を最小限に抑える

機械加工されたテクスチャー、研磨された面、ビーズブラストなどは、見た目は素晴らしいかもしれないが、仕上げを加えるごとに時間とコストが増えることになる。見た目が重要な部分については、戦略的に考えましょう。ブランディングの場合、機械加工後のシンプルなレーザーマークは、通常、彫刻よりもはるかに費用対効果が高い。 - 可能な限り、仕上げ工程を組み合わせる

部品にアルマイト処理とレーザーマーキングが必要な場合、追加セットアップなしで順番に行えるように計画する。マーキングのために平らな表面を設計したり、アライメント機能を含めることで、このプロセスをスピードアップすることができます。 - 複雑なマスキングを必要としない

コーティングで特定の領域(ネジ山や接触面など)をマスキングする必要がある場合、通常は手作業になります。可能な限り、マスキングされた部分とコーティングされた部分が自然に分離するように部品を設計してください。 - エッジの切れとバリを考慮する

鋭利な内縁は、手作業によるバリ取りが必要な場合が多いが、これは労働時間を増加させる。その代わりに、機械によるバリ取りや、術後の洗浄の必要性を減らすために、適切な部分に面取りやRをつける。 - サプライヤーとの明確なコミュニケーション

滑らかな仕上げ」や「軽い研磨」といった曖昧な仕様では、解釈の余地があり、過剰な加工が行われる可能性があります。代わりに、表面粗さの範囲(例:Ra 3.2μm以下)、コーティングの種類、要求される外観品質レベルを指定します。

仕上げのヒント どのコーティングや仕上げがお客様の用途に最適かわからない場合は、サプライヤーにサンプルや写真を請求してください。10分程度の話し合いで、コストのかかる当て推量を排除できることがよくあります。

加工サプライヤーと早めに協力する

最も効果的なコスト削減の機会のいくつかは、1つのチップを切削する前に起こります。設計段階の早い段階でCNCサプライヤーを関与させることで、高価なミスを回避し、よりシンプルな部品製造方法を発見することができます。

- 過剰な複雑化を避けるためにDFMのフィードバックを利用する

私たちは、ポケットの深さ、ねじのサイズ、または公差の小さな微調整が、機械加工の時間を節約した例を数え切れないほど見てきました。早期にモデルを共有することで、サプライヤーは問題になる前にこれらの問題を発見することができます。 - 推奨素材について尋ねる

あなたの工場では、在庫のあるもの、よく加工でき るもの、あるいはその工程に最も適したものに基 づいて、材料の好みがあると思われる。304ステンレスから303ステンレスへ、あるいは冷間圧延鋼から熱間圧延鋼へ切り替えることで、コストとリードタイムに大きな違いが出ることもあります。 - マシンの能力を理解する

すべての工場が5軸装置を稼働させ、超高精度スピンドルを持ち、特定の合金に特化しているわけではありません。彼らの典型的なセットアップがどのようなものか尋ねてみてください。 - シェア量と将来のニーズ

部品が生産されることがわかっていれば、治具への投資、プログラムの最適化、一括価格設定などを正当化できることがよくあります。ワンオフのプロトタイピングには最適な設計でも、それを早期に考慮しない限り、うまく拡張できないかもしれません。 - コミュニケーションをオープンに保つ

最高の機械加工プロジェクトは、両者の足並みが揃ったときに生まれます。形状だけでなく、部品の機能を理解することで、より良い製造オプションを提案することができます。例えば、複雑な空洞を2つの単純な部品にボルトで結合することで、加工時間を半分に短縮できることがあります。

実戦でのヒント 最終図面を待つ必要はありません。ジオメトリがロックされた直前のRFQよりも、設計の途中で送信される迅速な画面共有やSTEPファイルの方が、より良い結果につながることがよくあります。

結論

CNC加工コストの削減は、手抜きをすることではありません。部品形状の洗練や適切な材料の選択から、セットアップの簡素化やサプライヤーの能力との連携まで、あらゆる段階で時間とコストを節約するチャンスがあります。

明和産業では、品質、耐久性、リードタイムを犠牲にすることなく、何千人ものエンジニアが生産用に部品を最適化するお手伝いをしてきました。プロトタイプの開発であれ、大量ロットの製造準備であれ、お客様の設計をより効率的でコスト効果の高いものにするお手伝いをいたします。