現代の製造業で最も広く使われている2つの接合プロセスとして、 リベッティング そして 溶接 安定性と信頼性を提供するという共通の目標を持ちながら、それぞれがユニークな特徴を備えている。 固定接続.用途によって強度、重量、材料特性に対する要求が異なるため、これら2つの方法の核となる違いを理解することが不可欠である。以下では、リベットと溶接の技術原理と、工学におけるそれらの具体的な応用について掘り下げます。

リベッティングとは何か?

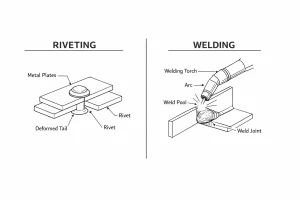

リベッティングは永久的な固定方法である。 メカニカルロック.基本原理は、接合する部品にあらかじめ穴を開け、金属ピン(リベット)を挿入し、圧力または衝撃を加えてリベットの端部を変形させ、部品同士をロックする第2の「頭部」を形成することを含む。この工程は材料の溶融を伴わないので、冷間加工工程とみなされる。

リベットの種類

異なる構造要件と設置環境に適応するために、技術者は様々なタイプのリベットを開発してきた。以下は産業界で使用される最も一般的なタイプである:

- ソリッドリベット:最も伝統的で信頼性の高いタイプで、通常、材料の両面にアクセスする必要がある。橋梁や航空宇宙フレームなどの高応力構造物に広く使用されている。

- ブラインド・リベッツ(ポップ・リベッツ):アッセンブリの片側にしか手が届かないため、裏側に手が届かないチューブや閉鎖構造物に最適です。

- 自己穿孔リベット(SPR):上層を貫通し、下層に高圧でフレア加工を施すもので、最近の自動車用アルミボディ製造の標準となっている。

- ハックボルト:ボルトの溝に専用のカラーをはめ込むことで、極めて高いクランプ力と耐振動性を実現し、大型トラックのシャシーに対応。

リベッティングの長所と短所

リベッティングがあなたのプロジェクトに適しているかどうかを評価する場合、そのユニークな機械的特性とその物理的限界とを比較検討しなければならない:

リベッティングの利点

- 異種材料の接合:アルミニウムとスチール、プラスチックと金属、複合材料など、溶接が難しい組み合わせでも簡単に接合できる。

- 熱損傷なし:冷間加工であるため、熱影響部(HAZ)が発生せず、母材本来の物理的特性が完全に維持される。

- 優れた耐振動性:リベット接合はある程度の靭性/柔軟性を持っているため、(航空機の翼のように)常に振動がある環境では、溶接よりも疲労亀裂が発生しにくい。

リベットの欠点

- 体重の増加:リベット自体が重量を増やし、継ぎ目の重ね合わせが必要なため、使用する材料の総量が増える。

- 構造的弱体化:穴を開けなければならないため、母材の断面積が減少し、応力集中点が生じる。

- シーリング問題:リベット接合は、もともと気密性や水密性がないため、通常は別途シーリング材を塗布する必要がある。

溶接とは何か?

溶接は 冶金的接合プロセス 熱、圧力、またはその両方を利用して、2つの金属部品間の原子レベルでの結合を実現するもの。母材または充填材を溶かし、冷却して連続した一体化した全体を形成する。

溶接継手の種類

溶接プロセスを選択する場合、接合部の設計は溶接方法そのものと同様に重要である。部品の相対的な位置と必要な荷重に応じて、溶接継手は5つの基本タイプに分類されます:

- バットジョイント:2つの部品の端が同一平面上に組み合わされ、圧力や張力に耐えるための最も効果的なジョイントである。

- ラップジョイント:2つの部品を部分的に重ね合わせ、端で接合する。

- コーナージョイント:2つの部品が角度(通常は90°)をなして「L」字形になるように組み合わされたもので、箱型構造やフレーム構造でよく使われる。

- Tジョイント:ある部品の端部を、別の部品の表面に対して垂直に配置し、「T」字形状を形成する。

- エッジ・ジョイント:2つの部品の平行な縁を接触させて溶接する。通常、大きな荷重を受けない薄い板の縁を補強するのに用いられる。

溶接の長所と短所

構造的な統合と究極の強度を追求する一方で、溶接には大きな利点があるが、熱管理における課題もある:

溶接の利点

- エクストリーム・ストレングス:溶接接合部の強度は、多くの場合、母材自体の強度と同等かそれ以上であり、真のモノリシック構造を作り出すことができる。

- 軽量設計:余分なファスナーや大きなオーバーラップ部分が不要なため、構造物の軽量化に最も効果的な方法である。

- 完璧なシーリング:圧力容器や配管に不可欠な、気密性と水密性を備えた連続的な物理的結合を提供する。

溶接の欠点

- 熱歪みのリスク:高熱冷却プロセスは、材料の収縮を引き起こし、構造的な反りや内部残留応力につながる可能性がある。

- 不可逆性:溶接は永久的な結合であり、分解には通常、部品の物理的な破壊が必要である。

- 高い環境感度:非常に清潔であることが要求され、可燃性/爆発性の環境では制限される。

リベットと溶接の比較

この2つのプロセスの違いをより直感的に理解するために、下の表は複数の技術的な次元にわたる包括的な比較を示している:

| 特徴 | リベッティング | 溶接 |

| 接合メカニズム | メカニカル・ファスナー | 冶金融合 |

| シーリング性能 | 不良(シーラントが必要) | エクセレント(自然気密性) |

| 体重への影響 | より重い(ファスナー+オーバーラップ) | 軽量(余分な重量がない) |

| 材料の限界 | 非常に少ない(異種材料) | 重要(適合金属のみ) |

| 環境 | 適応性(コールドワーキング) | ストリクト(火/風/高電圧) |

基本的な属性が明確になったら、具体的な強度性能や故障メカニズムを通じて、重工学における役割をさらに区別する必要がある:

1.接合メカニズム

リベッティングは、母材を溶かすことなく、物理的な変形によって機械的にロックする。一方、溶接は冶金学的な融合を利用し、高熱で原子を融合させ、単一の連続構造を作り出す。

2.シーリング性能

溶接はシームレスな接合であるため、気密性や水密性に優れている。リベッティングでは部品間に微細な隙間ができるため、漏れのない接合部を確保するために二次的なシーリング材が必要になることが多い。

3.体重への影響

溶接は、留め具や過剰な材料の重なりを排除することで、より軽量な構造を作り出します。リベッティングは、金具自体で重量を増加させ、確実な接続のために重なり部分を大きくする必要があります。

4.材料の限界

リベッティングは、アルミニウム対鋼鉄や複合材料のような異種材料の接合に優れています。溶接は相性の良い金属に限られ、熱に弱い合金の構造上の問題を防ぐために慎重な管理が必要です。

5.環境要件

リベッティングは、過酷な条件や屋外条件に適した堅牢なプロセスである。溶接は、火災の安全性と安定したシールドガスの適用範囲を確保するために制御された環境を必要とし、外部要因の影響を受けやすくなります。

よくある質問 FAQ

なぜ飛行機は溶接ではなくリベットなのですか?

航空機に使用されるアルミニウム合金は熱に非常に敏感であり、溶接は材料強度を著しく低下させる。さらに、機体は飛行中に激しい振動と圧力サイクルに見舞われます。リベット接合は、必要な構造的靭性と耐疲労性を提供し、剛性の高い溶接よりも優れています。

ろう付けと溶接はどちらが強いか?

一般に、伝統的な融接(アーク溶接のような)は、母材金属を融合させるため強度が高い。ろう付けは、ろう材が表面を濡らすことに依存するため、その強度は接合設計の表面積に大きく依存する。

リベットは溶接より安いですか?

必ずしもそうではない。溶接設備は初期費用が高いが、高度に自動化できる。リベッティング・プロセスは、穴あけ、位置合わせ、手作業による取り付けを伴うため、大量生産では人件費と消耗品コストが高くなる可能性がある。

リベットの強度は溶接と同じですか?

通常、静的な引張強さでは溶接が勝るが、長期間にわたって動的な荷重を繰り返し受ける場合は、リベットの方が耐久性が高いことが多い。

リベットは永久的なものですか、それとも一時的なものですか?

リベットは永久ファスナーである。頭をドリルで削れば取り外せるが、これは破壊的な分解とみなされる。

結論

リベットと溶接のどちらを選択するかは、基本的に以下のバランスである。 "耐振動性とタフネス" (リベッティング)と "強さと効率" (溶接)。異種材料や複雑な振動環境を伴う製品であれば、リベッティングが最適です。究極の軽量化と完全なシール性能を求めるなら、溶接が最適なソリューションです。

プロジェクトに最適な接合ソリューションをお探しですか?

当社の技術チームは、お客様の製品が性能とコストの最適なバランスを達成できるよう、カスタマイズされたプロセス評価を提供します。 無料のプロセス評価については、今すぐ専門家にお問い合わせください。