ステンレス鋼表面の不動態化 は、長期的な耐食性を達成し、部品の信頼性を維持するために不可欠です。この制御された化学プロセスは、機械加工や溶接後に合金の自然な保護機能を回復させます。加工や洗浄の際、残留する遊離鉄や汚染物質が酸化皮膜を損傷し、錆や孔食の原因となることがあります。

このガイドでは、ステンレス鋼の不動態化とは何か、不動態化が必要な理由、プロセスの仕組み、主な不動態化方法と規格、検証と安全対策、一般的な技術的質問への回答について説明します。

ステンレス鋼の不動態化とは

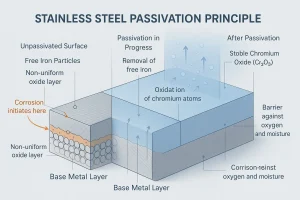

について ステンレス鋼の不動態化処理 は、表面の遊離鉄や汚染物質を除去すると同時に、緻密で安定した酸化クロム層の形成を促進し、耐食性を大幅に向上させる制御された化学処理である。

コーティングやメッキとは異なり、ステンレス鋼の不動態化処理では、材料層を追加することはありません。

ステンレス鋼不動態化の歴史

不動態化という概念が初めて認識されたのは、20 世紀初頭、ステンレス鋼が自然に薄いクロム酸化被膜を 形成し、錆を防ぐことを技術者が観察した時である。1913年、冶金学者ハリー・ブレアリーがステンレ ス鋼を発見し、この自己保護特性が確認された。

1930年代までに、機械加工や溶接後にこの不動態 層を修復し強化するために、硝酸を使用した化 学処理が導入された。これらの方法はその後、ASTM A967やAMS 2700などの近代的な規格に発展し、今日のステンレ ス鋼の不動態化処理を定義し続けている。

ステンレス鋼不動態化処理を行う理由

不動態化処理 は、信頼性の高い腐食性能と長寿命を保証するために、精密製造に広く使用されています。

-

耐食性の向上:緻密な酸化クロム層を形成し、水分、塩分、一般的な化学薬品に耐性を持つ。

-

製造残留物の除去:錆の原因となる遊離鉄、研磨剤、酸化物を除去します。

-

より良い清潔さと衛生:食品、医薬品、医療用途に適した、よりクリーンで均一な表面を実現。

-

メンテナンスコストの削減:ダウンタイムと交換を最小限に抑え、ライフサイクル全体の経済性を向上。

-

溶接修理:熱の影響を受けたゾーンの変色を除去し、一貫した外観を回復します。

効果的なステンレス鋼の不動態化は、早期の腐食を防ぎ、安定した表面品質を保証します。

ステンレス鋼の不動態化処理方法

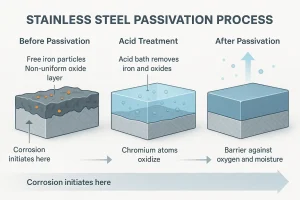

について ステンレス鋼不動態化処理 一般的に 洗浄および脱脂 → 酸酸洗/不動態化反応 → 多重洗浄 → 乾燥および酸化皮膜再生または検査.

各工程は、不動態化膜の品質、一貫性、長期耐食性に直接影響する。

1.洗浄と脱脂

機械加工や研磨で残留したオイル、グリース、クーラントを除去するには、40~60℃で5~15分間、アルカリ性または中性洗剤を使用してください。

すすいだ後、表面は次のテストに合格していなければならない。 ウォーターブレイクテスト - 水滴は油や界面活性剤の残留を示す。

洗浄が不十分だと、パッシベーション工程でダークスポットや不均一な酸化膜が形成される可能性がある。

2.酸洗と不動態化

部品を硝酸(20~50 %)またはクエン酸(4~10 %)溶液に浸し、表面の鉄を溶解してクロムの濃縮を促進する。

硝酸は強力な活性化をもたらすが、発煙除去と廃棄物の中和が必要である。クエン酸はより安全で、304/316グレードに最適である。

時間と温度は注意深く管理されなければならない。処理不足は遊離鉄を残し、処理過多は表面をくすませたり、孔食の原因となる。

代表的なパラメーター:硝酸系では20~50℃(20~30分)、クエン酸系では50~65℃(10~40分)。

3.多段階すすぎ

脱イオン水で部品を3~4回すすぎ、残留する酸や塩分を除去する。

高純度部品は、塩化物汚染を防ぐため、最終的に高温の純水リンス(60~80℃)を必要とすることが多い。

導電率は50μS/cm以下を維持し、乾燥前にすべての活性イオンが除去されたことを確認する。

4.乾燥とフィルム形成

酸化痕を避けるため、部品をフィルターでろ過した熱風で乾燥させるか、80℃以下の清潔なオーブンで乾燥させる。

乾燥中 クロム酸化物層 酸素と接触すると自然に改質し、数分以内に保護不動態皮膜が安定し、完全な耐食性を発揮する。

検査では、試験や組み立てに適した、均一で汚れのない表面を確認する。

一般的な不動態化処理方法

異なる 不動態化法 は、ステンレス鋼表面に使用できる。それぞれ、効果、環境への影響、特定のグレードや業種への適合性が異なる。

| 方法 | ケミカルシステム | 主な特徴と用途 |

|---|---|---|

| 硝酸不動態化 | hno₃ (20-50 %) | 従来の強力な鉄除去。ヒュームコントロールと中和が必要。 |

| クエン酸不動態化 | c₆h₈o₇ (4-10 %) | より安全で環境に優しく、304/316および衛生的な産業に最適。 |

| 硝酸+重クロム酸ナトリウム | HNO₃ + Na₂Cr₂O ₇。 | 強度は高いが、Cr⁺⁶を含む。 |

| 電解研磨(不動態化処理付き) | H₃PO₄ + H₂SO₄の混合物 | マイクロピークスを除去し、優れた酸化皮膜を形成する。 |

不動態化処理方法の選択は、ASTM A967やAMS2700などの規格に沿った合金等級、表面仕上げ、環境規制によって異なります。

不動態化の主な利点

キー ステンレス鋼パッシベーションの利点 腐食性能の向上と耐用年数の延長が含まれる:

-

耐食性の向上 孔食や隙間からの攻撃に対して。

-

本来のパフォーマンスの回復 埋め込まれた粒子と遊離鉄を除去することによって。

-

長寿命と低コスト メンテナンスとダウンタイムの削減を通じて

-

表面外観と清浄度の向上衛生的である。

-

溶接部の修復熱による色合いや変色を防ぐ。

不動態化規格

国際不動態化規格 ステンレス鋼部品の一貫した耐食性を確保するための化学溶液、プロセスパラメータ、検証方法を定義する。

| スタンダード | 範囲と内容 | 代表的なアプリケーション |

|---|---|---|

| ASTM A967 | 硝酸とクエン酸の濃度、温度、持続時間、受入試験について規定し、QQ-P-35 に取って代わる。 | 一般機械加工部品、ファスナー |

| AMS 2700 | 化学物質管理と腐食試験を重視した航空宇宙仕様。 | 航空宇宙・防衛部品 |

| ASTM A380 | ステンレス鋼の洗浄、スケール除去、不動態化に関する一般的なガイド。 | 産業用機器および配管 |

| ASTM B912 | 効果的な不動態化処理として電解研磨を認識。 | 医療、半導体、衛生部品 |

検証とテスト

不動態化品質検証 これにより、酸化被膜が完全に発達し、耐食性が向上する。

一般的な検証手順には以下のようなものがある:

-

ウォーターブレイクテスト - 水が連続した膜を形成しているかどうかを観察する。膜の切れ目や水滴は、汚染や不完全な膜であることを示す。

-

硫酸銅試験 - CuSO₄溶液に浸漬する。銅の析出は、遊離鉄と 不十分な不動態化を示す。

-

塩水噴霧試験 - 保護性能を評価するため、管理された塩霧にさらす。

-

湿度または浸漬試験 - 結露や長期間の暴露をシミュレートし、錆、シミ、変色がないかを確認する。

テストが不合格の場合、一般的な原因としては、前洗浄が不十分、酸処理が不均一、すすぎが不十分、乾燥が不完全などが挙げられる。

ステンレス鋼の不動態化処理を行わないと、残留した遊離鉄が湿気の多い環境や塩化物の多い環境で急速に酸化し、錆の斑点が生じ、耐用年数が短くなる。

安全上のご注意

ステンレス鋼不動態化処理の安全性 は、作業員にとっても設備の寿命にとっても極めて重要である。

-

個人保護:耐酸性手袋、ゴーグルまたは顔面シールド、エプロンを使用する。

-

換気:効果的なヒュームエクストラクションを備えた硝酸システムを操作すること。

-

ケミカルコントロール:過度のエッチングや変色を防ぐため、適切な濃度、温度、時間を維持する。

-

混合素材を避ける:異なるステンレス・グレードを同じ浴槽で 処理しないこと。

-

徹底的なすすぎ:多段階の純水リンスにより、酸や塩化物の残留を防ぐ。

-

廃棄物処理:規定に従って廃液を中和し、廃棄する。

安全ガイドラインを厳守することで、安定した再現性のある不動態化結果が得られます。

よくある質問

Q1 ステンレス鋼には必ず不動態化が必要ですか?

食品、医療、海洋、塩化物環境では強く推奨され、穏やかな室内環境ではオプションとなる。

Q2 クエン酸と硝酸のどちらを選べばいいですか?

クエン酸はより安全で環境に優しい。硝酸はより強力に鉄を除去するが、より厳しい廃棄物管理が必要となる。

Q3 不動態化処理によって寸法や色は変わるのですか?

寸法変化はほとんどなく、表面はわずかに明るくきれいに見える。

Q4 パッシベーション膜の寿命はどのくらいですか?

通常の使用では安定した状態を保ちますが、塩化物や高湿度の環境では定期的な点検をお勧めします。

Q5 不動態化は電解研磨とどう違うのですか?

不動態化処理では遊離鉄を化学的に除去して酸化皮膜を改質し、電解研磨では表面を平滑化すると同時に、より高品位な不動態皮膜を形成する。

結論

適切な ステンレス鋼不動態化処理 は、耐食性、外観、清浄性を大幅に向上させるとともに、ライフサイクルの総コストを削減します。

以下 ASTM A967 または AMS 2700 また、破水試験、硫酸銅試験、塩水噴霧試験を実施することで、一貫した再現性のある品質を保証します。

不動態化プロジェクトを始める準備はできていますか? 図面をアップロードする 当社のエンジニアリングチームが最適化された不動態化プロセスとお見積もりを提供します。