CNC機械加工では、表面仕上げは、切削、研削、研磨の後に部品に残る微細なテクスチャーを表します。

摩擦、耐摩耗性、シール性、疲労強度、さらには外観に至るまで、部品の性能に直接影響する。

すべての工具経路と切削動作は、マイクロメートル単位で測定される山と谷を形成する、微細なマークを残します。

凹凸の少ない滑らかな表面は、通常、組み立ての適合性、耐食性、耐久性の向上につながる。

典型的な値の範囲は Ra 3.2 µm 一般加工用 Ra 0.8 µm または、シーリングや精密表面用により細かい。

表面仕上げとは

表面仕上げは、表面テクスチャーと呼ばれることもあり、素材表面の小さな凹凸を指す。

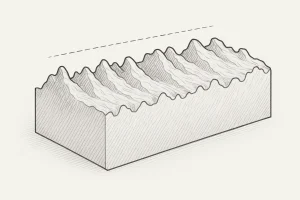

これには3つの主要な要素が含まれる。凹凸, うねりそして レイ-これが全体の地形を決めている。

- 粗さ:切削加工によって生じる微細な凹凸。

- うねり:振動やたわみによって生じる、より大きな起伏。

- レイ:加工経路によって生じる支配的なパターン方向。

加工された表面形状の3次元テクニカルスケッチ。粗さ評価のための山、谷、平均線を示す。

これらの複合的な要因が、機械加工部品の機能的品質と審美的品質の両方を決定する。

機械加工で表面仕上げが重要な理由

表面仕上げは、部品のほとんどすべての性能面に影響を与えます。

- フィット感と寸法精度 - 滑らかな表面は、適切な嵌合と厳しい公差制御を保証します。

- 摩擦と摩耗 - ラフネスを低減することで、摩擦を最小限に抑え、部品の寿命を延ばします。

- 耐疲労性 - 滑らかなプロファイルは、亀裂の原因となる応力集中点を排除します。

- 潤滑とシール - 適切な表面テクスチャーは、液保持とシーリングの信頼性を向上させる。

- コーティングの密着性 - 均一なテクスチャーは、均一なコーティングとメッキを促進する。

航空宇宙、医療、金型製造などの高精度分野では、表面仕上げは信頼性、コスト効率、製品寿命に直結します。

表面仕上げの測定方法

表面粗さ測定は、表面の高さのばらつきを数値化し、粗さの数値を生成します。

主に3つの測定方法が一般的に用いられている:

- 接触式プロフィロメーター - スタイラスが表面を横切り、垂直方向の偏差を記録してRa、Rz、RMSを計算する。

- 光学測定 - レーザー干渉計や白色光干渉計のような非接触システムは、表面形状を損傷することなく迅速にとらえます。

- 比較方法 - オペレーターは、生産現場での迅速な検査のために、標準の基準板や標本とワークを比較します。

現代の作業所では、精度、コスト、校正の簡便さのバランスが取れている接触式プロフィロメータを使用するのが一般的です。

表面仕上げパラメータと記号

表面仕上げは、いくつかの重要なパラメータと、技術図面で使用される標準化された表記によって定義されます。

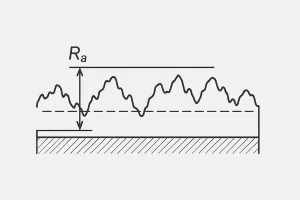

加工表面形状のRa(算術平均粗さ)の測定方法を示す技術図。

Ra - 算術平均粗さ

平均線からの表面の山と谷の平均偏差を表す。

- フライス加工または旋盤加工:Ra ≈ 3.2 µm

- 微粉砕:Ra ≈ 0.8 µm

- 研磨:Ra ≤ 0.2 µm

Rz - 10ポイントの高さ

サンプリング長内の最も高い5つの山と最も深い5つの谷の平均差を示す。

シール面やベアリング面の評価に特に有効です。

RMS - 二乗平均平方根粗さ

Raと似ているが、極端な山と谷をより重視する。

航空宇宙や光学系の表面評価で一般的。

レイとウェービネス

レイは表面上の主要なパターン方向を表し、ウェービネスは機械や工具の振動による周期的な大きなずれを表す。

表面仕上げ換算表

地域や規格によって表面仕上げの表現は異なる。

最も広く使われているのは ISO 1302 そして ASME B46.1これは、表面をRa値と等級番号で分類したものである。

| Ra (µm) | Rz (µm) | 典型的な加工工程 |

|---|---|---|

| 12.5 | 50 | 粗加工/フライス加工 |

| 6.3 | 25 | 半仕上げ |

| 3.2 | 12.5 | 一般的な仕上げ |

| 1.6 | 6.3 | 精密旋盤加工 |

| 0.8 | 3.2 | 微粉砕 |

| 0.4 | 1.6 | 超仕上げ |

| 0.2 | 0.8 | 研磨 |

| ISOグレード | Ra (µm) | プロセス例 |

|---|---|---|

| N1 | 0.025 | 光学ミラー表面 |

| N4 | 0.2 | 研磨部品 |

| N6 | 0.8 | 微粉砕 |

| N8 | 3.2 | 一般機械加工 |

| N10 | 12.5 | 荒いターン |

| N12 | 50 | 鋳造ままの表面 |

RaとNグレードの表記は互換性があり、例えばRa 1.6 µm≒N6である。

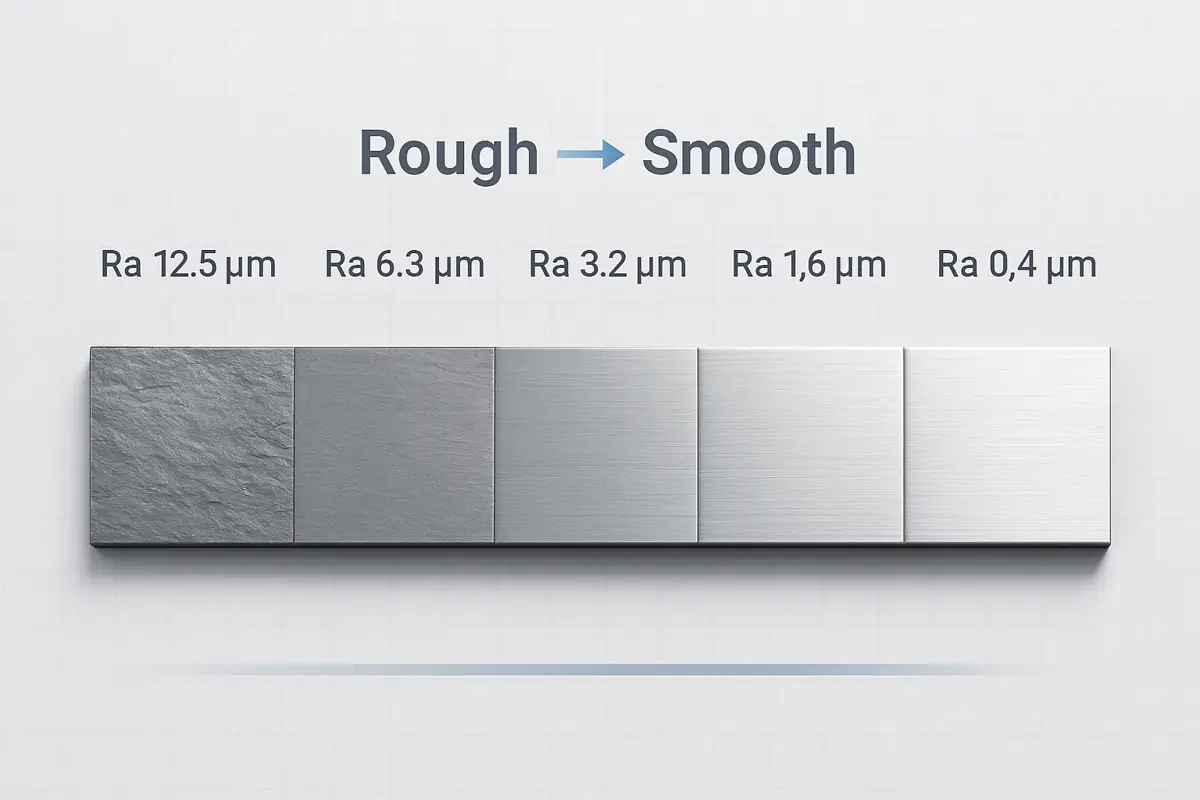

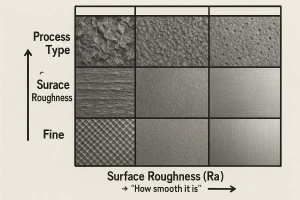

表面仕上げレベルの視覚的比較

数値的な粗さだけでは、必ずしも視覚的・触覚的な違いを伝えることはできない。

加工工程の種類と、それに対応する表面粗さ(Ra)レベルを荒仕上げから仕上げまで比較したビジュアルチャート。

視覚的に比較することで、エンジニアやバイヤーは各レベルが何を表しているかをすぐに理解することができます。

| 仕上げレベル | Ra (µm) | 外観 | 典型的なプロセス |

|---|---|---|---|

| N12 - N10 | 50 - 12.5 | 目に見えるツールマーク、粗いテクスチャー | 荒いターン |

| N9 - N8 | 6.3 - 3.2 | 均一なパターン、やや粗い感触 | 一般機械加工 |

| N7 - N6 | 1.6 - 0.8 | 表面は滑らかで、ラインはほとんど見えない | 微粉砕 |

| N5 - N4 | 0.4 - 0.2 | 明るく反射する | 研磨またはホーニング |

| N3 - N1 | ≤ 0.1 | 鏡面仕上げ | 精密研磨 |

表面仕上げに影響する要因

加工面の品質は、相互作用する多くの変数に依存する。

- 工具形状と摩耗

- 切削速度と送り速度

- 被削材硬度

- 潤滑および冷却状態

- 機械の振動と治具の剛性

例えば、送り速度を上げると一般的に粗さが増し、クーラントが不十分だとエッジの盛り上がりや破れが生じて仕上げ品質が損なわれる。

表面仕上げと表面粗さの比較

表面粗さは表面仕上げの測定可能な要素であり、RaやRzといったパラメータを用いて小さな凹凸を定量化する。

しかし、表面仕上げは、粗さ、うねり、レイ方向を含むより広い用語であり、完全な表面テクスチャーを表す。

2つの部品が同じRa値を共有していても、そのレイやウェービネスが異なれば、質感や機能が異なることがある。

この区別により、設計図面には量的パラメータと質感特性の両方が明記されることになる。

結論

表面仕上げは加工品質の重要な指標です。

部品がどの程度フィットし、動き、密閉され、負荷に耐えられるかを決定する。

切削パラメータ、工具形状、冷却戦略を最適化することで、メーカーは効率的かつ経済的に目標仕上げを達成することができます。

設計の早い段階で現実的な仕上がり条件を設定することで、より良いコスト管理と一貫した性能を実現することができます。

当社のエンジニアリングチームに見積もりをご依頼ください。

図面をアップロードして、迅速なエンジニアリングレビューとお見積もりを。