技術図面や見積書、日常的な機械加工のやり取りでは、「ねじ穴」と「ねじ切り穴」という用語が、あたかも同じ意味であるかのように使われることが非常に多い。アルミニウム部品、標準的なねじサイズ、大量生産の場合、この表現が実際に問題になることはほとんどなく、通常、タッピング加工が既定の工程として想定される。

しかし、材料がステンレス鋼、チタン、高強度合金に移行した場合、または設計に深いブラインドホール、精密アセンブリ、高価値のカスタム部品が含まれる場合、ねじ成形方法の選択が重要になります。工具破損のリスク、スクラップ率、サイクルタイム、部品全体のコストはすべて、タッピングとその他のねじ切り方法のどちらを使用するかによって直接影響を受けます。

このため、本当の問題は「2つの用語の違いは何か」だけではなく、「ねじ穴とねじ穴が、加工挙動、寸法管理、接続設計、実際の加工選択において、本当にどう違うのか」ということである。

タップ穴

CNC生産でタッピング法を選択する前に、まず、製造用語でタッピング穴が真に何を意味するのかを理解することが不可欠である。

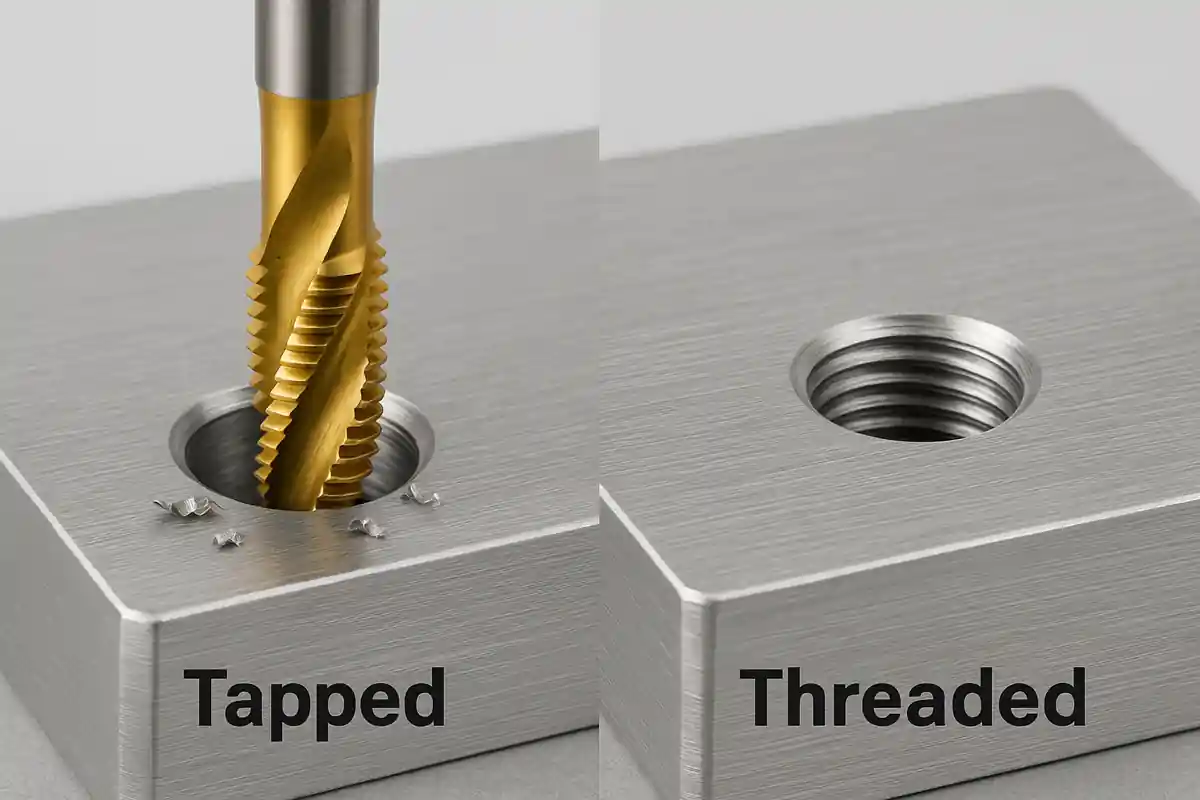

タップ穴とは何か?

タップ穴は、タップを使用して下穴の内側に直接ねじ山を切削または形成することによって作られる。この工程では、タップが材料を除去したり塑性変形させたりして、1回の加工でねじ山の形状を形成する。製造の観点からは、ねじ穴は、最終的な構造上の結果ではなく、特定の機械加工の動作を表しています。機能面では、ねじやボルトに適合する標準的な内ねじであることに変わりはない。

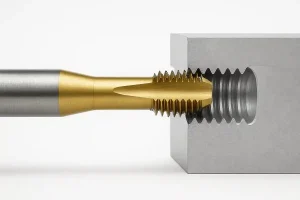

タッピングに使用する工具

タッピングは、マシンタップ、ハンドタップ、フォーム(ロール)タップなど、主要な切削工具としてタップを使用する。この作業には、タップ穴を形成するための適切なサイズのドリルと、入口を整えるための面取り工具も必要である。CNC加工機では、スピンドルの回転と送りを同期させるために、リジッドタッピングシステムや専用のタッピングホルダーが一般的に使用される。

タップ穴の利点

- 各穴のサイクルタイムが非常に速い

- 自動化された大量生産に最適

- 他のねじ切り方法と比較して、工具コストが低い

- 成熟し、広く標準化されたプロセス

- 一般的なメートルねじサイズとの優れた互換性

タップ穴の限界とリスク

- 材料の硬度に非常に敏感(ステンレスやチタンでは破損リスクが高い)

- 深いブラインドホールでの切りくず排出性が悪い

- タップの破損は、しばしば部品の完全なスクラップとなる

- 切削後のネジサイズの微調整ができない。

- 難削材では工具摩耗が急速に進む

タップ穴サイズと呼びねじサイズ

重要だが、しばしば誤解される問題は、タップ穴の直径が呼びねじサイズと等しくないことである。ねじ切り加工を行う前に、正しいタップ穴径を選択する必要がある。例えば、M6ねじの場合、タップ穴に6mmのドリルを使用するのではなく、通常5mm程度のドリルを必要とします。

タップ穴が大きすぎると、ねじのかみ合いが不十分になり、強度が低下し、ストリッピングの危険性がある。また、タップ穴が小さすぎると、切削力が大幅に増加し、工具の摩耗が加速し、タップ折損の可能性が大幅に高まる。したがって、正しいタップ穴のサイジングは、ねじ山の完全性とスクラップのリスクを直接左右する。

ネジ穴

製造の観点からは、ねじ穴のコンセプトが明確に定義されたら、次のステップは、エンジニアが実際にねじ穴を作るために使用するさまざまな方法を理解することである。

ネジ穴とは?

ねじ穴は、加工方法ではなく、最終的な幾何学的結果の説明である。ファスナーと嵌合することができる標準的な内ねじ山を含む穴は、すべてねじ穴と定義することができる。ねじ山が、タッピング、ねじ切り、一点内面旋削、またはねじ山インサートの取り付けによって作られたとしても、その結果はねじ穴であることに変わりはない。この意味で、この用語は結果を表すものであり、プロセスを表すものではない。

ネジ穴加工に使用される工具と方法

ねじ穴は、タップ、CNCマシニングセンターのねじ切りフライス、旋盤の内ねじ切り工具、またはヘリコイルやキーンサートなどのねじ切りインサートを使って作ることができる。それぞれの方法には、柔軟性、強度、制御の面で異なる利点がある。

ネジ穴の利点

- 柔軟な製造方法(フライス加工、旋盤加工、インサート加工)

- 深い穴や硬い素材での安定性が格段に向上

- CNC補正機能により、ねじの適合性を微調整

- 高価値部品の大惨事スクラップリスクの低減

- 精密組立品やセーフティクリティカルな組立品における長期信頼性の向上

ネジ穴の欠点

- 金型とプログラミングのコストが高い

- 穴あたりの加工時間が長い

- 機械の剛性とオペレーターの経験に大きく依存する

- 大量生産でコスト重視の製品では経済的でない

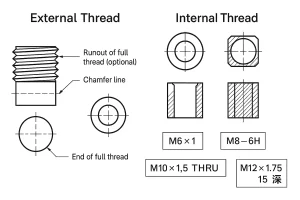

ネジ穴の記号と図面の吹き出し

技術図面では、ねじ穴は "M6×1 "や "M8 - 6H "といった標準的な呼称で識別される。M」の文字はメートルねじを示し、数字は呼び径を、2番目の数字はピッチを表し、公差クラスはねじ精度を定義する。THRU "や深さの値は、一般的に貫通穴やブラインドホールに使用されます。これらの記号は、特定の加工方法ではなく、ねじの形状と公差を定義していることに注意することが重要です。

タップ穴とネジ穴の主な違い

タップ穴とネジ穴の両方が明確に定義されたことで、これら2つの概念の実際の工学的な違いを、より体系的に評価できるようになった。

コンセプト・レベルの違い

タップ穴は特定の製造工程を指し、ネジ穴は最終的なネジ構造を指す。ねじ穴は、ねじ穴を作る一つの方法であるが、ねじ穴は必ずしもねじ切りから生まれるわけではない。

加工経路の違い

タッピングは、1回の連続作業でねじ山を形成する。一方、ねじ切り穴は、ねじ切りフライス加工や内径旋盤加工など、より緩やかな材料除去が可能な複数の方法で作ることができる。

素材適応性の違い

タッピングは、アルミニウム、真鍮、軟鋼では非常によく機能するが、ステンレス鋼、チタン、高温合金では危険となる。ねじ切りや旋盤加工は、これらの難しい材料にはるかに適応できる。

深穴リスクの違い

浅い穴では、どちらの方法も比較的安定している。深いめくら穴では、タップ加工中の切りくずの詰まりが工具折損の確率を急上昇させるが、ねじ切り加工では安定性が大幅に向上する。

精度調整の違い

ねじ切りされたねじ山は、一度切削されると基本的に固定されるが、ねじ切りされた穴は、CNC補正によってサイズの微調整が可能である。

コストとスクラップ・リスクの違い

タッピング加工は、穴あたりの製造コストは最も低いが、困難な条件下では致命的なスクラップのリスクが高くなる。ねじ切り加工は、1穴あたりの製造コストは高いが、部品が全損する確率は大幅に減少する。

ネジ穴とセルフタッピングホールを使った接続設計の違い

実際のアセンブリでは、内ねじはいくつかの典型的な接続構成で使用されます。各接続タイプは、負荷容量、アセンブリ寿命、材料適合性、および長期信頼性において大きく異なります。その結果、加工プロセスや構造設計に対する要求も大きく異なります。

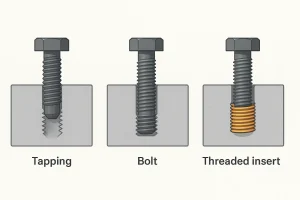

母材に直接内ねじ

これは、最も一般的で低コストの接続方法で、通常、低荷重、軽量、コスト重視の設計に使用されます。内部ねじは、アルミニウム、低炭素鋼、真鍮などの母材に直接形成され、追加部品を導入する必要がありません。構造がシンプルで、組み立て効率が高く、製造コストも最小限に抑えられます。

しかし、母材のネジ山の耐摩耗性には限界がある。頻繁な組立・分解では、ねじ山が剥がれる危険性が高くなり、接続強度は母材自体の強度に大きく依存する。そのため、この方法は高負荷や高信頼性の用途には適さない。

ボルト接続の標準ネジ穴

これは、機械構造で最も広く使用されている接続方法で、一般産業用途の大部分をカバーしています。貫通穴とブラインドホールの両方に適しており、異なる強度等級のファスナーを組み合わせることができます。

このタイプの接続は、安定した強度、幅広い適用性、実証済みの長期信頼性を提供します。機械フレーム、支持構造、トランスミッション部品、標準的な工業用アセンブリで一般的に使用されており、ほとんどのエンジニアリング設計でデフォルトの選択肢となっています。

スレッドインサート付きネジ穴

母材が軟らかい場合、組み立て頻度が高い場合、荷重レベルが大きい場合、母材のねじ山だけに頼っていては長期信頼性要件を満たせないことが多い。このような場合、HelicoilやKeensertのようなねじインサートをねじ穴の内側に取り付け、接続を補強します。

このソリューションは、アルミニウム合金、マグネシウム合金、高サイクル組立環境、高負荷または安全性が重要な構造物に特に適しています。スレッドインサートは、耐摩耗性、引張強度、長期安定性を大幅に向上させます。同時に、穴精度、同軸度、取り付け工程管理に対する要求も高くなります。

タッピングを使用する場合と他のねじ切り方法を使用する場合

実際のエンジニアリングの現場では、ねじ切り方法の選択は、ねじが作れるかどうかではなく、特定の工程が材料特性、穴の形状、公差要件、生産量、部品全体の価値に本当に合っているかどうかに基づいて行われます。効率とコストを優先するものもあれば、安全性、安定性、長期信頼性を重視するものもある。

タップ穴が望ましい場合

被加工材がアルミニウム合金、黄銅、低炭素鋼などの加工しやすい材料で作られている場合、タッピングは依然として最も効率的で費用対効果の高い内径ねじ切り方法である。穴深さが適度で切りくず排出が良好な条件下では、タッピング加工は一般的に安定性が高く、工具摩耗が少なく、タップ折損のリスクも低い。

中量から大量の自動CNC生産では、タッピングはサイクルタイムと単価に明確な利点をもたらします。このため、標準的なブラケット、電子筐体、板金部品、アルミニウム構造部品、および一般的な工業用ファスニング機能の既定のソリューションとして、今でも広く使用されています。

タップ穴が好まれる典型的な条件は以下の通りである:

-

アルミニウム、真鍮、低炭素鋼など、柔らかく加工しやすい素材

-

穴の深さは中程度で、通常は深いブラインドホールには分類されない。

-

良好な切り屑排出性とシンプルな穴構造

-

サイクルタイムと単価に強い感度を持つ中量から大量生産

ねじ穴加工(フライス加工、旋盤加工、インサート加工)を好む場合

材料がステンレス鋼、チタン、熱処理鋼、高温合 金に移行すると、タッピングに関連するリスクは 大幅に増加する。特に、深いブラインドホール、小径の深穴、切りくず排出が制限される構造では、タップ折損の確率が急上昇する。このような状況でタップが破損すると、部品の回収が不可能になり、スクラップになることが多い。

このような条件下では、ねじ切りフライス加工と1点内面ねじ切り加工は、はるかに高い加工制御性を提供します。材料除去が徐々に行われ、CNC補正を適用してねじサイズを微調整できるため、ねじの一貫性と信頼性が大幅に向上する。柔らかい母材を使用したり、繰り返し組み立てたりする用途では、ねじ切りインサートを使用することで、耐摩耗性と接合強度をさらに高めることができます。

ネジ穴が好まれる典型的な条件は以下の通りである:

-

ステンレス鋼、チタン、熱処理鋼、高温合金などの硬質または難削材

-

深いブラインドホールや小径の深穴などの複雑な穴形状

-

高精度と厳しい組立公差要件

-

スクラップ・コストを許容できない高価値部品

典型的なCNC加工アプリケーション

CNCタッピングの代表的な用途

-

電子筐体およびハウジング

-

標準ブラケットと取り付けプレート

-

ねじ付き板金部品

-

アルミニウムと軟鋼の大量締結機能

-

家電および一般産業用部品

ねじ切り加工の代表的な用途

-

航空宇宙構造部品およびエンジン部品

-

医療機器および手術器具

-

精密オートメーションおよびロボット部品

-

ステンレスとチタンの深いブラインドホール

-

複雑な角度または多軸ねじ形状

5軸加工の導入が進む中、ねじ切り加工は、スペースに制約のある形状や複雑な航空宇宙グレードの構造において、ますます有利になってきています。

結論

ねじ穴は構造的な結果を表すものであり、タップ加工は単にそれを作る最も一般的な方法である。ねじの設計と加工選択の真の成功は、穴にねじがあるかどうかではなく、材料の種類、穴の深さ、破損のリスク、コスト構造、長期的な信頼性に左右される。設計段階で適切なねじ切り方法を選択することが、効率、品質、製造リスクのバランスをとる鍵となる。

ステンレス鋼、チタン、深いめくら穴、高価な精密部品などのプロジェクトでは、設計段階で適切なねじ切り方法を選択することで、スクラップのリスクと加工コストを大幅に削減することができます。 エンジニアリング・チーム は、お客様のアプリケーションに最適なソリューションを評価するお手伝いをいたします。