糸は、2つの留め具をつなぐための基本的な道具である。大空を舞う航空宇宙車両から深海の石油掘削プラットフォームまで、その存在は至るところで目にすることができる。現代工業の組み立て、動力伝達、流体密封の基盤として役立っている。.では、ネジ山は一体どのように加工されるのでしょうか?

この記事では、ねじ加工の基本的な論理、その中核となるパラメータ、そして現在業界で使用されている主な製造方法について説明します。これらの技術的な詳細を理解することで、設計をより最適化し、機械的接続の長期的な信頼性を確保することができます。

スレッド加工とは?

ねじ加工とは、円筒形または円錐形のワークピースの表面を、特定の断面形状を持つ連続したらせん状の溝に加工する精密なサブトラクティブ製造プロセスを指す。この加工は、工具とワークピースの間のヘリカル直線同期を厳密に維持することによって達成される。

切削、研削、成形などの方法を利用して、製造業者は正確な技術仕様を満たすねじ山を製造する。この工程は、主にファスナー製造、精密リードスクリューシステム、高圧パイプラインのシーリングに適用されます。最適な加工計画を決定する前に、ねじ山のコアパラメータを理解することが不可欠です。

スレッドのコア・パラメータ

高度に標準化された加工プロセスであるねじ切り加工には、製造中に厳密に管理されなければならないいくつかのパラメータが含まれます。これらのパラメータをマスターすることは、ねじ加工の設計要件をより良く達成し、部品の互換性を確保するのに役立ちます。

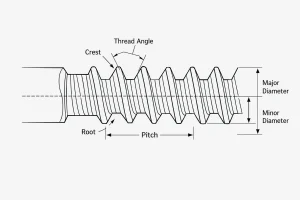

ネジ径

ねじ径は、長径、ピッチ径、小径を含む複合指標です。長径は、識別に使用される公称サイズ(例えば、M10)であり、ピッチ径は、ねじの嵌合の品質を決定するための重要な寸法であり、ねじの厚さが溝の幅に等しい仮想直径を表します。小径は、部品の根元強度と全体的な引張能力に直接関係します。

ピッチ

ピッチは、ピッチ線に沿って隣接するねじ山の対応する点間の軸方向距離である。CNCプログラミングと工具選定において、最も基本的なパラメータです。加工サイクルでは、ピッチが軸方向の送り速度を直接決定します。わずかなずれが累積誤差を引き起こし、長ねじ部の適切な組み立てを妨げます。

リード

リードとは、ねじ山を1回転させたときの軸方向の移動距離のこと。シングルスタートねじの場合、リードは数値上ピッチに等しい。しかし、マルチスタートねじ山の場合、リードはピッチにスタート数を乗じて計算されます。このパラメータは、1回転あたりの特定の直線変位が要求されるトランスミッションシステムにとって重要です。

スレッドの角度

ねじ山の角度は、ねじ山断面の幾何学的形状を定義する。メートル規格では通常60°の角度が使われるが、英国規格(ウィットワース)では55°がよく使われる。この角度の設計は、切削時の材料除去の容易さと、接続部の最終的な耐荷重強度、およびセルフ・ロック能力との間で、慎重にバランスをとる必要がある。

ディレクション

方向は、ねじの締め付け方向を示すもので、右ねじと左ねじに分類される。右ねじは、一般的な締め付けのための世界的な工業規格で、「時計回りに締め付ける」規則に従っている。左ねじは、特定の緩み止め用途や、標準的な回転では部品が外れてしまうような特殊な機械的連結の場面で使用されます。

ねじ加工の種類

ねじ分類の基準は多様である。加工面の位置に基づいて、ねじの種類は主に内ねじと外ねじに分けられ、それぞれ異なる工具とパス戦略を必要とする。

内部スレッド

雌ねじとも呼ばれる内ねじは、穴の内壁に加工されたらせん状の構造である。ナットやマニホールドポートによく見られる、

機械本体に設けられたネジ穴のこと。内ねじ加工は、ボルトやねじを固い部品に固定する設計が必要な場合に利用され、多くの場合、タッピング工具や内径ボーリング工具が使用される。

外部スレッド

外ねじは内ねじとは異なり、円柱または円錐の外面にある構造である。主にボルト、スタッド、トランスミッションシャフトに使用される。

これらの加工は主に旋盤加工、型抜き加工、転造加工で行われ、ねじ切り加工を始める前にワークの外径を正確に管理する必要がある。

糸の切り方

ねじの加工にはいくつかの方法があるが、ヘリカル工具経路の精度を確保するために、一般的に標準化された順序に従っている。以下の段階は、高品質のねじ部品を製造するための典型的なワークフローを表しています。

準備段階

実際のねじ切りを開始する前に、ワークピースを正しい加工前寸法に加工しなければならない。外ねじの場合は、シャフトを大径に旋削する。内ねじの場合は、正確なタップドリル穴をあける必要がある。工具の先端を保護し、組み立てを容易にするために、最初に45°のリードイン面取りを行うことが不可欠です。

荒削りな段階

荒加工段階の目標は、材料の大部分を効率的かつ安定的に除去することである。CNC加工では、これは必要な深さに徐々に到達する複数のパスによって達成される。切り屑の排出を改善し、工具先端の熱負荷を減らして早期摩耗を防ぐために、「フランク切り込み」戦略を利用することが推奨されることが多い。

後処理段階

主要な切削経路が完了した後、幾何学的誤差を修正し、表面仕上げを改善するための最終仕上げパスが実行されます。最終段階では、ゴーゴーゲージやノーゴーゲージなどのねじゲージを使って厳密な検査を行い、ピッチ径と機能的な適合が必要な設計公差を満たしていることを確認します。

スレッド加工方法

適切な加工方法を選択することは、生産効率と精度のバランスを取る上で非常に重要です。ワークの形状と材料に基づき、一般的に4つの主流方法が採用されます。

スレッド回転

ねじ切り旋盤加工は、回転部品のための最も普遍的な方法です。CNC旋盤の主軸と工具の送りを電子的に同期させ、複数のパスを通してねじ山を形成します。

その核となる利点は、きわめて柔軟性が高いことで、1台の機械でさまざまなねじの仕様やプロファイルに対応できる。

ネジ切り

ねじ切り加工は、マシニングセンターの3軸リンケージを使ってヘリカル補間加工を行う。大型で非対称な部品や、チタンのような難削材に最適です。

穴よりも工具が小さいため安全性が高く、従来の方法よりも優れた根の品質が得られる。

タッピング

タッピングは、特にM12以下の穴で、標準的な内ねじを加工する最も効率的な方法である。これは、タップを使用して、あらかじめ開けられた穴の中でねじを切ったり、押し出したりするものです。

最新の機械はリジッドタッピング技術を使用して高速生産を実現し、大量生産の主要な選択肢となっている。

金型ねじ切り

ダイスによるねじ切り加工は、主にダイスを使ってシリンダーの外周面に成形カットを施す。

CNC旋盤加工の柔軟性には欠けるが、標準的なファスナーを製造したり、現場で手作業による修理やパイプのねじ切りを行うには、迅速で効果的な方法であることに変わりはない。

スレッド設計の考慮事項

適切な設計により、加工の難易度を大幅に低減し、部品の寿命を延ばすことができます。ねじ形状の詳細を最適化することで、メーカーは工具の不具合を防ぎ、組立性能を向上させることができます。

スレッド・リリーフを提供する: 特にショルダーに合う外ねじの場合は、必ずねじの端に逃がし溝または「アンダーカット」を設計してください。これにより、高速で抜ける際の工具の衝突を防ぎ、相手部品がショルダーに対して完全に締め付けられるようになります。

ブラインドホールの深さを最適化する: 止まり穴の内ねじの場合、穴の深さの合計は、有効ねじ山の深さを少なくとも2~3ピッチ上回る必要があります。こうすることで、切りくずを溜めるのに必要な溜めができ、加工中にタップが底抜けして折れるのを防ぐことができる。

リードイン面取り: ねじ山先端の45°面取りは、高品質の製造に不可欠です。この面取りは、組立て時の位置合わせに役立ち、最初のねじ山を衝撃による損傷から保護し、エントリーパス時に工具先端にかかる最初の切削力を低減します。

素材とピッチのマッチング: 非常に硬い被削材では、切削抵抗を下げるために、ねじ山の高さのパーセンテージを下げることを検討する。靭性の高い合金の場合、より粗いピッチを使用することで、より安定した加工結果と工具摩耗の低減につながることが多い。

よくある質問

ねじ切りフライスはタッピングより速いですか?

特定のシナリオによる。一般的に、小径(M12以下)の標準的な深さの加工では、シングルフィード加工であるため、タッピング加工の方が速い。しかし、大径やチタンのような難削材では、ねじ切り加工の方がはるかに効率的です。フライス加工は切りくず処理に優れ、工具が穴より小さいため、永久に抜けなくなる可能性のあるタップとは異なり、折れた場合の除去がはるかに簡単です。

材料の硬さはねじ加工にどのような影響を与えますか?

材料の硬度は、切削速度と工具基材の選択を直接左右する。硬い材料ほど高い熱と切削トルクを発生するため、高度なコーティングを施した特殊な超硬工具が必要になることが多い。50HRC以上の材料では、工具寿命を損なうことなく要求精度を達成するために、ネジ研削やハードターニングが必要になる場合があります。

なぜGoとNo-Goゲージが必要なのか?

ねじの性能は、長径だけでなくピッチ径によって決まるため、目視検査では不十分です。ゴーゲージとノーゴーゲージは、ねじの適合性を機能的に検査し、部品がきつすぎて組み立てられないことも、ゆるすぎて負荷がかかった状態で構造的完全性を維持できないこともないことを保証します。

結論

ねじ加工は、精密な幾何学設計と製造の専門知識の融合です。この分野での成功は、コア・パラメータの習得、加工シーケンスの標準化、DFM(Design for Manufacturing)の原則に従うことにかかっています。適切なプロセスを選択し、基礎となる力学を理解することで、メーカーは機械的信頼性と生産効率の両方を確保することができます。

加工が難しい素材や複雑なねじ仕様でお困りなら、ぜひ当社へお越しください。 技術専門家へのお問い合わせ.私たちは、ねじ製造においてより高い精度を達成するために、カスタマイズされたツーリングソリューションとプロセスの最適化を提供します。