機械製造とメンテナンスの分野では、部品の完全性と信頼性は、しばしば内ねじの品質にかかっている。そのため スレッドタップ には欠かせない特殊な切削・冷間成形工具である。 作成 これらの精密な内ねじは、あらかじめ開けられた穴の中にあります。ソーシングのスペシャリストから生産エンジニアまで、B2Bのプロフェッショナルにとって、ここで説明する工具の選択、技術基準、工程の最適化技術をマスターすることは、スクラップを最小限に抑え、工具の寿命を延ばし、製品の安全性を確保するために最も重要である。

スレッドタップとは

ねじ山タップは、焼入れされ、精密研削された工具で、回転運動と制御された軸方向送りによって、あらかじめ加工された穴に必要な内ねじの形状を形成します。内ねじを形成する最も一般的で効率的な方法である。

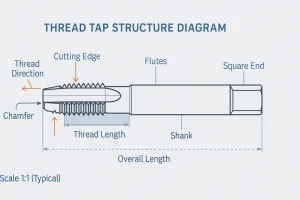

構造と原理

タップの中核機能は、その動作原理によって定義される:

- 切断原理(カットタップ): 鋭利な刃先で材料を剪断・除去(切りくずを出す)することにより、ねじ山を生成するタップです。カットタップは汎用性が高く、焼入れ金属や脆性金属を含む幅広い材料に適しています。

- 成形原理(成形タップ): ロールタップ、チップレスタップとも呼ばれる。強い半径方向の圧力により、材料をねじ形状に変位させ、塑性変形させる。 ゼロチップ.この加工は表面を硬化させ、一般的に20%-30%の強度を持つねじ山を作るが、この工具は延性の高い材料(アルミニウム、低炭素鋼など)に限定される。

タップの種類

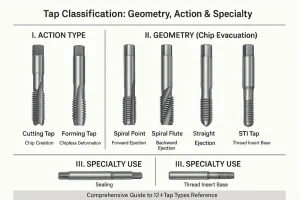

各タップタイプの構造形状を理解することは、切屑排出性能を予測し、作業に適した工具を選択する上で極めて重要です。タップの設計は、形状、機能、作成するねじ形状によって区分されます。

一般的な工業用タップの種類

スパイラルポイントタップ(ガンタップ)

スパイラル・ポイント・タップは、ボディーに沿って部分的に溝が刻まれているだけのフルートが特徴で、主な切削作用は、前端にある角度のついた剪断面に集中しています。この形状は、切断された切りくずを 前へ前へ 穴のスパイラルポイントタップは、以下のような用途に最適です。 スルーホール 高い切削速度と効率的な加工を可能にする。

スパイラルフルート・タップ

スパイラルフルート・タップは、連続した螺旋状の溝が特徴で、通常、高い螺旋角(35∘~45∘)が特徴です。この設計は、積極的に チップを後方上方に持ち上げる穴から取り出す。この逆排出機構は 盲穴 タッピング加工は、切りくずの詰まりが主なリスク要因となる、粘着性があり筋の多い素材(ステンレス鋼など)の加工に最適です。

ストレート・フルート・タップ

ストレート刃タップは、フルートが平行であるため、切りくず排出効率が低い。切り屑は主にフルート内に溜まります。このデザインは、以下のような用途に最適です。 脆性材料 (例えば、鋳鉄や真鍮など)。タップを詰まらせにくい、短く分割された切りくずが出る。

フォーミングタップ(ロールタップ)

フォーミングタップは、ネジ山を形成する。 塑性変形 切削よりもむしろ。切りくず処理の問題がなく、表面の加工硬化により強度が向上したねじができる。しかし、高度に制御されたプロセス・パラメーターを必要とし より厳しいパイロットホールの公差.

パイプタップ

パイプ・タップは、パイプ継手やバルブにねじ山を加工するための特殊工具である。以下のようなものがある。 テーパーパイプタップ(NPT/BSPT)流体または気体密封用のテーパーネジを形成する。 ストレートパイプタップ(NPSF/NPSM) 非シール接続の場合。

ハンドタップ・セット構成部品

手動タッピングは、切削負荷を分散するように設計された、面取りの長さで定義された3つの工具セットを使用する: テーパータップ (長い面取り、スタート用)、 プラグタップ (ミディアム・チャンファー、メインカット用)、そして ボトミング・タップ (短い面取り、ブラインドホールの奥まで糸を仕上げるため)。

特殊タップの種類

標準的なタップタイプはほとんどの用途に対応するが、ニッチな産業用途にはいくつかの特殊設計が不可欠である:

- STIタップ(ねじ山インサート): 摩耗したねじ山を修復または補強するために、アルミニウム製ハウジングで一般的に使用されるワイヤースレッドインサート(Heli-Coil)の取り付け専用に、特大の内部ねじ山を切削するように設計されています。

- ナットタップ: 長いシャンクと面取りされた直線刃の形状が特徴で、ナットやファスナー製造における大量の連続貫通穴タッピング用に最適化されています。

- 断続ネジタップ(チップブレーカータップ): 切屑を細かく分割するため、セグメント化または意図的に除去されたカッティングエッジが特徴で、強靭な素材や延性のある素材での目詰まりを大幅に低減する。

- 台形(アクメ)タップ: リードスクリューやアクチュエーターのスムーズな動きと高い負荷能力を保証する、台形プロファイルを持つ動力伝達ねじの製造に使用されます。

- 左手のタップ: 回転機械に使用される左ねじで、操作トルク下での自己ゆるみを防止する。

- コンビネーション・タップ: 自動化された生産ラインにおけるサイクルタイムの最適化に最適です。

サイズと公差

信頼性の高い内ねじの基礎は、正確な下穴加工と国際公差クラスの厳守にあります。わずかな寸法の狂いでも、トルクや工具の摩耗を大幅に増加させたり、ねじ山が剥がれたりする可能性があります。

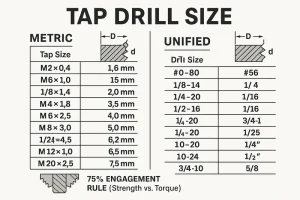

パイロットホール寸法表(≒75%ねじ係合)

| スレッドスタンダード | 仕様 | ピッチ (mm) | 公称直径 (D) | ドリルサイズ(mm / インチ) | 推奨素材 | 注 |

| メートル法(ISO) | M4 × 0.7 | 0.7 | 4.0 mm | Ø3.3 mm | 軟鋼、真鍮 | 標準細目小物部品 |

| メートル法(ISO) | M6 × 1.0 | 1.0 | 6.0 mm | Ø5.0 mm | スチール、アルミニウム | 一般機械で最も使用されている |

| 国連規約 | #8-32 | 0.79 | 4.17 mm | #29 (0.136″) | アルミニウム、プラスチック | 一般的な小型機械ねじ |

| 国連規約 | #10-24 | 1.06 | 4.83 mm | #25 (0.1495″) | 板金、スチール | 粗ネジ、高荷重小型ファスナー |

| 国連規約人権委員会 | #10-32 | 0.79 | 4.83 mm | #21 (0.159″) | 薄肉材料 | 材料スペースを最小限に抑える細糸 |

| 国連規約 | 1/4″-20 | 1.27 | 6.35 mm | Ø13/64″ (0.203″) | ステンレス、合金鋼 | 粗いスレッド、より強い剪断面積 |

| 国連規約 | 5/16″-18 | 1.41 | 7.94 mm | 17/64″ (0.2656″) | 中型ファスナー、重荷重 | 自動車業界では一般的 |

| 国連規約 | 3/8″-16 | 1.59 | 9.53 mm | 5/16″ (0.3125″) | 高トルク用途 | 標準産業用ボルトサイズ |

| 国連規約 | 1/2″-13 | 1.95 | 12.7 mm | 27/64″ (0.4219″) | 重機、構造物 | 一般的な大型ファスナー |

🧮 エンジニアリング・ノート 75%のねじ係合」ルールは、タッピングトルクを安全な範囲内に保ちながら、ほぼ最大の強度を達成する。80%を超えるとトルクが指数関数的に上昇し、タップの破損につながることが多いため、エンジニアはパイロットホールの直径公差を厳密に管理する必要があります。

ねじ公差クラス(適合性と互換性)

| スタンダード | クラス | フィット・タイプ | 説明 | 申し込み |

| メートル法(ISO) | 6H | ノーマルフィット | 標準的な許容範囲、最適なフィットのためのゼロ許容範囲。 | 一般的なボルトやネジに最もよく適合する。 |

| 7H | ルーズフィット | 後のメッキやコーティングを考慮し、やや緩めにフィット。 | 表面仕上げや大型部品の後。 | |

| 統一(ANSI/ASME) | 2B | スタンダード・フィット | ノーマルフィットで、スムーズな組み立てとクリアランスを実現。 | 工業用および機械用部品。 |

| 3B | 精密フィット | クリアランスや遊びが少ないため、タップの摩耗を厳密に管理する必要がある。 | 航空宇宙および高精度アセンブリ。 |

よくあるサイジングの間違いとリスク

| コンディション | 原因 | 結果 | 予防/是正措置 |

| アンダーサイズの穴 | スペックより小さいドリル | 過大なトルクをかけると、即座にタップが破損する。 | 検証済みのドリルチャートを使用し、パイロットホールの直径を検査する。 |

| 特大ホール | ドリルが大きすぎる | 糸が弱く、負荷がかかると抜ける。 | ドリルの較正を確認し、次に小さい呼び径を使用する。 |

| 磨耗したタップ | 工具形状の劣化 | ねじ山の仕上げが悪く、ピッチ径が小さい。 | 所定の工具寿命サイクルに基づき、タップを交換または再研磨する。 |

| 不適切な許容範囲 | 間違ったクラスを選択した(例:6Hではなく5H) | 取り付け不良、緩み、カジリ。 | Go/No-Goゲージで必要なクラスを確認する。 |

正しいタップサイズと公差の選び方

適切なタップサイズと公差クラスを選択するには、単にチャートを参照するだけでは不十分です。 強度、組み立て要件、生産効率.

1.タップサイズを材料特性に合わせる

- 延性材料(アルミニウム、軟鋼など): 過大なトルクをかけずに強度を最大にするために、標準の75%ネジ係合を使用する。

- 硬いまたは脆い素材(例:鋳鉄、硬化鋼): 工具の破損を防ぐため、かみ合いを60%-65%に下げてください。

- 軟質金属(銅、真鍮など): 変形を避けるため、より小さな噛み合い(≒70%)を使用することができる。

2.アセンブリの機能を考える

- 高強度または耐荷重ジョイント: 選ぶ ジャストフィット ISO 6HやUN 3Bのように、最大限の接触を確保する。

- 分解が容易な部品やコーティングされた表面: 選ぶ ルーズフィット ISO 7HやUN 2Bなど。

- 密閉または加圧システム: 用途 テーパーネジ (NPT、BSPTなど)。

3.タップ公差をファスナクラスに合わせる

タッピングを行う前に、必ずファスナーの公差を確認してください。例えば、6Hの内ねじと6Gのボルトを組み合わせると、ISO規格では標準クラス2のはめあいが保証されます。公差等級が不一致のものを使用すると、緩みや干渉が生じ、早期にねじ山が破損する可能性があります。

4.パイロットホールの精度を確認する

パイロットホールの直径が±0.05mmずれているだけでも、トルクやねじの品質は劇的に変化します。特にCNC生産ラインでは、一貫性を保つために校正ドリルやリーマーを使用してください。

🧩 プロのアドバイス 迷ったら、少し大きめの下穴から始め、出来上がったねじ山をGo/No-Goゲージで測定する。タップの破損から回復するよりも、緩みを修正する方が簡単です。

タッピングプロセスと工具技術

タッピング加工を成功させるには、機械制御を工具と材料の物理的限界に同期させる必要があり、多くの場合、高度な工具技術に依存している。

プロセス制御と実行

- アライメントとリジッドタッピング: CNCオペレーション用、 リジッド・タッピング は譲れません。主軸回転数と送り速度(f=ピッチ×RPM)を電子的に同期させ、タップに有害な軸方向応力を与えません。タップ加工を行う前に、穴の入り口を 面取り 最初のスレッドを保護し、タップをガイドする。

- 潤滑と冷却: 切削用タップは、熱低減と切り屑のフラッシングのために、十分な量の、正しく指定された切削液が必要です。成形タップは、特殊な 高圧タッピングオイル 激しい摩擦に耐えるためだ。

- スピードとフィードの最適化: タッピングの速度は、ドリルの速度よりもかなり低い。適切なパラメータは、タップの 基材 そして コーティング.

工具技術基材とコーティング

タップの能力はその構造に直結している:

- ベース素材: HSS-Co(コバルト) はステンレス鋼の熱間硬度を向上させる。 超硬ソリッド は、硬化鋼や研磨材に最高の剛性と耐摩耗性を提供します。

- コーティング: のようなコーティング TiAlN(アルミニウムチタン窒化物) 酸化に強く、熱を効果的に伝達することで、工具寿命を向上させ、表面速度の高速化を可能にするからである。

プロセスの品質管理とトラブルシューティング

工具の摩耗を管理し、一般的な不具合に迅速に対処することは、生産コストを抑制し、品質を維持するための鍵となる。

よくある故障とトラブルシューティング

| リスク/問題 | 表示 | ソリューション&メンテナンス |

| タップ破損 | 急激なトルク過負荷。 | 原因がある: パイロットホールのサイズ不足、切り屑の詰まり、ミスアライメント。 安全な除去: 用途 放電加工(EDM) または超音波法を用いて周囲の糸を保存する。 |

| スレッドの品質が悪い | 表面仕上げが粗く、ねじ山がゲージ検査で不合格。 | タップの刃先(摩耗)を点検し、正しい切削液とプロセス・パラメーターが使用されていることを確認する。 |

| ストリップド/ウィーク・スレッド | スレッドゲージは、かみ合わせが過小であることを示す。 | 原因がある: パイロット穴の直径が大きすぎる(60%のかみ合いより下)。ドリルチャートを再確認し、直ちに穴径を調整してください。 |

品質検査と工具のメンテナンス

- 品質チェック: 終了したスレッドは スレッドゲージ を使用して、指定された公差に適合していることを確認する(6H,2B)。

- メンテナンス 切削用タップに限り、専門家による再研磨で刃先を回復させることができる。すべてのタップ、特に精密コーティングされた工具は、防錆油で保管し、機械的損傷から保護する必要があります。

結論

ねじ加工を成功させるには 綿密な計画 そして 厳密な実行.適切なタップの種類、公差規格、工程管理技術を習得することで、メーカーは不良率を最小限に抑え、優れたねじ品質と生産効率を達成することができます。

パイロットホールのサイジングと公差規格の微妙な違いをマスターし、信頼性の高い高品質のねじ生産を実現します。 高性能タップの総合カタログをご覧ください。 営業チームへのお問い合わせ をクリックして、次の大量ツーリング要件の見積もりを請求してください。

タッピングFAQ

スパイラル・ポイントとスパイラル・フルートのタップ形状の主な違いは何ですか?

A:その違いはチップコントロールにある: スパイラルポイント(ガン)タップ チップを取り出す 前方に最適である。 スルーホール. スパイラルフルート・タップ リフトチップ バックワードに不可欠なものである。 ブラインドホール とステンレス鋼のような粘着性のある素材。

どのような場合に、カッティングタップではなくフォーミングタップを選ぶべきですか?

A: 選ぶべきは フォーミングタップ 高延性材料(アルミニウム、低炭素鋼など)のみで、チップレス・プロセスが必要な場合。 20%-30% 強化スレッド 表面の加工硬化による。それ以外の材料では カッティングタップ が必要である。

パイロットホールのサイズを決定する上で、重要なエンジニアリング・ルールは何ですか?

A: 重要なルールは 75% ねじ係合 を標準としています。この特定のかみ合い率は、ほぼ最大のねじ山強度を提供すると同時に、タッピングを維持する。 トルク 壊滅的なタップの破損を引き起こす閾値を安全に下回る。

タップの故障や破損の原因トップ3は?

A: 失敗の原因の大半は 過大トルク.主な原因は3つある: 下穴 (材料が多すぎてカットできない)、 チップ詰まり (フルートにはチップが詰まっている)、そして ズレ (硬いタッピングの欠如やマシンのセットアップ不良)。

折れて硬くなったタップを外すのに、最も安全な方法は何ですか?

A: 最も安全で、周囲の糸を保護する非接触の方法は以下の通りです。 放電加工(EDM).このプロセスでは、電極を使用して硬化したタップ材を分解するため、部品をさらに損傷させる可能性のある軸方向の力を避けることができる。