チタン合金は、その優れた特性により、航空宇宙、医療、高性能自動車産業において重要な材料である。 強度重量比 と耐食性に優れています。しかし、これらの材料の加工を成功させるためには、特殊な工具と最適化された加工技術が必要である。 CNC戦略.この記事では、チタン加工における中核的な問題を詳述し、効率と精度を達成するための実践的な戦略を概説する。

チタン加工とは

チタン加工は、純チタンまたはその合金に適用されるフライス加工、旋盤加工、ドリル加工などの減法的製造工程を含みます。これらの工程は、材料特性が最重要視される要求の厳しい用途で、高精度の部品を作るために必要です。

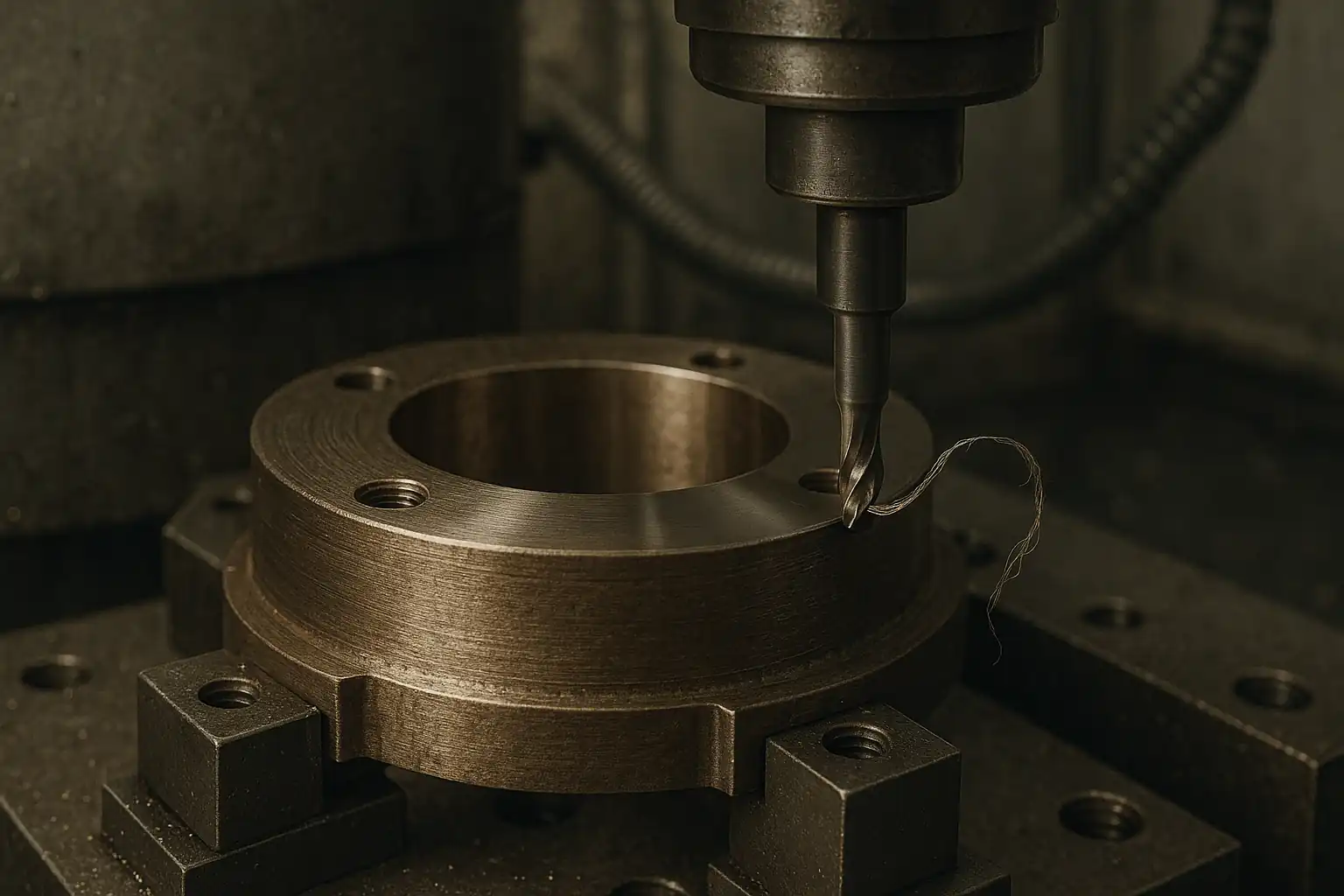

精密フライス加工されたチタン合金部品のクローズアップ写真。滑らかな加工痕と厳格な公差仕上げが強調されている。

- 主な目的は、材料を最終的な仕様に合わせて成形することで、複雑な形状や厳しい公差(±0.015mmなど)を伴うことが多い。

- 機械加工は、材料の完全性を維持し、表面クラックのような欠陥を避けなければならない、 アルファケース (硬くて脆い層)、過剰な残留応力がある。

- のような合金 Ti-6Al-4V (グレード5、α+β合金)と Ti-5Al-2.5Sn (α合金)が最も一般的な加工品種で、それぞれ加工特性が微妙に異なる。

- チタン材料は高価であり、部品は重要であるため、プロセスの信頼性と最小限のスクラップ率は譲れない要件である。

チタン合金の加工戦略

| マシニング・チャレンジ | 加工への影響 | 最適化戦略 | 工学的根拠 |

|---|---|---|---|

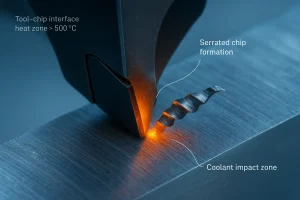

| 低い熱伝導率(熱集中度) | 工具とチップの界面での熱蓄積による工具先端の急速な熱軟化と摩耗。 | 低速切断 (vm_2099) そして 効果的な冷却/潤滑. | 発熱速度を低減し、工具チップの温度を限界値(≒ 500 °C)以下に維持することで、工具寿命を延長。 |

| 化学反応性(接着/拡散) | 致命的な工具の破損、ビルドアップエッジ(BUE)、表面仕上げ不良。 | 低速切断 (vm_2099) そして 高潤滑性クーラント. | チタンがWCやCoなどの工具材料と強く反応する活性化しきい値(> 500 °C)を切削温度が超えるのを防ぎます。 |

| 高温での高強度 | 高い切削力とスピンドル負荷の増加。 | 高送り速度 (f) そして 鋭利な刃物. | 切り屑の厚みを大きくすることで、熱を工具から遠ざけ、摩擦による接触を最小限に抑える。 |

| 弾力性と "スプリングバック" | フランク摩耗と寸法精度の悪さ。 | 高送り速度 (f) そして ポジティブ・レーキ・アングル・ツール. | より厚いチップとポジティブすくい形状により、弾性回復と摩擦を低減し、公差制御を改善(±0.01 mm)。 |

| セグメント(鋸歯状)チップ形成 | 繰り返し切削力と工具刃先のマイクロチッピング。 | リジッドマシンのセットアップ, 安定した固定そして 制御された切削速度. | 周期的なチップ分割による振動や機械的衝撃を最小限に抑え、表面の完全性を高めます。 |

チタン加工における課題

チタンの物理的、化学的特性は、製造現場における特定の永続的な課題に直結します。これらの問題は生産コスト、サイクルタイム、そして最終部品の品質に直接影響を与えます。

Ti-6Al-4V加工に典型的な工具とチップの界面と熱効果を強調する、切削中のチタン切屑の分断をクローズアップして可視化。

- 工具の急速な摩耗と致命的な故障: 熱集中と化学摩耗のメカニズムが組み合わさることで、切削工具の摩耗は極めて速く、予測不可能なものとなる。工具の寿命はわずか数分であり、頻繁で費用のかかる工具交換を余儀なくされる。

- 耐摩耗性が低いと、部品当たりの工具コストが高くなり、工具検査のために頻繁に工程を中断する必要がある。

- 予測不可能な故障は即座に部品のスクラップとなり、チタンストックの価格を考えると高くつく。

- 表面の完全性の維持と汚染の防止: 厳しい熱応力と機械的応力は、加工部品の表面層を損傷する可能性がある。

- 過度の熱は局所的な相変態を引き起こし、硬くて脆い物質を作り出す。 アルファケース これは疲労寿命を低下させ、その後の除去を必要とする。

- 要求される表面仕上げ(多くの場合Ra 0.8 µmから1.6 µm)を達成するのは、BUEとフランク摩耗のために難しい。

- チップマネジメント: 生成される切屑は高温で鋭く、自分自身や工具、被加工物に溶着しやすい。

- 切り屑の排出が悪いと、再切削、熱の蓄積、工具の破損を引き起こす。

- また、切粉は部品の仕上げ面を傷つけたり、クーラントシステムを汚染したりすることもある。

- 高い切削力と振動: 高い材料強度は大きな力を必要とし、たわみのリスクを増大させる、 おしゃべり (自励振動)が発生し、工作機械や治具の寿命が短くなる。

- 工具とワークの間の相対的な動きを最小限に抑えるためには、剛性の高い固定具と高い動的剛性を持つ工作機械が必須である。

- 熱変形: 重いフライス加工中、局所的な熱と低い剛性は、薄肉のチタン部品に小さな歪みを引き起こす可能性があります。安定した温度を維持し、剛性の高い固定具を使用することで、このリスクを最小限に抑えることができます。

チタン用切削工具

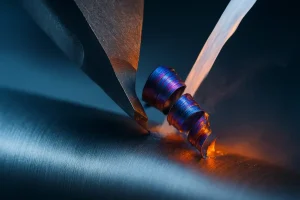

分割された青い切屑と切削領域付近のクーラント塗布を示すチタン旋削のクローズアップ画像。

正しい切削工具の材質、形状、コーティングを選択することは、チタン加工を成功させ、効率的に行うための最も重要な要素です。工具の選択は、プロセスの高熱と化学反応性に対処しなければなりません。

- 超硬グレード: 非コーティング微粒炭化タングステン(WC) が主な材料の選択です。コバルト含有量の高い特定のグレード(10%~12%程度)は、チタンで一般的な機械的衝撃や熱疲労に対する靭性と耐性を提供します。

- 超硬合金は、高い熱間硬度と横方向の破断強度を持たなければならない。

- PVDコーティングTiAlN(窒化チタン・アルミニウム)やAlTiNなどの窒化チタンは、熱障壁として機能することで性能を向上させることができるが、エッジの切れ味を維持するためには薄く塗布する必要がある。

- ジオメトリーとレーキ角: 工具形状は、過剰な摩擦を発生させることなく、熱を管理し、材料を効率的にせん断するように設計されている。

- 積極的に使う すくい角 切削抵抗を低減し、熱を切り屑に導く。ポジティブな形状は、きれいな切削を促進し、逃げ面摩擦を最小限に抑えます。

- 鋭利な刃先が不可欠であり、そのためには制御された小半径のTランドまたは ホーニング 切れ味とエッジの強さのバランスをとるために。

- 大型 チップブレーカー その代わりに、切り屑を効率的に流すために、オープンで研磨された形状が好まれる。

- インサートスタイルとツールホルダー: 刃先交換式チップは、高い強度と確実な着座のために選択する必要がある。

- 丸いインサートまたは大きな工具 リードアングル (45°など)は、切り屑を薄くし、力をスピンドル軸方向に向けるため、フライス加工に非常に効果的で、工具寿命を延ばすことができる。

- ツールホルダーは最大限の剛性を提供する必要があり、多くの場合、振れをなくし振動を減衰させるために、シュリンクフィットや高クランプ力の油圧チャックを使用する。

- 高度なツーリング: 荒加工や大量生産には、特殊な素材が有利だ。

- セラミック・インサート (特に窒化ケイ素やウィスカー強化セラミックス)は、粗加工ではかなり高い切削速度(Vc 150 m/分~300 m/分)で加工できるが、非常に脆いため、非常に安定した加工条件と機械が必要となる。

- 多結晶ダイヤモンド(PCD) は純粋な非合金チタンには非常に効果的だが、一般的に以下のような研磨性の高いチタン合金には適さない。 Ti-6Al-4V 化学摩耗によるもの。

推奨工具セットアップ

- α+β合金の一般加工には、PVDコーティングされた微粒超硬合金(TiAlN / AlTiN)を使用する。

- Si₃N₄セラミックチップは、セットアップの剛性が高い場合の高速仕上げ用。

- PCD 超微細表面仕上げを必要とする純チタンまたは複合部品用の工具。

- 最適な安定性を得るために、油圧式またはシュリンクフィットのホルダーとスルークーラント(70 bar - 100 bar)を組み合わせます。

チタンのCNC加工プロセス

そう、チタン合金は CNC加工 速度、送り、クーラント供給、機械剛性が正確に制御されていれば、効果的です。成功 CNC加工 チタンの加工は、低速、高送り、積極的で一貫性のある塗布という戦略に依存している。 高圧クーラント (HPC)。プロセスパラメータは、最大材料除去率(MRR)よりも熱制御を優先しなければならない。

冷却と潤滑戦略

- 高圧クーラント(HPC): 切削領域から切屑を吹き飛ばし、集中した熱を除去するためには、高圧(70 bar~100 bar)のクーラントを適用することが必須である。

- HPCはまた、切り屑の破砕を助け、再切削を防ぐ。

- 可溶性オイル(エマルジョン)は、合成オイルと比較して優れた潤滑性と熱伝達を提供する、好ましいクーラントタイプである。

- スルーツールクーラント: クーラントは、ツールホルダーと切削工具の溝を通して直接供給されるため、作用点(刃先)に正確に塗布されます。

切削パラメータの最適化

- 低切削速度(Vc): 最も重要なパラメータは切削速度である。低い熱伝導率は熱を閉じ込めるため、急速な熱摩耗と750℃の引火温度を防ぐには、低いVcが不可欠である。

- 荒加工の推奨範囲 Ti-6Al-4V 超硬合金は通常Vc 40-60 m/分.

- 高送り速度(fz): 比較的高いチップ負荷(歯当たり送り量、fz)を使用し、厚いチップで熱を常に逃がし、工具フランクの熱暴露を最小限に抑える。

- 切りくずの厚さは、きれいにせん断するためには、ノーズ半径または刃先の準備を上回らなければならない。

- カット深度(ap): 一貫した深いラジアル(ae)またはアキシャル(ap)を維持する。 切り込み は、逃げ面摩耗ランドよりも大きい。これにより、工具は、硬化した領域をこするのではなく、きれいで新鮮な領域で切削することができます。

- トロコイド加工 と高能率ミリング(HEM)技術は、フルapと低aeを使用して、熱変動を低減し、一定の低い半径方向のチップ係合を維持するミリングに効果的である。

工作機械とセットアップの要件

- 機械の剛性: 高出力、高剛性のものを使う CNCマシン 重厚な構造(ボックスウェイなど)と堅牢なスピンドル。機械は、高い断続的な切断力をたわませることなく吸収できなければなりません。

- フィクスチャリング: 過剰に設計された固定具 は、振動を減衰させ、ワークの移動を防ぐために必要です。システム剛性を最大化し、びびり周波数を動作範囲以上にするために、工具のオーバーハングを最小限にします。

- モニタリングと適応制御: リアルタイムの工具摩耗監視システム(アコースティックエミッションやフォースセンサーなど)の導入と 適応制御 主軸の負荷に応じて送り速度を自動的に調整することで、工具寿命の安定性と突発的な故障からの保護を保証します。

- ミリング戦略(クライム対コンベンショナル): クライムフライス 工具が最大切りくず厚で材料に入り、下向きに剪断することで、擦過効果を低減し、BUEのリスクを最小限に抑えることができるからである。

チタン加工に関するよくある質問

以下のクイックアンサーは、製造チームがチタン合金の加工に関して持つ最も一般的な質問のいくつかに対応しています。

チタンの加工は難しいのですか?

熱伝導率が低く、強度が高いため、熱が蓄積しやすく、工具の摩耗が早い。

チタンはCNC加工できますか?

もちろん。剛性の高い機械、TiAlNコーティングされた超硬工具、そして 高圧クーラント (70 bar - 100 bar)、精密 CNC加工 は優れた精度と表面仕上げを実現する。

チタンの切断に最適な工具は?

微粒炭化物(TiAlN / AlTiN)が最も一般的で、セラミックまたは PCD は特殊なグレードに使用される。

なぜチタン加工は高価なのか?

工具寿命は短く、切削速度は低いが、重量に対する強度と耐食性により、チタンは航空宇宙や医療用途で費用対効果が高い。

結論

チタン合金の機械加工は、複雑で高度な技術を要する作業です。 プロセス制御特殊な工具、そして材料の熱的・化学的挙動に対する深い理解。低速切削、高送り、アグレッシブな切削の原則を遵守することで、より効率的な加工が可能になります。 高圧クーラントまた、強靭な超硬工具を使用することで、急速な摩耗と高熱という中核的な課題を軽減することができます。その結果、最適化された CNC戦略 は、要求の厳しいプロセスを、重要な産業で要求される高信頼性、高効率のコンポーネントを製造できるオペレーションに変えます。プロセスの専門知識は、部品の品質と工具寿命を保証しながら、材料除去率を最大化する上で最も重要です。チタン加工は、鋼やアルミニウムよりも高い工具と材料コストを伴いますが、その優れた性能は、重要な部品への投資を正当化します。