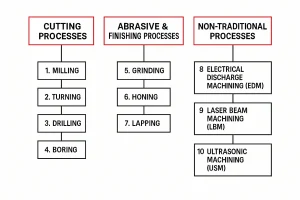

複雑な製造分野において、部品の精度を達成するには、適切なプロセスを選択することが重要です。このガイドでは 三大加工プロセス (カッティング、研磨・仕上げ、非従来型)、ディテーリング 10のコア・テクニック エンジニアが材料を成形するのに使う。

切断加工

切削加工は機械加工の中で最も大きな部分を占め、次のような技術に依存している。 鋭利な刃物 機械的な力を加え、材料を素早く除去すること。フライス加工、旋盤加工、穴あけ加工、中ぐり加工を含むこれらの方法は、部品の基本的な形状を作り出し、その形状を実現するために不可欠です。 大容量で効率的なシェーピング.

1.フライス加工

ミーリング は、最も多用途で柔軟なプロセスのひとつである。ワークピースやカッターが複数の軸(3軸または5軸)に沿って移動しながら、多歯の回転カッターを使用して部品を精密に成形する。この方法は、複雑な形状を扱うことができるため、金型製作から航空宇宙部品製造まで、あらゆるものの主要な選択肢となっている。

- 主な特徴: 高い多軸能力平面、輪郭、スロット、空洞などの複雑な形状に適している。

- 主な用途:金型、複雑なメカニカル・ブラケット、航空宇宙部品の製造。

- 作業ステップ:

- 部品クランプ:ワークをテーブルにしっかりと固定し、剛性を確保する。

- パス・プログラミング:工具軌跡を定義し、切削パラメータ(フィードと速度)を設定します。

- 高速切断:カッターは高速で回転し、多軸運動によって材料を除去する。

- チップ管理:熱膨張を抑制するために、切粉を除去し、クーラントを使用し続ける。

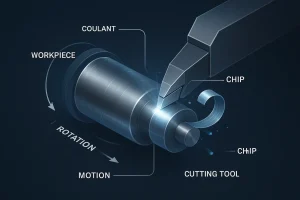

2.旋回

ターニング は、回転対称性のある部品を作るために使用される基礎的な切削工程である。ワークピースを高速回転させながら、1点切削工具を軸方向または半径方向に移動させ、部品の外面または内面から材料を除去する。

- 主な特徴: 回転部分の効率的な処理主に外部および内部の円筒形の特徴を作り出す。

- 主な用途:シャフト、スレッド、ピン、ディスクの製造。

- 作業ステップ:

- ワークの取り付け:円形ワークをチャックに固定し、高速回転させる。

- ツールセッティングとフィード:固定工具は半径方向または軸方向に移動し、送り速度を正確に設定できます。

- 粗・仕上げ加工:材料除去性の高い粗切削を行い、その後精密な仕上げ切削を行う。

- 別れ:部品が成形されると、原料ストックから切り離される。

3.穴あけ

掘削 は、円筒状の穴を形成または拡大するために設計された効率的な穴加工方法である。ドリルビットを使用し、回転させながら軸方向に送り込む。

- 主な特徴: 高効率 貫通穴や取り付け穴を作るためのもので、比較的単機能。

- 主な用途:ネジ、ピン、通路のための取り付け穴を作ること。

- 作業ステップ:

- センタリング:センタードリルで穴の位置を正確に決める。. ドリルフィード:メインドリルが回転し、ワークの軸方向に送り込む。

- ペック・ドリリング:深い穴の場合は、断続的な引き抜き (ペックドリリング)を用いて効果的な切り屑排出と冷却を行う。

- 穴の検証:穴の直径と位置を正確に測定する。

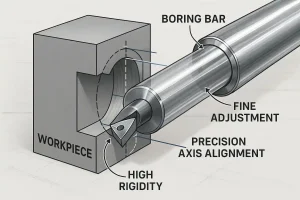

4.ボーリング

つまらない は、既存の穴のサイズ、真円度、同心度を拡大、精密化、修正することを目的とした仕上げ加工である。1点または多点のボーリング・バーを使用して、穴の最終的な高精度の幾何学的要件を達成する。

- 主な特徴: 高精度主に穴の幾何学的精度、同軸度、表面粗さを厳しい公差に合うように修正するために使用される。

- 主な用途:エンジンのシリンダーボアとベアリングシートの仕上げ。

- 作業ステップ:

- ラフティング手当:穴が粗く加工され、わずかな仕上げ代が残っていることを確認する。

- ボーリングバーの調整:ボーリングバー径をミクロン単位の公差で正確に設定。

- 低送り仕上げ:剛性の高いボーリングバーは、低送り速度で穴壁に沿って微細な切削を行います。

- ディメンション・バリデーション:精密ゲージ(エアゲージなど)を使用して、最終的な穴のサイズと形状を確認する。

研磨・仕上げ加工

研磨加工と仕上げ加工は、次のような作用により、極めて小さな単位で材料を除去する。 研磨粒子.これらの方法は通常、最初のカッティングに続き、最大化を目指す。 表面仕上げ、寸法精度、幾何学的精度-厳しい公差要件を満たすための鍵である。

5.研磨

研削は、特に硬い材料に適した高精度の仕上げ方法です。砥粒でできた高速回転する砥石を使用し、微小切削と摩擦によって材料を除去するため、非常に高い表面仕上げと寸法精度が得られます。

- 主な特徴:に適している。 非常に硬い素材 (焼き入れ鋼など)を使用することで、優れた性能を発揮する。 表面仕上げと寸法精度.

- 主な用途:シャフト、精密工具のエッジ、ベアリングの軌道面の仕上げジャーナル。

- 作業ステップ:

- ホイールの選択とバランス:適切なものを選ぶ 研磨剤の種類、粒度、ボンド そしてホイールのバランスを取る。

- ホイールドレッシング:定期的に ホイールの表面を整える 新しい鋭利な研磨粒子を露出させる。

- 高速コンタクト:砥石は高速で回転し、最小限の切込みでワークと接触して材料を除去する。

- 常時冷却:豊富に使う 冷却剤 熱損傷を抑制し、焼き付きやマイクロクラックを防ぐ。

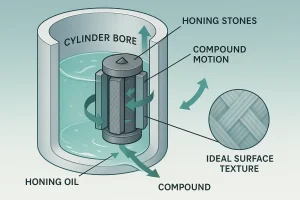

6.ホーニング

ホーニング加工は、主に穴の内面に施される超仕上げ加工である。ホーニングヘッドと砥石を使用し、穴の壁面に対してゆっくりと往復切削を行い、微細な傷を除去することで真円度と表面粗さを向上させる。

- 主な特徴:の一種。 スーパーフィニッシング主に以下の用途に使用される。 ホールの真円度と表面の質感を向上させる.

- 主な用途:シリンダーライナーと油圧バルブボアの仕上げ。

- 作業ステップ:

- ホーニングヘッドのセットアップ:砥石を装着したホーニングヘッドを加工済みの穴に挿入する。

- 圧力と潤滑:専用のホーニングオイルが送り込まれ、砥石は制御された圧力で膨張する。

- 複合運動:ホーニングヘッドは、ゆっくりとした回転と軸方向の往復運動を行う。

- クロスハッチパターン:速度比を正確に制御し、最適な速度比を形成する。 クロスハッチパターン 潤滑油の保持のために壁面に塗布する。

7.ラッピング

ラッピングは、非常に高い表面平坦度と仕上げを達成するために使用されるもう一つの超仕上げ加工です。ラッピングツール(ラッププレート)と研磨スラリーを使用し、自由摩耗によって微細な材料を除去します。

- 主な特徴:極めて高い目標を達成 表面の平坦度と仕上げ最小限の材料を取り除く。

- 主な用途:光学面、バルブシール面、ゲージブロック面の仕上げ。

- 作業ステップ:

- スラリーの準備:超微粒子砥粒と液体を混合し、ラッピングスラリーを形成する。

- スラリー塗布:ラッピングスラリーをラッププレート表面に均一に塗布する。

- フリー・アブレージョン:ワークピースはラッププレート表面をランダムに移動し、非固定、非反復の相対運動を保証します。

- 最終クリーニング:ワークピースを十分に清掃し、残留する研磨砥粒をすべて取り除きます。

非伝統的プロセス

特殊で非伝統的な加工は、従来の切断力には頼らない。その代わりに、以下のような特殊な物理的効果を利用する。 電気、光、化学エネルギー 材料を除去する。主に次のような加工に使用される。 超硬質または脆性材料を作成する。 複雑な微細構造 従来の方法では対応できなかったものだ。

8.放電加工(EDM)

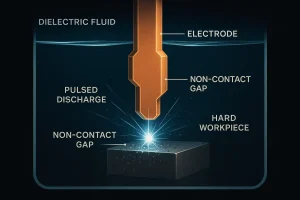

イーディーエム は、機械的な力ではなく、電気エネルギーを使用して材料を除去する非接触プロセスです。あらゆる導電性材料に対応し、特に高硬度材料や複雑な空洞の加工に優れています。

- 主な特徴: 非接触プロセスあらゆる導電性材料に対応し、機械加工を得意とする。 高硬度材料 そして 深くて狭い空洞.

- 主な用途:精密金型や複雑な内部形状を製造。

- 作業ステップ:

- 電極製作:必要なものを作る 銅または黒鉛電極 をツールとして使用する。

- 誘電浸漬:の中に被加工物と電極を浸す。 絶縁性誘電流体.

- パルス放電:電極と被加工物の間に高周波パルス電圧を印加し、火花を発生させて被加工物を溶融または気化させる。

- フラッシング:誘電流体は常に循環し、侵食された物質(スラグ)を洗い流し、ギャップを冷却します。

9.レーザービーム加工 (LBM)

LBMは、高エネルギーの光ビームを使用して材料を除去する非接触プロセスです。集光ビームは熱エネルギーを利用して被加工物を溶融・蒸発させるため、さまざまな材料の精密切断や微細穴あけに適している。

- 主な特徴: 非接触熱影響部が小さく、様々な材料に適している。 薄板切断と微細穴あけ.

- 主な用途: 精密 マーキング、薄板切断、極細穴あけなど。

- 作業ステップ:

- ビーム集束:高エネルギーレーザーは、光学システムによって極めて小さなスポットサイズに集光される。

- CNCポジショニング:コンピュータが、プログラムされた経路に沿ってビームやステージの動きを制御する。

- 材料除去:集束されたビームは瞬時に材料を蒸発または溶解させる。

- アシストガス:アシストガス(窒素や酸素など)を噴射して溶融物を吹き飛ばし、きれいな切断を行う。

10.超音波加工(USM)

USMは、主に脆性材料に使用される、従来とは異なるユニークなプロセスです。超音波周波数で振動するツールヘッドを使用して研磨スラリーを駆動し、高速でワークピースに衝撃を与えて材料を除去します。

- 主な特徴:に適している。 脆性材料 ガラス、セラミックス、超硬合金などである。

- 主な用途:脆性材料に微細構造を作り出し、非円形の穴を開ける。

- 作業ステップ:

- ツールヘッドのセットアップ:必要な形状に合ったツールヘッドをトランスデューサに取り付けます。

- スラリーポンピング:をポンピングする。 研磨スラリー をツールヘッドとワークの隙間に挿入する。

- 超音波振動:ツールヘッドは超音波周波数(通常15~30kHz)で振動する。

- 研磨インパクト:振動する工具が砥粒を駆動してワーク表面に衝突させ、微細なレベルでの材料除去を実現する。

3つのプロセスカテゴリー間の主な違い

10のテクニックそれぞれのユニークな原理と応用を確認した後、3つの大きなカテゴリー、カッティング、研磨、非伝統的の比較を理解することが不可欠である。 これらの基本的なことを理解する 相違点 エンジニアやデザイナーが正しい判断を下すことは非常に重要である。 コスト、スピード、精度のトレードオフ を最初の設計段階で選択する。以下の表は、その主な違いをまとめたものである。

| カテゴリー | コア・プリンシプル | 標準加工速度 | 精度と表面仕上げ | 適用材料範囲 |

| カッティング (ミル、ターン、ドリル、ボア) | メカニカル・シャーリング (鋭利な道具を使う) | 高 (迅速なバルク材料の除去に適している) | 中~高(荒加工と中程度の公差が必要な場合に使用) | ほとんどの金属、合金、プラスチック |

| 研磨・仕上げ (グラインド、ホーニング、ラップ) | マイクロ研磨加工/摩擦 (ボンド砥粒またはルース砥粒を使用) | 低い(最小限の材料除去、時間がかかる) | 極めて高い(最高の公差と表面粗さ等級に使用される) | 非常に硬い材料(例:硬化鋼、炭化物) |

| 非伝統的 (edm, lbm, usm) | エネルギー除去 (電気的、光学的、機械的振動) | 中~高(工程や材料によって異なる) | 中~高(複雑な形状の加工が可能。) | 超硬質、高融点、導電性、脆性材料 |

結論

現代の機械加工は、多様な工程からなる精密なシステムである。加工工程 カッティング 迅速な成形のために 研磨仕上げ 超高精度 非伝統的 難易度の高い材料や微細構造に対する各手法は、かけがえのない価値を有している。を理解する 原則と作業手順 は、設計を最適化し、コストを管理し、最終製品の性能を保証するための鍵です。適切なプロセスの組み合わせを選択することで、すべての設計仕様を満たしながら効率を最大化することができます。

製造パートナーシップと技術最適化を求める

お客様のプロジェクトでは、技術的な課題と商業的な効率のバランスをとることが求められます。複雑な部品の実現可能性を評価したり、次のようなことが必要な場合は、ぜひご相談ください。 既存の設計を最適化して製造コストを削減お願いします テクニカへのお問い合わせル・コンサルティング・チームです。私たちの深い専門知識を活用して、最適なプロセスプランニングとカスタマイズされた製造ソリューションを提供します。