現代のサブトラクティブ・マニュファクチャリングの領域において、フライス加工は、複雑な形状や精密な寸法制御を実現するための中心的な柱であり続けている。 工作機械技術の急速な進歩と切削理論の絶え間ない進化に伴い、フライス加工は基本的な表面仕上げから、大量のストック除去からミクロンレベルのプロファイル微細化まで対応する多様な加工システムへと変貌を遂げた。

様々なフライス加工の背後にある独自のロジックを深く理解することは、加工効率を最適化するための前提条件であるだけでなく、構造的完全性とサービス信頼性を高めるためにも不可欠です。 この記事では、15の主流フライス加工法の物理的本質と典型的な適用シナリオを体系的に概説し、エンジニアが工程計画や工具を選択する際の明確な参考資料を提供する。

フライス加工とは?

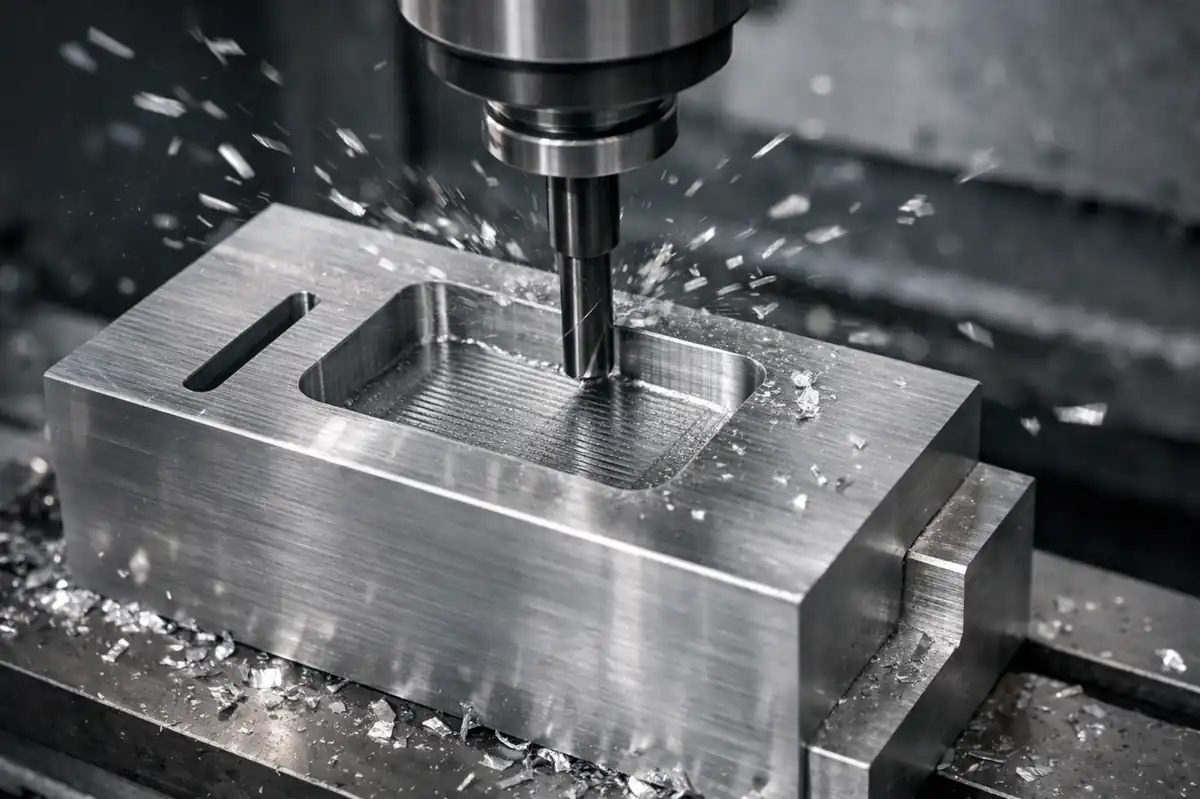

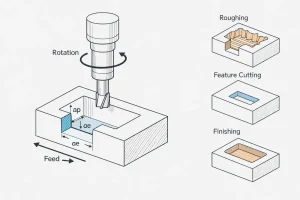

要するに、フライス加工は、回転する多点カッターを使ってワークピースから余分な材料を取り除く減法的製造プロセスである。 固定された工具に対してワークが回転する旋盤加工とは異なり、フライス加工の核心は、高速の工具回転(一次運動)と、複数の軸に沿ったワークまたは工具の送り運動(二次運動)の正確な組み合わせにある。

このプロセスの物理的ロジックは、"割り込みカット "によって定義される。 カッタの各歯は、回転中に被削材との噛み合いと離脱を交互に繰り返し、個別の切り屑を生成します。この相互作用の頻度、切り込み深さ、ツールパスを制御することで、フライス加工は単純な平面から非常に複雑な空間形状まで高精度に作り出すことができる。フライス加工が工業界で最も汎用性が高く、広く利用されている製造方法であるのは、三次元空間に対するこの強力な制御があるからである。

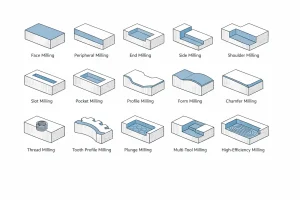

一般的な15種類のフライス加工

15種類の一般的なCNCフライス加工をまとめた等角線図。強調表示された青い部分が各加工の典型的な加工形状を示す。

実際の生産では、正しいフライス加工方法を選択することが、効率と精度の両方を確保するための前提条件となる。

様々な加工における切削メカニズムやアプリケーションのシナリオを深く分析し、最も一般的に使用される15のフライス加工をまとめました。これらの加工は、基本的な表面加工から複雑な機能フィーチャーの形成まで、全領域をカバーしており、エンジニアが工程計画を立てる際に不可欠なツールとなっています。

15種類のフライス加工の概要

| ミーリング・タイプ | 機能説明 | 主な技術的特徴 | 主な用途 | |

| 1 | フライス加工 | 大面積のサーフェスレベリングで、一次精度のデータムを確立するために使用される。 | 直径が大きく、スピンドル軸が加工面に垂直。 | 大きな平らな面、エンジンブロックの合わせ面。 |

| 2 | 周辺フライス加工 | 円周エッジを利用し、長いスパンでの直線性を確保。 | 主軸が加工面に平行であること。 | プレートエッジのトリミング、長尺部品の側壁。 |

| 3 | サイドミーリング | 垂直の壁を精密に仕上げ、厳密な垂直性を確保する。 | ラジアル工具の噛み合い、サイドエッジのトラバース。 | 精密な側壁、ボスの特徴。 |

| 4 | エンドミル加工 | アキシャルプランジングと水平トラバーシングを組み合わせた多用途加工。 | 多軸運動;ボトムエッジとサイドエッジが連動して動く。 | クローズドポケット、不規則な2D/3D形状。 |

| 5 | 肩のフライス加工 | 標準的な90°ステップまたは垂直ショルダーのワンパス加工。 | 底刃と側刃による同時切断。 | 取り付けシート、工作機械のガイドレールの肩。 |

| 6 | スロット加工 | 平行な側壁を持つ連続的な直線チャンネルを作る。 | リニアパス;全幅エンベロープカット。 | キー溝、T溝、油圧流路。 |

| 7 | ポケットフライス | 閉じた境界内の層状材料除去とコーナークリア。 | 閉ざされた境界線。中央から進入し、その後外側に拡大する。 | 軽量化ポケット、内部機能性リセス。 |

| 8 | マルチツール・コーム。 | 一回のストロークで複数のサーフェスを統合加工。 | 1つのアーバーに、サイズの異なる複数のカッターを取り付ける。 | 大量生産、エンジンのシリンダーヘッド、長いガイドレール。 |

| 9 | フライス加工 | 特殊な工具プロファイルを使用して、複雑な断面を直接複製。 | 部品に複製された非標準の刃先形状。 | 半円形の溝、特定のギアの歯の隙間。 |

| 10 | 面取り | 鋭利なエッジを取り除き、組み立てのためにリードインベベルを加工する。 | ワークの外周に沿って掃く角度のついた切れ刃。 | バリ取り、組立リードイン、エッジ保護。 |

| 11 | プロファイル加工 | 2D/3Dの複雑な軌跡をトレースし、最終的な外部ジオメトリを定義する。 | 多軸同期、経路追従スキャン。 | 金型コア、航空宇宙構造用リブ、ハウジング。 |

| 12 | ネジ切り | ヘリカル補間による内・外ねじの精密加工。 | 3軸同期、ヘリカル上昇送り。 | 高価な部品、難しい材料、大きな直径。 |

| 13 | 歯形加工 | 機械式トランスミッションの歯に特化したインデックスベースの加工。 | インデックス機構と同期したフォームカッター。 | ギア、スプラインシャフト、スプロケット。 |

| 14 | CAM最適化HEM | 一定の工具噛み合い角によるアルゴリズム駆動の高速除去。 | CAM制御パス、浅い切り込みで高い送り速度。 | ヘビーデューティ荒加工、高効率材料除去。 |

| 15 | プランジ加工 | 縦方向の剛性を利用した縦送り除去により、深いフィーチャーを実現。 | 軸力集中;ラジアル振動の抑制。 | 深いキャビティ、不安定なセットアップでのヘビーデューティーな荒削り。 |

1.フライス加工

バルクストックの除去は、通常、ワークピースの表面をフェースミルカッターで掃引することによって達成される。 刃先はスピンドルに垂直な平面内で回転するため、この横方向経路は原料を素早く水平にし、平坦度の誤差を補正する。

この方法は、精密なデータムを確立するのに適した方法です。その結果得られる平面度は、その後のすべての組立および機械加工作業における位置決め精度を直接決定します。

2.周辺フライス加工

工具の外周エッジを転がり送りに利用することが、ペリフェラルフライスを際立たせる中心的な特徴である。 加工中、スピンドルは加工面に対して平行を保ち、カッターの側面はローラーのように機能するため、ロングスパン部品のエッジのトリミングに非常に適しています。

この方法は、板厚の均一性と横方向の真直度を維持するのに優れており、高負荷の荒加工や板輪郭の最終成形によく使用される。

3.エンドミル加工

軸方向への突っ込みと水平方向へのトラバースの協調的な組み合わせにより、エンドミル加工は、工具が材料の中を「歩く」能力を与える。 ボトムエッジとサイドエッジの同調作用により、固体基板から直接、ポケット、閉じたスロット、または複雑な不規則な境界線を切り出すことができる。

この柔軟性により、軽量化された穴、深い凹み、曲がりくねった輪郭を加工するための標準的なソリューションとなり、部品内部の多様な空間要件に容易に対応できる。

4.サイドミーリング

側面フライス加工は、横方向への工具の噛み合わせにより、垂直面を精密に仕上げることに重点を置いています。 カッタのサイドエッジがワークの壁面に沿ってトラバースし、半径方向の切り込み深さを調整することで、ボス、ショルダー、狭いスロットなどのフィーチャーを目標寸法と表面仕上げにする。

この工程は、フェースフライスでは不可能な横方向の領域にも対応し、厳密な直角度と、垂直方向のフィーチャーがベースと接する部分の正確な移行を保証する。

5.肩のフライス加工

ショルダーミル加工は、1回のパスでボトムエッジとサイドエッジの両方を同期して切削することで、材料エッジに沿って標準的な90°の段差を生成します。 この一体型設計により、水平と垂直を別々に処理する面倒な必要がなくなり、垂直な2つの平面を同時に生産できるようになった。

取付座、逃げ溝、多層支持面の加工によく適用されるこの方法は、コーナーの幾何学的な一貫性を確保しながら、成形効率を大幅に向上させます。

6.スロットフライス加工

側面と底面のエッジの包絡作用を利用して連続溝を開きながら、ツールは素材の奥深くまで直線的に進む。 その結果、長手方向の空間の幅はカッターの直径によって直接決定され、深さは軸方向の送りによって正確に制御される。

キー溝、T溝、油圧流路を形成する標準的な手段です。効率的に材料を剥がしながら、スロットの対向する側壁間の厳密な平行度を確保します。

7.ポケットフライス

あらかじめ定義された閉じた境界線内で、カッターは多層の往復経路を通じて内部ストックを層ごとに除去します。 この工程は通常、中央の軸方向入口から始まり、その後、凹型空間の特定の深さと床形状が完全に実現するまで、外側に拡大していく。

この方法は、構造的な軽量化と機能的な内部リセスを達成するために重要である。フロアの平坦度を管理するだけでなく、微調整されたパス制御により、正確なコーナークリアやフィレット加工を実現します。

8.プロファイル加工

カッターは部品の内部または外部の境界に沿って連続的な軌跡を描き、多軸同期を利用して複雑な幾何学的輪郭をトレースします。 ボールエンドミルによる2次元曲線や3次元サーフェススキャニングのいずれにおいても、プロファイル加工は切削経路全体にわたってスムーズで流動的な移行を実現します。

これは、ワークピースの最終的な外観を直接定義し、金型コア、航空宇宙構造用リブ、流線型のハウジングの加工に不可欠な成形プロセスである。

9.フォームミル

特殊なフォームカッターは、シンプルな送り動作により、複雑なエッジプロファイルをワーク表面に直接再現します。 このアプローチでは、複雑なパス補間は不要であり、工具形状に完全に一致する断面形状を得るために必要なパスは1回のみである。

成形フライス加工は、半円溝、歯車歯面構造、または特定のラジアル面の生産効率を大幅に向上させ、大量生産ロットでの高い一貫性を保証します。

10.面取り

特定の傾斜角度を持つ面取り工具は、ワークピースのエッジに沿ってスイープし、鋭いコーナーを制御された面取りされた遷移に変換します。 この動作は、直線的なエッジに沿って実行することも、穴の周囲や複雑な輪郭のコーナーの周りをスムーズにガイドすることもできる。

バリ取りによって部品の安全性を向上させるだけでなく、その後の組み立てに不可欠なリードイン勾配を提供し、耐用期間中の衝撃に対するエッジの耐久性を高めます。

11.ねじ切り

工具は、らせん状の軌跡を正確に登りながら回転し、側面の歯を使って穴壁や円筒面に標準的なねじの軌跡を刻む。 この回転とヘリカル送りの同期により、大径や難削材のねじ切り加工がはるかに制御しやすくなる。

プログラミングによる寸法調整が可能で、工具折損のリスクも最小限に抑えられるため、高付加価値の金型や精密部品の内ねじや外ねじの加工に信頼できる選択肢となっている。

12.歯形加工

割り出し機構とフォームカッターの連携により、機械的な要求を満たすために、特定の歯間が円筒形ブランクに1つずつ加工される。 精度の必要性に応じて、各歯切削または連続ホブ切削を行い、各歯形が正確な幾何学的パラメータを持つようにします。

これは、ギア、スプラインシャフト、スプロケットを製造するための中核工程である。その品質は、機械的伝達システムの動作の滑らかさと耐荷重を直接左右する。

13.マルチツールコンビネーションフライス

直径や形状の異なる複数のカッターを1つのアーバに直列に取り付けることで、1回のパスで複数の加工面を同時にカバーすることができる。 この統合された切断戦略により、複数の作業が一挙に集約され、生産サイクル全体が大幅に短縮される。

この方法は、主に大量生産されるエンジンブロックや工作機械のガイドレールを対象としている。繰り返しクランプの頻度を減らすことで、異なる加工形状間の位置誤差を大幅に最小化します。

14.CAM最適化高効率ミリング

これらの方法は、次のようなものである。 最適化されたCAMアルゴリズム 工具のかみ合い角度を一定に保ちながら、高送り速度と浅い切り込みの高速サイクルを実現する。このパス戦略は、切削力を安定させ、局所的な過度の熱蓄積を防ぐように設計されています。

現代の製造業の生産性を向上させる最先端の手段として、これらの方法は大量の在庫を効率的に取り除きます。加工時間を短縮すると同時に、工具寿命を大幅に延長する先進的なソリューションです。

15.プランジ加工

プランジ加工は、ドリル加工と同様に、工具をスピンドル軸に沿って垂直に前進させ、一連の重なり合った円形切削で素材を削り取る。 切削力を機械の最も強い長手方向に集中させることで、この方法は、深いキャビティや難削材に取り組む際によく見られるラジアル振動を効果的に除去する。

CAM環境では、この "ドリル式 "戦略はヘビーデューティーな荒加工に威力を発揮する。 特に、非常に深いポケットのくり抜き、大きなストックでのコーナークリアリング、不安定なクランプ条件下での大量の材料除去率の達成に適しており、航空宇宙や大規模な金型製造における深さ加工の課題に対する高度なソリューションとして機能する。

正しいフライス加工を選ぶには?

複雑な加工作業では、最適なソリューションを選択するためには、通常、以下の3つの次元にわたる総合的な評価が必要となる:

- 幾何学的特徴と精度: 部品の中核となる機能的特徴を特定する。大面積のサーフェスでは、面フライス加工を優先し、閉じたキャビティでは、ポケットフライス加工またはエンドフライス加工を使用します。高精度の立壁加工には、サイドミル加工とショルダーミル加工を同期させることが望ましい。

- 効率と材料除去: 大量のストック除去には、ペリフェラルミーリングや高能率ミーリング方法(トロコイドミーリングなど)の適合性を評価する。大量生産では、形状フライス加工やマルチツールコンビネーション加工を採用することで、サイクルタイムを大幅に短縮することができる。

- 経済とリスク管理: 専用カッターの調達コストと万能工具のサイクルタイムを比較検討する。高価値の部品では、リスクが低く柔軟性の高いねじ切りフライスを選択することで、従来の方法よりも経済的に安全であることが判明することがよくあります。

結論

フライス加工の進化は、現代の製造業における精度と効率のあくなき追求を反映しています。基本的な正面フライス加工から複雑な5軸プロファイルトラッキングまで、あらゆる加工が部品の構造設計を実現する上でかけがえのない役割を果たしています。 プロセスの選択は単独で決定されるものではなく、幾何学的精度、表面品質、生産コストのバランスをとる技術である。

各フライス加工方法の物理的本質とアプリケーションの境界を深く理解することは、部品が機械的性能と信頼性の要件を満たすための基礎となります。高効率アルゴリズムと複合加工技術が普及するにつれて、フライス加工の未来は、より高度なインテリジェンスと統合へと向かうでしょう。

次の機械加工プロジェクトを計画されている場合、これらのプロセスの組み合わせを再評価し、生産能力を最大化するための最適な道を探ることをお勧めします。特定の技術的課題 エンジニアリングチームまでご連絡ください。 カスタマイズされたサポートのために。