精密製造では アンダーカット とは、主軸軸に沿った標準的なストレートシャンク切削工具では到達できない凹状の幾何学的特徴のことです。油圧バルブのOリング溝から機械のワークテーブルのT溝に至るまで、アンダーカットはアセンブリのクリアランスを確保し、加工時間を短縮するために不可欠です。 応力集中また、シールの確実な位置決めを行うこともできる。

これらの特徴は、工具送給の「視覚的死角」に存在するため、特殊な工具と製造工程の高い技術基準が要求される。このガイドでは、アンダーカットの分類、産業用途、および 製造可能設計(DFM) の原則がある。

機械加工におけるアンダーカットとは?

工学的見地から、アンダーカットは、開口部の寸法が内部形状の幅よりも小さい凹部構造である。その コア・パーパス は、ハウジングシールやスナップリングなどの機能要件を満たし、鋭角をなくすことで疲労寿命を向上させることである。

機械加工では、アンダーカットは "ツールアクセシビリティ "によって定義される。あるフィーチャーがパーツ自身の形状によって隠され、標準的な垂直工具では切削できない場合、それはアンダーカットに分類されます。このようにアクセス性が制限されるため、特殊な形状工具や多軸装置を使用する必要があり、Tスロットロックや環状シールのような複雑な機械加工にはアンダーカットが不可欠です。

一般的なアンダーカットの種類

アンダーカットの形状は、加工戦略と工具の選択を直接決定する。実際の生産では、アンダーカットは一般的にいくつかの典型的な構造に分類されます:

Tスロット・アンダーカット

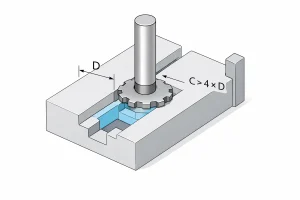

これは業界で最も古典的なアンダーカット構造で、機械のワークテーブルにTボルトを取り付けるために広く使用されています。加工工程は、「スロット→エキスパンド」のロジックに従います。まず標準的なエンドミルで直線状のパイロットスロットを切り、次に専用のディスク型Tスロットカッターがスロットに入ってベースを水平に広げます。

サイド・アンダーカット

このような構造は、航空宇宙の軽量化ポケットや複雑な住宅内装によく見られる。カッティングゾーンはサイドウォールの奥深くに位置するため、「ロリポップ」カッターと並んで多軸機械が通常必要とされる。シャンクよりも大きなボールヘッド径を利用することで、工具は狭い開口部に入り込み、側面から材料を引っ掛けることができます。

アリ溝アンダーカット

ダブテール溝は、角度のついた側壁(通常45°または60°)が特徴で、狭い開口部と広い底部を持つ逆円錐形状を作り出します。この形状により、部品はパズルのピースのように組み合わされ、精密ガイドと治具のセルフセンタリングと機械的インターロッキングの中核構造として機能します。

溝型アンダーカット

アンダーカットの最も一般的なタイプとして、主にOリングやスナップリングを収容するために使用されます。通常、内径壁やシャフト表面に見られます。溝の寸法はシール性能に直接影響するため、流体や空気の漏れを防ぐために公差要件は非常に厳しくなっています。

スレッド・リリーフとリリーフ・アンダーカット

サイズは小さいが、これらのアンダーカットは重要な機械的ディテールである。ねじ山逃げは、切削工具に必要な「出口スペース」を提供し、ねじ山を完全に完成させるために、ねじ山の端に切削されます。一方、シャフトの肩のリリーフアンダーカット(またはストレスリリーフ)は、応力分布を滑らかにするために使用され、負荷がかかった状態で部品が鋭い角で疲労破壊を起こすのを防ぎます。

アンダーカット加工専用工具

適切な工具を選択することは、設計図と完成品をつなぐ架け橋であり、効率と表面仕上げに直接影響する。

Tスロットカッター

T溝や深い横溝に最適。シャンクに小さな丸鋸の刃を付けたような形状で、刃先は円周上と上下面にある。

ダブテールカッター

これらは、特定の角度にカッティングエッジを持つ逆円錐構造を特徴としています。頭部が首部より広いため、精密ガイドやアリ継ぎを加工するために特別に設計されています。

ロリポップカッター

シャンクよりも大きな球状のヘッドから名付けられた。球状の切れ刃により、工具がエッジの周囲に届き、裏面や隠れた3次元表面を加工できるため、5軸加工の定番となっている。

内面溝入れバー

旋盤加工部品の内部Oリング溝加工の標準。細長いバーが穴の内側に放射状の切れ刃を提供する。バーの進入・後退時のクリアランスを考慮した設計が必要。

スレッドリリーフ&ネッキングツール

特定の逃げ溝を切削するように設計された成形工具。加工上の死角をなくし、応力集中を低減することで、ベアリングやナットなどの相手部品がショルダーと面一になるようにします。

機械設計における一般的なアプリケーション

アンダーカットは、コンパクトで高性能な構造を実現する上で、かけがえのない機械的価値を提供します:

- 油圧・空圧システム: 精密な内部溝には、高圧下での漏れを防ぐダイナミック・シールが内蔵されている。

- 動力伝達: シャフト上のスレッドリリーフとスナップリング溝は、ベアリングとギアの軸方向の確実な位置決めを可能にします。

- 精密機器: ダブテールガイドは、光学プラットフォームにおけるナノレベルの調整と位置決めを可能にする。

- 航空宇宙部品: サイドのアンダーカットにより余分な金属を取り除き、剛性を損なうことなく極限の軽量化を実現。

アンダーカット加工の課題

アンダーカットは機能的なデザインとして非常に魅力的である一方、製造工程には厳しい要求が課せられます。このような物理的なボトルネックを理解することは、設計者が "理想的な機能性 "と "生産コスト "の間のスイートスポットを見つけるのに役立ちます。

工具の剛性とびびり

アンダーカット加工では、パーツの奥やショルダーの下に隠れた部分にアクセスするために、「首の細い」またはリーチの長い工具を使用する必要があることがよくあります。メカニカルモデリングでは、工具の剛性は、工具径に反比例します。 キューブ のオーバーハング長さになる。つまり、工具の長さがわずかに長くなっただけで、切削力に対する抵抗力は急激に低下する。

この剛性不足は、"びびり "として知られる切削中の激しい振動を引き起こしやすい。これは、表面に目に見えるリップルマークを残すだけでなく、工具刃先のマイクロチッピングを引き起こし、部品の寸法精度と寿命を直接損なう可能性があります。

チップの排出と熱の蓄積

アンダーカットの凹みは、半閉鎖的な空間を作り出し、切りくずの排出に大きな困難をもたらす。切りくずがスムーズに排出されない場合、切りくずは溝にたまり、工具によって繰り返し押し潰され、切削される。この「二次切削」現象は、大きな摩擦熱を発生させ、工具の温度を瞬時に急上昇させる。

従来のクーラントスプレーは、障害物を迂回して隠れた切削ゾーンに到達するのに苦労するため、局所的に熱が蓄積する傾向があります。これは、工具コーティングの磨耗を早めるだけでなく、Oリングの溝などの重要なシール面に熱軟化や微小変形を引き起こし、シール不良につながる可能性があります。

検査の盲点

精密製造業には有名な格言がある:"測定できなければ、作ることはできない"。デジタルノギスや内部マイクロメーターなどの標準的な検査ツールでは、構造上の制約から、隠れたアンダーカット領域まで届かないことがよくあります。このように直接見ることができないことは、品質管理における大きな悩みの種である。

このため、検査工程では、高価なカスタムGo/No-Goゲージや、専用のロングリーチプローブを装備した三次元測定機(CMM)に頼らざるを得ない。測定プロセスが難しく、専用の治具やプログラミングが必要なため、生産サイクルが延びるだけでなく、品質保証のコストも大幅に増加する。

ツールパスの複雑さ

アンダーカット加工は、決して単純な「イン・アンド・アウト」作業ではありません。工具は「迷路」の中を進むように移動しなければなりません。狭い開口部に正確に入り、切削位置に移動し、作業が完了すると、あらかじめ設定された安全な経路に沿って慎重に後退します。

パスプランニングが少しでもずれていると、工具が後退する際に張り出した構造物に衝突し、工具の破損やパーツのスクラップにつながります。この複雑な空間ロジックは、CAMプログラマーのスキルと5軸加工機の同時移動精度に高い要求を与え、パーツあたりの加工時間を押し上げる隠れた要因となっている。

機械加工アンダーカットの設計のヒント

設計段階で形状を最適化することは、コストと技術的リスクを低減する最も効果的な方法です。以下は、アンダーカット形状の製造性を向上させるための基本戦略です:

標準工具サイズに合わせる

溝の幅、半径、角度を計画する際は、必ず標準工具のカタログを参照してください。標準化された寸法(幅3mmや6mm、45°や60°のアリ溝角度など)を利用することで、既製の工具を使用することができます。これにより、特注工具に伴う高コストを避け、生産が数週間遅れるような長いリードタイムを防ぐことができる。

ツールエントリー用スペースの確保

アンダーカット工具は通常、横方向に移動してカットを行う前に、開口部から進入する必要がある。進入径を工具ヘッドより大きくし、工具シャンクがスイングまたは移動するのに十分なクリアランスを確保することが不可欠です。設計段階で適切なシミュレーションを行うことで、工具の進入時や後退時に工具が部品のエッジに衝突するのを防ぐことができます。

コントロールの縦横比

開口幅に対するアンダーカットの深さの比率は、加工の安定性に直接影響します。アンダーカットの深さは、開口幅の1.5倍以内に抑えることを推奨する。この比率を超えると、極細のツールシャンクを使用する必要があり、工具剛性が著しく低下し、振動(びびり)を誘発し、仕上げ面の不良や工具の破損につながる。

クリティカル・サーフェスを明確に定義する

Oリングのシールシートなど、どの面が機能的であるかを技術図面上で明確に指定します。機能的でない浮き彫り部分の公差要件を緩和することで、機械工はツールパスを最適化し、切削速度を上げることができます。

結論

アンダーカットは、機械的性能と構造的コンパクトさのバランスをとるための強力なツールです。設計を成功させるには、製造上のアクセシビリティを深く理解する必要があります。早期に種類を特定し、標準的な工具に適合させ、徹底的なDFM評価を行うことで、エンジニアは低コストで高品質の結果を得ることができます。

図面を確定する前に、専門家によるプロセス・レビューをお勧めします。 エンジニアリングチームへのお問い合わせ をクリックして、3Dモデルをアップロードしてください。