5軸 "の実際の意味とは?

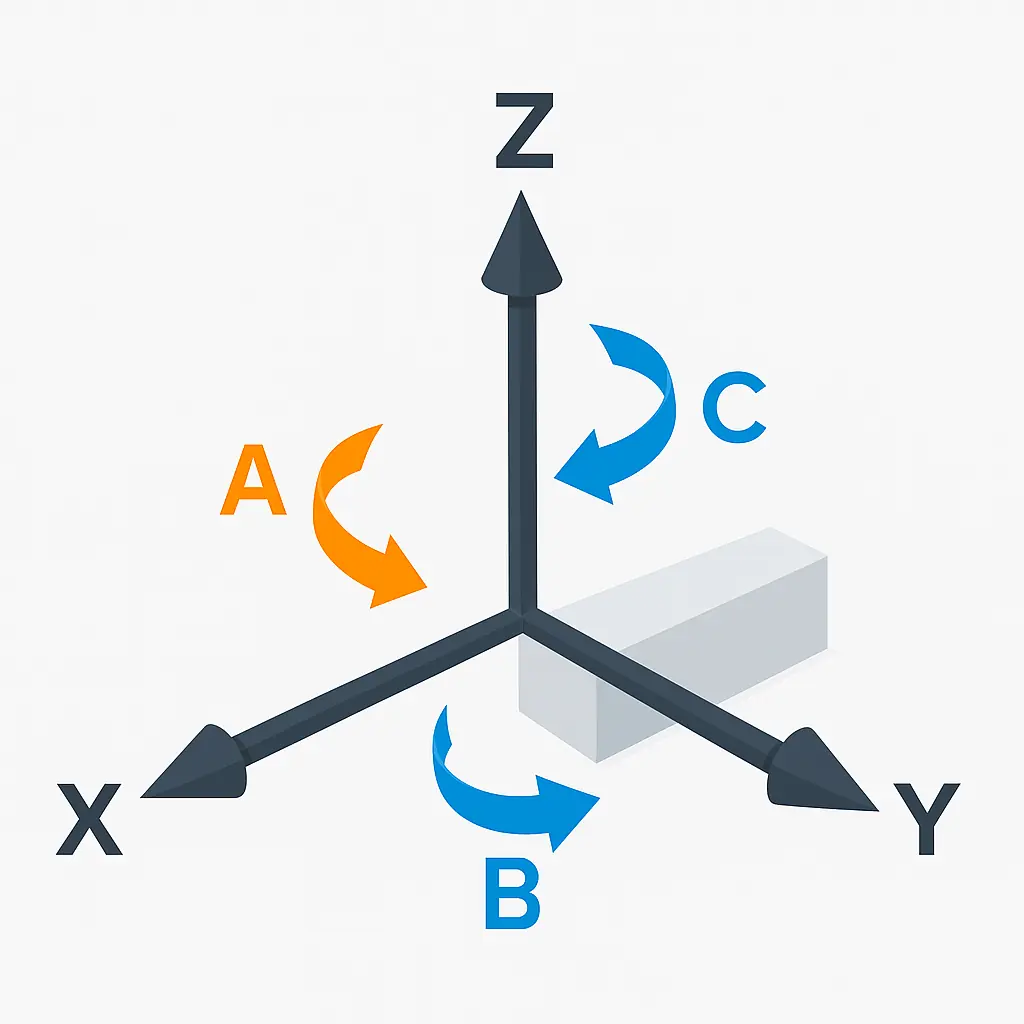

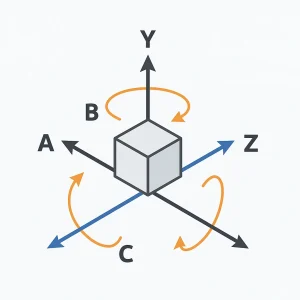

CNC加工では、「5軸」という用語は、切削工具(場合によっては部品自体)が移動および回転できる方向の数を指す。具体的には、3つの直線軸(X、Y、Z)と、さらに2つの回転軸(通常はA、B、またはC)を意味し、機械が工具やパーツをほぼあらゆる角度で方向付け、位置決めすることを可能にする。

この5軸加工機能は、3軸加工機や4軸加工機で実現できる範囲を大幅に超える。これにより、より効率的なツールパス、複雑な部品形状への容易なアクセス、段取り時間の短縮が可能になります。しかし、「5軸」は特定の加工プロセスを指すのではなく、機械の運動学的構造とその動作度合いを示すものであることを明確にすることが重要です。

この5つの軸がどのようなもので、それらがどのように連動しているのかを理解することは、機械オペレーターだけでなく、エンジニア、設計者、調達の専門家にとっても不可欠である。そのためには 包括的理解 5軸加工の基本原理、利点、応用例など、5軸加工についての詳細は[究極の5軸加工]をご覧ください。 5軸加工ガイド]

多軸加工の歴史

多軸加工のコンセプトは、航空宇宙産業や防衛産業が、より厳しい公差や曲面を持つ複雑なコンポーネントを要求し始めた1950年代から1960年代にさかのぼります。初期のCNCマシンは、X、Y、Zのリニア3軸で動作していたため、工具の方向が制限され、角度のあるフィーチャーの加工には複数のセットアップが必要でした。部品の複雑さが増すにつれ、メーカーは回転運動を追加することで柔軟性を向上させる方法を模索しました。

このため、A軸とB軸、またはA軸とC軸の2軸を追加してパーツを位置決めしても、切削は3軸のみで行う3+2加工が開発された。これらは、完全な内挿式5軸加工機ではなく、「位置決め」システムとして知られていた。

真の同時5軸加工は、サーボ制御、コンピュータ支援製造(CAM)ソフトウェア、フィードバックシステムの進歩により、1980年代から1990年代にかけて登場しました。これらの機械は、5軸すべてにわたる連続的な協調動作を可能にし、非常に効率的なツールパスと滑らかな仕上げ面を実現しました。今日、5軸システムは、航空宇宙だけでなく、金型製作から医療用インプラントまで幅広い産業で主流となっている。軸制御の進化は、よりインテリジェントなモーション戦略と、ますますコンパクトで汎用性の高い機械設計への道を開いた。

自由度:5が新しいマイルストーン

モーションコントロールや運動学において、「自由度」(DOF)とは、物体やシステムが実行できる独立した動きの数を指す。3次元空間の剛体は、3つの並進自由度(X、Y、Z軸に沿って)と3つの回転自由度(これらの同じ軸-A、B、Cの周りに)を持つ。ロボットアームはしばしば、完全な空間制御のために6つすべてを利用する。

しかし、CNC加工では、一般的な動きではなく、静止したワークピースや治具に取り付けられたワークピースと工具を正確にかみ合わせることが目標となる。この文脈では、一般的に5自由度で十分です。工具はX、Y、Z方向に移動して空間のどの点にも到達し、2つの軸の周りを回転して最適な切削方向に整列する必要があります。6番目の軸-工具自身のZ軸周りの回転-は、ほとんどの加工作業で必要になることはほとんどなく、スピンドルの形状により望ましくない場合もあります。

剛性、シンプルさ、制御性を維持しながら、複雑な形状にほぼ完全に空間的にアクセスすることができるのです。モーション能力におけるこの画期的な出来事を理解することは、なぜ「5」が恣意的なものではないのかを明確にするのに役立ちます。

3つの直線軸:X、Y、Z

すべてのCNCマシンは、どんなに高度なものであっても、3つの基本的な直線軸から始まる:これらの軸は、3次元空間の直線に沿った動きを定義する。X軸は一般的に左から右への動きを表し、Y軸は前から後ろへの動きをカバーし、Z軸は工具やテーブルを上下に動かす。これらは一緒になって、すべてのCNC位置決めロジックを支えるデカルト座標系を形成する。

立形マシニングセンタ(VMC)では、主軸は垂直に取り付けられ、テーブルがXとY方向に移動し、主軸頭はZ方向に移動する。横形マシニングセンタ(HMC)では、主軸は水平に配置され、テーブルが回転したり、いずれかの直線軸に沿って移動するなど、移動形態が異なる場合がある。ガントリーや門型マシンは、ブリッジ構造全体をXまたはY方向に移動させることで、このパラダイムを逆転させることがよくあります。

リニアモーションのコンセプトは単純に見えるかもしれませんが、軸の向きを誤解することは、設計やプログラミングのミスの一般的な原因です。回転運動をミックスに加える前に、これら3つの軸がどのように物理的な動きに変換されるかを明確に認識することが不可欠です。

回転軸:A、B、C

CNCマシンは、3つの直線方向以外にも、角度のある表面や複雑な形状に到達するために、工具や部品を特定の軸の周りに回転させることができる。これらの回転軸はA、B、Cと呼ばれ、それぞれが直線軸の1つを中心とした回転に対応する。具体的には、A軸はX軸を中心に、B軸はY軸を中心に、C軸はZ軸を中心に回転する。

実用的な用語では、これらの回転運動により、工具を傾けたり、パーツを回転させたりして、最適な加工を行うことができます。例えば、トラニオンスタイルの機械では、A軸を使用してテーブルを前後に傾け、C軸でターンテーブルのように回転させます。一方、ヘッドチルト加工機では、B軸で主軸を回転させ、C軸でツールヘッド内を回転させながら、角度のついた切削を行うことができる。

ほとんどの5軸CNCマシンは、3つの回転軸のうち2つ(通常はA軸とC軸、またはB軸とC軸)を組み込んでいる。通常、工具を任意の方向に位置決めするには2つで十分なため、3つすべてを同時に搭載するシステムはまれです。どの回転軸を実装するかは、モーションコントロールと治具だけでなく、プログラミングとツールパスプランニングの複雑さにも影響します。

3つの直線軸と3つの回転軸を含む、5軸CNCマシンの6軸システムの図解

3+2軸と同時5軸:なぜそれが重要なのか?

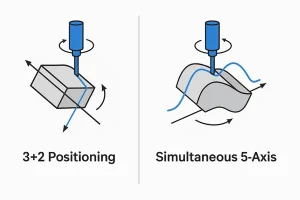

すべての5軸加工機が同じように動作するわけではありません。大まかに言えば、5軸モーション戦略には2つのタイプがあります:3+2位置決めと同時5軸補間です。この2つの違いを理解することは、機械の能力とアプリケーションの適合性を判断する上で非常に重要です。

で 3+2マシニング切削を開始する前に、2つの回転軸(通常はA軸とC軸)を使用してパーツを一定の角度に方向付ける。ツールパス自体は、3つの直線軸(X、Y、Z)のみを使用して実行されます。この方法は、1回のセットアップで角度のあるフィーチャーや複数の面にアクセスするのに非常に効果的で、よりシンプルなツールパスと低い計算負荷が得られます。しかし、高度な輪郭サーフェスに必要な流動性には欠ける。

同時5軸加工対照的に、5軸すべてを同時に動かすことができます。これにより、曲面や自由曲面への工具の連続的な噛み込みが可能になり、切削全体を通して最適な工具姿勢を保つことができます。これにより、仕上げ面精度が飛躍的に向上し、工具摩耗が減少し、加工サイクルが短縮されます。

3+2軸から完全な5軸補間へのシフトは、CNC機能の大きな飛躍を意味した。これにより、より複雑なパーツの加工が可能になっただけでなく、高精度な多面加工における全体的な効率も向上した。

ツールパスと動作の違いを示す3+2軸加工と同時5軸加工の比較

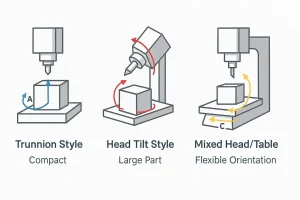

機械設計における軸レイアウト

すべての5軸加工機は5方向の動きを提供するが、これらの軸の配置方法は機械の設計によって大きく異なる。ほとんどの市販システムは、トラニオンテーブル、スイベルヘッド、またはハイブリッドヘッドとテーブルの組み合わせの3つの主要なレイアウトのいずれかを使用しています。各レイアウトは、機械の設置面積、部品サイズの制限、アクセス性、プログラミング戦略に影響します。

について トラニオンテーブル は、A軸(傾斜)とC軸(回転)をワークテーブルに直接統合したデザインです。部品はテーブル上に取り付けられ、テーブルが前後方向に傾き、ターンテーブルのように回転します。このセットアップはコンパクトで剛性が高いため、アグレッシブなカットや深いキャビティが必要な小型部品に最適です。しかし、高さのある部品や重量のある部品の場合、特に傾斜させたときのクリアランスが制限されます。

について スイベルヘッド 回転軸をスピンドルに配置する構成です。工具ヘッドはB軸で傾き、C軸で回転し、ワークピースは固定されます。これは、回転が困難な大きくて重い部品に適しています。また、部品の形状に関係なく、より安定したツールアクセスが可能になります。

A ハイブリッド・ヘッドテーブル・システム は、テーブルとスピンドルの両方で回転を組み合わせ、最大限の柔軟性を提供します。より多様な形状に対応できますが、機械コストが高くなり、メンテナンスも複雑になります。これらのレイアウトを理解することで、エンジニアやバイヤーは、特定の部品プロファイルや生産目標に沿ったシステムを選択することができます。

一般的な 3 種類の 5 軸機設計:トラニオン、ヘッドチルト、ヘッドテーブル構成

軸の用語が重要な理由

軸の専門用語を理解することは、機械工やCAMプログラマーのためだけではなく、精密加工部品の設計、仕様、調達に関わるすべての人にとって基本的なことです。X軸、Y軸、Z軸、A軸、B軸、C軸がどのように機能し、相互作用するのかを理解することで、エンジニアはより製造しやすく、固定しやすいパーツを設計することができます。工具の傾きを必要とするアンダーカットの回避、アクセス可能な平面に沿ったフィーチャーの位置合わせ、または最適なスピンドルのクリアランスのためのキャビティの方向付けは、すべて軸の動きを把握することから始まります。

調達チームやプロジェクトマネージャーにとって、サプライヤーが言う「5軸機能」の意味を知ることも同様に重要です。そのベンダーは、3+2位置決めを使用しているのか、それとも完全同時補間なのか。その機械はどのような軸レイアウトを採用しているのか、そしてそれは部品形状に合っているのか。これらはニッチな技術的な問題ではなく、リードタイム、表面品質、コストに影響します。

品質管理やリバースエンジニアリングの役割でも、軸構造を理解することは、CMMのセットアップを解釈したり、スキャンした部品の向きを変えたりするのに役立ちます。つまり、軸の読み書きは、設計の意図と実世界での実行のギャップを埋めるものです。それは、ラベルを暗記することではなく、精度を効果的に伝えることなのです。

よくある質問

CNCマシンの5軸とは?

5つの軸とは、X(左右)、Y(前後)、Z(上下)の3つの直線方向に加え、一般的にA(Xを中心とした回転)とCまたはB(ZまたはYを中心とした回転)の2つの回転軸を指す。これらにより、工具やパーツを移動させたり傾けたりして、複雑な加工角度を実現します。

5軸システムでは常にC軸を使用するのですか?

必ずしもそうではない。機械によって回転軸の組み合わせは異なる。A軸とC軸を使うものもあれば、B軸とC軸を使うものもある。重要なのは、機械が5つの独立した方向の動きをサポートしていることだ。

常に同時5軸モーションが必要ですか?

多くの部品では、3+2加工(2つの回転軸で工具を斜めに位置決めし、3つの直線軸で切削を行う)で十分です。同時5軸加工は、より強力ですが、より複雑で、通常、自由曲面や重要な輪郭に限定されます。

5軸加工についてもっと知る

5つの軸がどのように機能し、それらが機械の動きにどのような影響を与えるかを理解したことで、製造能力と部品の複雑さを評価するための準備が整いました。しかし、構造は物語の一部に過ぎません。ツールパス、治具プランニング、高度な加工戦略など、実際の製造現場で5軸モーションがどのように適用されているかについては、詳細なガイドをご覧ください:詳細ガイドをご覧ください。 5軸加工?

また、多軸機能を必要とするプロジェクトについてご相談がある場合は、お気軽に下記までご連絡ください。 エンジニアリングチームへのお問い合わせ パーツの実現可能性や精度のオプションについてご相談ください。