部品の設計に、傾斜面、面取り、または主軸と一直線上にないトランジションが含まれる場合、アングルミル加工は、1回のセットアップでこれらを加工する実用的な方法となります。工具の向き、ワークの傾き、または特殊なカッターによって、切削角度がどのように設定されるかを明確に理解することは、精度の向上と再クランプの削減に直結します。以下のセクションでは、アングルフライスを定義し、その主な使用例と一般的な工程構成について説明します。

アングルフライス加工とは?

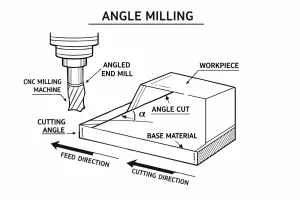

角度フライス加工とは、切削工具の回転中心線とワーク表面の間の相対角度を調整することによって、ワークピース上の特定の幾何学的形状を加工するプロセスを指す。加工中、工具の刃先はワークピースに対して非直角または非平行なベクトル方向に移動する。要求に応じて、工作物の取り付け角度を変えたり、機械の主軸ヘッドを傾けたり、円錐形状の角度のついたフライスカッターを使用することで実現します。

アングルフライスの目的とは?

工学設計では、角度フライス加工は特定の機械的機能を達成し、適切な組み立てを保証するために使用されます。その主な目的は以下の通りです:

-

精密なフィットとスムーズな動き:工作機械ウェイのアリ溝など、ガイド面を形成するのに不可欠です。このような角度をつけることで、可動部品が正確にスライドし、動作中も安定した状態を保つことができます。

-

構造耐久性の向上:シャープな直角のコーナーは応力が集中しやすく、クラックの原因となります。面取り(エッジを面取り)することで、このような弱点をなくし、疲労破壊のリスクを減らし、部品の寿命を延ばします。

-

特殊工具製造:リーマやスロットドリルなどの回転工具の多くは、複雑なヘリカル溝や切削角度を必要とします。アングルフライス加工は、このような精密な工具形状を作成するために使用される主な工程です。

-

スムーズな離型の確保:金型製作では、キャビティ壁に「抜き勾配」と呼ばれるわずかな角度をつける。これにより、脱型時の摩擦が減り、部品が引っかかったり破損したりすることなく、簡単に取り出すことができる。

角度フライス加工を成功させるには、幾何学的精度を確保するための構造化されたワークフローが必要です。この工程は通常、次のような重要な段階に沿って行われます:

プロセス戦略

まず、部品の図面を分析し、設計基準に対する角度フィーチャーの位置を特定します。技術者は、ワークピースを傾斜させるか、フライスヘッドを傾斜させるか、あらかじめ成形されたアングルカッターを使用するか、最善の方法を決定しなければなりません。この決定は、治具の設計方法と切削力の管理方法に影響するため、非常に重要です。

ワークのセットアップ

ワークを万力や専用の治具にしっかりと固定する。パーツを傾斜させる場合は、アングルプレート、サインテーブル、万能傾斜バイスなどの補助工具が必要です。小さなゴミでも大きな角度誤差の原因となるため、すべての支持面を清潔に保つことが不可欠です。

アライメントとキャリブレーション

精度は入念なキャリブレーションにかかっています。オペレーターは通常、ダイヤルインジケータを使用して、意図した加工経路に沿って掃引します。高精度が要求される場合は、サインバーとゲージブロックを使用してミクロン単位の位置決めを行います。機械の主軸ヘッドを傾ける場合は、ハウジングがしっかりとロックされていることを確認し、加工を開始する前に安定性を再確認してください。

パラメータ設定

工具セッティングを行い、工具とワーク座標系を同期させ、半径と長さのオフセットが正確に入力されていることを確認する。材料に基づいて切削速度と送り速度を設定します。角度フライス加工では側圧(横方向の力)が発生するため、工具が曲げられたり、部品から押し出されたりしないように、歯当たりの送りを最適化します。

機械加工と制御

加圧によるパーツの変形を防ぐには、積層加工が最適です。粗加工から始めて、ほとんどの材料を取り除きます。最終仕上げパスの前に、角度を再チェックします。これは、内部の材料応力の解放によって生じるわずかなずれを補正するのに役立ちます。

品質評価

ワークピースを機械から取り外す前に、万能分度器、精密ゲージ、または機械上のプローブを使用して寸法を確認してください。ワークを取り外した後よりも、今調整する方がはるかに簡単です。角度や位置が完全に確認できてから、ワークを取り外してください。

アングルカッタの種類

アングルミルカッタは、円錐形または傾斜した側面の切れ刃を持つ、角度形状を加工するために特別に設計された回転工具である。

シングルアングルカッター

シングルアングルカッターの切れ刃は、傾いた単一の側面上に配置され、その断面は一般的に直角三角形である。切削力が一方向に分散されるため、片側斜面やアリ溝の側壁を加工する際、この工具は横方向の安定性に優れています。標準的な角度には、30°、45°、60°がある。

ダブルアングルカッター

ダブルアングルカッターは、傾いた2つの側面上の刃先が円周上の一点で合流し、V字型のプロファイルを形成します。この設計の利点は、1回のパスで2つの傾斜面を同時に加工でき、対称性と位置の一貫性を確保できることです。V字ガイドとねじ山形状によく使用される。

アングルフライスに適した材料

アングルフライス加工は、工業生産に使用されるほとんどの金属と非金属に適用できます。材料特性は、加工パラメータの構成を決定します:

- 鉄金属:炭素鋼、合金鋼、ステンレス鋼を含む。これらの材料は高い切削力と熱を伴うため、クーラントの化学的性質と流量に重点を置かなければならない。

- 非鉄金属:アルミニウム、銅、およびそれらの合金など。これらは加工効率が高いが、角度の精度に影響する材料の蓄積を防ぐため、付着防止工具コーティングを選択する必要がある。

- 鋳鉄:振動減衰特性に優れているため、工作機械のベースガイドによく使用される。脆い切りくずを処理するには、専用の切りくず排出システムが必要。

- 高性能素材:チタン合金、超合金、複合材料を含む。航空宇宙用途に多く、高い工具硬度と耐摩耗性が要求される。

アングルフライスの利点

従来のレイヤーごとの近似加工と比較して、角度フライス加工は非直交サーフェスに対して大きな技術的利点を提供します:

- 加工柔軟性の拡大:標準的な3軸機で複雑な傾斜形状の加工を可能にし、高価な5軸機への依存を低減。

- 一貫した表面仕上げ:シングルパス切削モードは、ボールノーズエンドミルのステップオーバースキャンで生じる「階段効果」を回避し、より平坦で均一な表面形状を実現します。

- 生産効率の最適化:特殊な形状の工具や1回限りの工程設定により、非切削時の移動量やプログラミングの複雑さを大幅に軽減します。

- 制御可能な寸法精度:システム剛性が十分であれば、高い角度繰返し精度を維持でき、量産時の公差管理に有利。

アングルフライスの限界

このプロセスは、物理的な剛性と経済的なコストに制約されている:

- 高いセットアップとキャリブレーション時間:角度アライメントと精密位置決めは、比較的時間がかかり、精密計測の高い技術レベルを必要とする。

- 剛性の課題:直交しない取り付けや過度に延長されたスピンドルヘッドは、プロセスシステムの動的剛性を著しく低下させ、振動や "びびり "を誘発します。

- 複雑な切断力ベクトル:加工中に発生する大きな横力成分は、クランプ力が不十分な場合、ワークのわずかな変位や傾きを引き起こす可能性があります。

- 工具在庫管理:要求される角度が多種多様であるため、企業はカッターの在庫を多く持たなければならず、特注の角度はしばしば高い調達コストを伴う。

アプリケーションとケーススタディ

アングルフライス加工は、精密な組み立てと特定の機械的性能を追求する産業で広く使用されています。

- 工作機械製造:マシンベッドやテーブルのVガイドとアリ溝をフライス加工することは、動作精度を確保するための核となるステップです。

- 金型製作:射出成形金型やダイカスト金型における、角度のついたピントラック、スライダーの合わせ面、重要な角のあるキャビティなどの加工。

- 航空宇宙:航空機構造部品の空力特性に特化した角補強材、ブラケット、表皮界面の機械加工。

- 動力機械:内燃エンジンの角度付きバルブシート、油圧コーンバルブのシール面、ポンプ部品のアングルポートの加工に使用。

アングルフライス加工のベストプラクティス

加工精度を確保し、工具寿命を延ばすために、以下の技術指針に従うこと:

- システム剛性の最大化:工具や治具の延長長さを短くし、切削力ができるだけ支持点の近くで働くようにして、横方向の曲がりを抑える。

- スタティック・アライメントとダイナミック・アライメント:ワークの傾きが許容範囲内であることをダイヤルゲージで確認します。

- ミリング戦略の最適化:セットアップが安定している場合は、表面仕上げを向上させるために登りフライスを使用し、衝撃を減らすために剛性が低い場合は従来のフライスを検討する。

- 高効率流体潤滑:二次切削を防ぐため、切削ゾーンにクーラントを正確に当てて熱を下げ、切りくずを洗い流す。

アングルフライス加工と従来のフライス加工

従来のフライス加工は、直交座標系内での直線的な切削に重点を置いており、標準化されたセットアップと優れた剛性を特徴としています。対照的に、角度フライス加工は非直交変数を導入し、基本的に安定した機械プラットフォーム上で幾何学的変位により複雑な空間形状を実現します。このため、技術者には、柔軟性と加工精度のバランスをとるための強力な三角計算スキルと、切削力ベクトル分解の深い理解が求められます。

結論

アングルフライス加工は、現代の機械加工に不可欠な特殊技術であり、複雑な形状面の製造に効率的で高精度なソリューションを提供します。セットアップと剛性制御における技術的な課題にもかかわらず、機能的な表面加工における技術的・経済的な利点により、精密製造チェーンの要となっています。このプロセスの深い応用をマスターすることは、高品質の部品生産と最適化された組立性能を達成するための基本です。

高精度アングルフライス加工のための包括的な技術提案とツールセッティングマニュアルをご請求ください。 ワーク図面の提出 難削材用にカスタマイズされた切削パラメータの提案を受ける。