機械加工の分野では、穴精度と表面品質の追求が製品性能を測る中核的な基準となっている。 つまらない は欠くことのできない仕上げ技術であり、その中核的価値は、次の点にある。 正確な修正と洗練 高精度を達成するための究極の保証となる。 適合性と同心度 クリティカル・コンポーネントの

ボーリング加工とは?

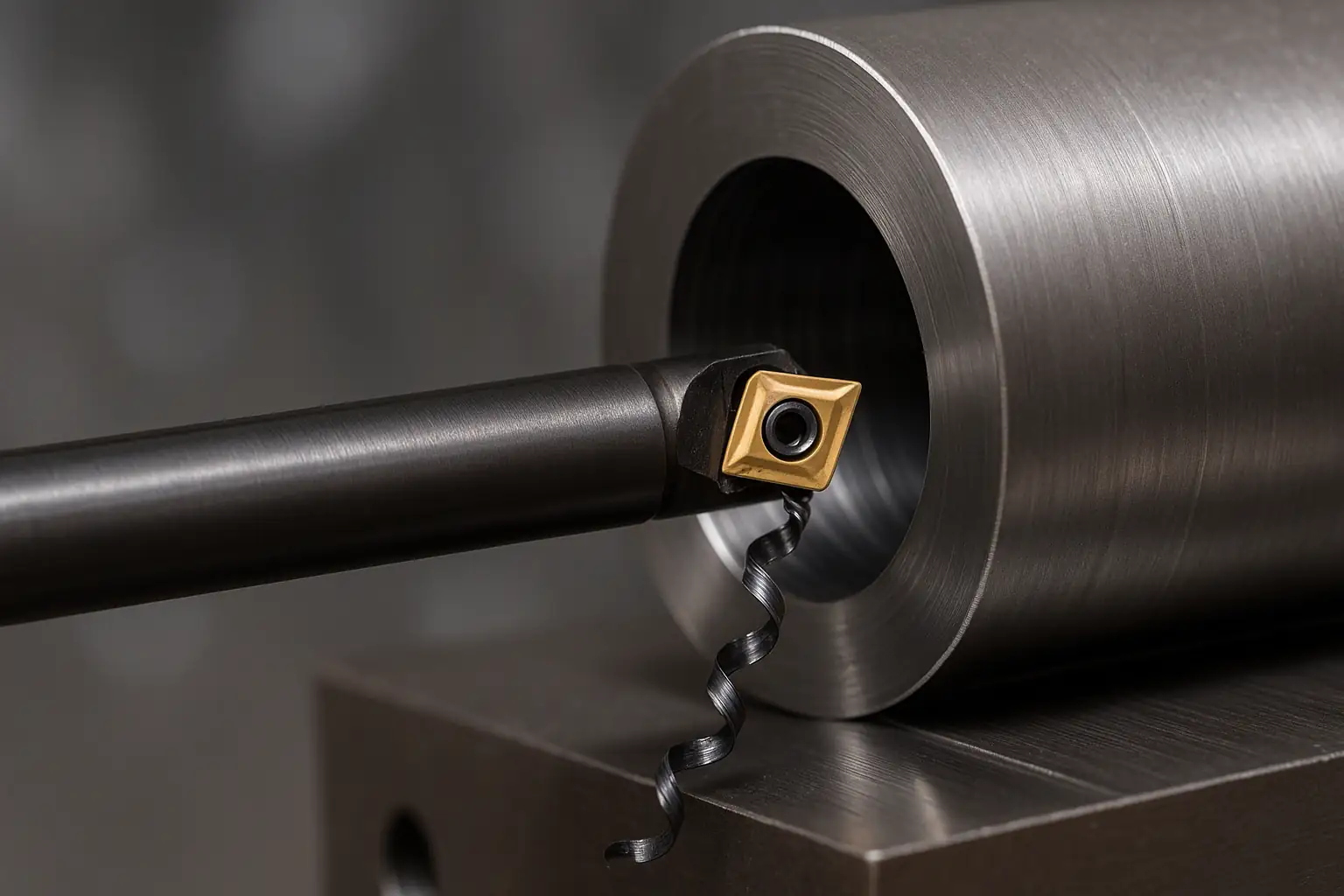

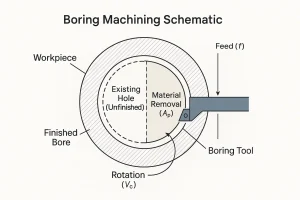

つまらない を使用する切断プロセスである。 ボーリング工具 への 拡大と洗練 既存の穴を狙う 極めて高い幾何学的および寸法精度.ボーリングの第一の目的は、新しい穴を開けることではなく、加工前の穴を正確に仕上げることである。 高精度のフィットと同心度.

ボーリング加工の仕組み

ボーリング加工は単一の動作としてではなく、明確な段階を経て体系的に進行します。このマルチステップアプローチは、幾何学的精度と表面仕上げを最大化しながら、材料除去の課題を軽減するために不可欠です。

ボーリング・プロセスのコア・ステージ

工程はセットアップから公差を定義する最終パスまで系統的に進む:

精密仕上げ: 最終段階は、つまらないという核心的価値を実現する場である。それは 最小限の切り込み そして マイクロアジャストツール で、正確な寸法公差(IT6など)と最終的に要求される表面粗さ(Ra)を達成する、 保証 究極の真円度と同心度。

準備とセットアップ: 初期段階では、精度の基礎を確実にする。ワークピースは 正確な位置合わせと確実なクランプそして、材料と加工仕様に基づいて、適切な工具と初期切削パラメータ(Vc、f)が選択される。

荒ボーリングと材料除去: この段階では、効率性を重視し、穴を素早く目標サイズに近づける。 高い切削速度と深い切り込み (Ap)を使用し、余分な材料の大部分を除去して修正する。 重要なポジションエラー.

半仕上げとエラー削減: 移行段階では、除去効率と品質追求のバランスをとる。パラメータは適度な設定に調整され、より精密な工具が使用されます。 ボアサイズを絞り込む そして 幾何学的要素を安定させる 直進性や丸みのような。

ボーリング加工の種類

ボーリングの種類は多様で、幾何学的要件、工具構造、運動学によって分類される。

スルーホールボーリング

スルーホールボーリング によって既存のボアを改良する。 一点工具を入口から出口まで軸方向に直線送りする。.その中核的な機能は 直径が全長にわたって均一であることを確認する。 を修正しながら 真直度と円筒度 偏差を測定する。基本的な技術として、次のような部品に広く使われている。 油圧シリンダーボディ そして ベアリングシート.

この方法は通常、CNCマシニングセンターで行われる。

ブラインドホールボーリング

ブラインド・ホール・ボーリング 焦点 正確に制御された深さと平らな底を持つフィーチャーの作成 ブラインド・ホール内でなければならない。 軸送りストップの厳密な制御.それはしばしば バルブボディストップ または シーリングリテンションボア.その 技術的特徴 の需要が非常に高い。 チップ管理多くの場合、切粉をキャビティから洗い流すために高圧クーラントに頼っている。

この方法は通常、CNCマシニングセンターまたは横中ぐりフライス盤で行われる。

ステップボーリング

ステップ・ボーリング を使用する。 1つの穴の中に2つ以上の同心径を加工する。 工具のラジアル方向とアキシャル方向の位置を1つのクランプセットアップで正確に制御します。その機能は以下の通りです。 完璧な同軸性を保証 と、すべての仕上げ直径ステップ間の正確な軸方向位置。これは、以下のような複雑な部品にとって非常に重要です。 ギヤボックスハウジングボア. この技術は通常、CNCマシニングセンターまたは横中ぐりフライス盤で行われる。

バック・ボーリング

バック・ボーリング を利用している。 内側から外側に向かってカットする を解決することを目的としている。 フロントアクセスがブロックされている または極めて高い同心度が必要な場合。その 技術的特徴 の使用である。 リトラクタブル・スペシャリティ・ツール そのインサートは、エントリーボアをクリアした後にのみ伸び、出る前に引っ込む。 この方法は、一般的に横中ぐりフライス盤やCNCマシニングセンターで行われる。

ラインボーリング

ライン・ボーリング を使用する。 超ロング剛性ボーリングバー サポート 両端に精密ブッシュ, 強行 すべてのホールで 単一の完全な共通軸.その主な目的は 長いスパンで区切られた複数の穴を調整し、仕上げる。など。 エンジンブロックメインベアリングボアこれによって長期的な保証が得られる。 運用信頼性 アセンブリーの この工程は通常、水平ボーリングミルまたはラインボーリング専用機で行われる。

フェイス・ボーリング

退屈な顔軸方向送りとは異なり、ボーリング工具の ラジアル送り機構 への ボア軸に垂直な平面を切る.その機能は、仕上げである。 フランジまたはベアリングシート面を保証する。 矩 をボア軸に合わせることで、アッセンブリーストレスを効果的に排除している。 この方法は通常、水平ボーリングミルまたは垂直ボーリングミルで行われる。

オフセットボーリング

オフセット・ボーリング 達成 非円形または正確に偏心した特徴 製造 スピンドルの中心からオフセットされた正確な補間円形パスに沿ってボーリング工具が移動するようにプログラミングする。.その有用性は、正確な偏心を必要とする部品の製造にあります。 コネクティングロッドボア. この方法は通常、CNCマシニングセンターまたは治具ボーリングマシンで行われる。

CNCボーリングマシンの種類

ボーリング加工では、機械の剛性と安定性が非常に高く要求されます。さまざまなタイプの機械が、特定の用途で要求されるボーリング精度を保証するために、独自の構造設計を採用しています。

CNCマシニングセンター これらは、小~中型部品の柔軟な製造に使用される、汎用性の高い主流プラットフォームである。その核心は、高い統合性にある。 自動工具交換装置(ATC) そして オートマチックパレットチェンジャー(APC) 複雑な フライス、ドリル、ボーリング 複合作業として。そのため、自動化された大規模生産には不可欠である。 自動車・航空宇宙部品.

横中ぐりフライス盤

ミルズ 横中ぐりフライス盤は、高い構造剛性で知られ、加工に特化しています。 ボックス型または長軸型 重量のある深穴部品スピンドルを水平に配置することで、長いボーリングバーによる曲げモーメントを効果的に打ち消します。これにより、以下の加工に必要な高い位置精度が保証されます。 重粉砕 の深穴加工を行った。 大型ギアボックス・ハウジング と複雑な マシンフレーム.

縦型中ぐりフライス盤 縦型ボーリングミルは 垂直スピンドルと回転テーブル に適している。 大径短軸 ディスク状またはリング状の部品。この設計は、当然ながら高い剛性とセルフセンタリングの利点をもたらし、卓越した性能を維持することができます。 丸み精度 を効率的に実行しながら ターニング、フェーシング、ファインボーリング.ボーリングミルと呼ばれることが多いが、そのレイアウトと機能は大型旋盤の特徴を兼ね備えており、次のような用途に適している。 発電部品 そして 大型リングワーク.

治具ボーリングマシン 治具ボーリングマシンの設計目標は、以下の通りです。 極めて高い位置精度.高精度のリニアスケールと熱安定化システムで作動するため、次のことが保証される。 位置公差 は穴径公差よりも優先される。この機械は製造に不可欠です。 精密治具、ゲージ、金型、工具ここでは、特徴間の絶対的な幾何学的関係が最も重要である。

フロア型ボーリングミル これらは特に、次のような処理を行うように設計されている。 超大型、超重量、異形ワーク.彼らの基本理念は ワークが床に固定されたまま 主軸はガイドウェイに沿って移動し、ほぼ無制限の作業範囲を提供する。ボーリング加工以外にも、大規模な 重切削とフェーシングに広く適用されている。 造船、重機フレーム、エネルギーインフラ.

ファインボーリングマシン これらは 仕上げ専用機 その操作は最終仕上げパスに厳密に限定される。その技術的な利点は、次のようなものである。 高速スピンドル そして 空圧式または静圧式ガイドウェイこれにより、摩擦や熱変形が完全に排除される。この極めて高い安定性は、IT5グレードの公差と鏡面レベルの表面品質を保証する鍵となります。 油圧部品と精密バルブシート.

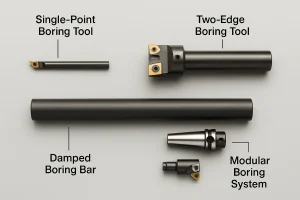

ボーリング工具

ボーリングの精度は、その核となる要素である ボーリングバー.このバーは、次のような特徴を備えていなければならない。 高い静剛性と動剛性 そして強い 防振特性を搭載している。 マイクロアジャスト機構 最終的な寸法精度を確保するためである。

- シングルポイントボーリングツール(ファインフィニッシング): これらの工具は、単一の切削インサートを保持し、次のことを達成するために使用されます。 最高の仕上げ精度 (IT6以上)と最高級の表面仕上げを実現します。その調整能力により、最終直径をマイクロメーターレベルで制御することができます。

- 両刃ボーリング工具(荒仕上げ/中仕上げ): これらの工具は2つの対向するインサートを利用し、主に以下の用途に使用される。 材料除去効率 公差が緩いところ。2つのエッジがラジアル切削力のバランスをとり、初期の重切削時の安定性を提供します。

- 制振・防振ボーリングバー(深穴): を使用する業務に義務付けられている。 長さ対直径比(L/D)が4:1を超える。.これらの特殊バーには、ビビリや振動を吸収するための内部機構(チューンドマスダンパーなど)が組み込まれており、深穴や細穴の公差や表面品質を維持するために非常に重要です。

- モジュール式ボーリングシステム(汎用性): これらのシステムは、交換可能なシャンク、ヘッド、エクステンションを使用しているため、ボーリングバーアセンブリを幅広い穴サイズと深さに合わせて素早くカスタマイズすることができ、1つのツールシステムの汎用性と活用性を最大限に引き出します。

ボーリングに使用できるワークピースの材質は?

退屈とは 精密仕上げ プロセスであり、高性能、厳しい公差、優れた表面品位が要求される幅広い材料に不可欠である。

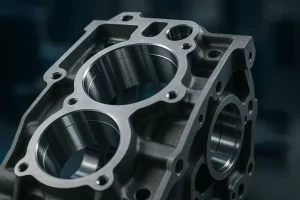

- 鋳鉄と炭素鋼: これが最も一般的な用途である。ボーリングは タイトフィット公差 必須 ベアリングシート そして ブッシュ・フィット エンジンブロックやギアボックスのケーシングのような部品に。

- 焼入れ鋼と高強度合金: 熱処理された素材にとって、ボーリングは微細な公差を達成できる数少ない仕上げ方法のひとつである。そのためには CBN(立方晶窒化ホウ素) 安定した高速切削により、材料の完全性を維持するチップ。

- 非鉄金属アルミニウム銅、 ブロンズ): ボーリングは 優れた表面仕上げ にとって重要である。 シーリング完全性 油圧システムおよび航空宇宙システム。これらの用途では通常 PCD(多結晶ダイヤモンド) 最良の結果を得るための工具。

- 高温/ニッケル合金(インコネルなど): 航空宇宙分野では一般的なボーリングは、以下のような公差を精密に制御するために重要な役割を果たします。 タービン部品 や燃焼器など、機械加工が難しい材料が使われている。

- チタン合金: 医療および航空宇宙分野で広く使用されている。ボーリングは、重要な構造要素に必要な寸法精度を達成するために必要であり、その過程でこの材料の熱伝導率の低さを管理する。

- プラスチックと複合材料: ボーリングは 最終サイジングと表面仕上げ 高性能ポリマー部品の重要な内径の熱変形を注意深く管理しながら、機能的な適合性を確保する。

ボーリング加工のタイミング

ボーリングは穴を開ける主な方法ではなく、次のような目的で使われる。 仕上げと修正.これは通常 最終段階 最高の精度が要求されるワークピース加工に対応します。ボーリング加工を必要とする主な状況には、以下のようなものがあります:

- 極めて高い寸法精度と幾何学的精度が要求される場合: 穴あけ加工は、穴の公差が非常に厳しく(IT6等級以上など)、精密なはめあい(ベアリングシート、ダボピンの穴など)を実現するために不可欠な場合に必須です。

- 既存の欠陥を修正する: 鋳造、鍛造、鍛造のような先行作業がある場合 ボーリング エラーを残す 真直度、真円度、同心度、位置これらの欠陥が許容誤差を超えている場合、ボーリングが決定的な是正措置となる。

- 大径加工や深穴加工に: 直径が大きい穴や長さ/直径比が大きい穴では、従来のドリル加工やリーマ加工では精度を保証することが困難です。調整可能なシングルポイントカッティングモードのボーリングは、切削力と振動のコントロールに優れています。

- 表面仕上げを向上させる: ボーリングは、以下のような極めて低い表面粗さ(Ra値)が要求される場合に、最終パスに使用される。 シーリングまたはスムーススライドフィット.

要するに、ボーリング加工の最適なタイミングは、次のような需要があるときである。 精度が上回る コストとスピード、そして既存のホールのクオリティを考慮する。 会期に間に合わない 設計仕様書

ボーリング加工 主要加工パラメーター

について パラメータ 一貫して優先される経営戦略 効率よりも安定性 精度を守るために、仕上げ工程における動的な力と熱の影響を最小限に抑えることを目的としている。

切断速度

最適な表面仕上げを確保するために より高い表面速度(vc) は、仕上げボーリングパスの間、維持されなければならない。この高速化は、安定した切削動作を促進し、ビルドアップエッジの形成を最小限に抑えます。

送り速度と切り込み

この2つのパラメーターは、力と精度をコントロールするために最小限に抑えられている:

- フィードレート(f): に設定する必要がある。 最小値 を厳密に制御する。

- カット深度(ap): この値も最小限に抑えられているが、これは切断力を可能な限り小さくするためである。 潜在的なワークの弾性変形を排除 そして最終的な寸法精度を確保する。

ボーリング加工の利点

ボーリング技術の核となる利点は、その技術にある。 比類のない精密制御これは、その特異なカッティング・モードからきている。

- 優れた欠陥修正: の両方を効果的に修正する。 位置エラー (ボアセンター偏差のような)と 幾何学的誤差 (穴の品質を保証する究極の手段である。

- 精度の向上: 大幅に達成 高次元精度 (IT6以上に容易に到達)と 同心 他のプロセスよりも優れているため、クリティカルフィットの穴加工に最適な方法である。

- 優れた表面仕上げ: ファインボーリングは、表面粗さ(Ra)を極めて低いレベルまで下げることができ、次のような厳しい要求を満たすことができる。 シーリング完全性 そして スムース・スライド・フィット.

- 調整可能性と多用途性: について マイクロアジャスト機構 ボーリング工具の直径をミクロン単位で調整できるため、特注品や規格外の穴サイズにも高精度で対応できます。

ボーリング加工の限界

ボーリングの主な限界は、設備と時間に対する厳しい要件、および固有の運用上の課題に根ざしている。

- 高コストと低効率: そのプロセスは 手間がかかる そして、高剛性CNC装置と高価な機械に大きく依存している。 特殊ボーリング工具 (特に減衰ボーリング・バー)。 単価が高い.

- 適用範囲の制限: コストが高いため、ボーリングは主に以下の分野に限られている。 高価値、高性能 重要な部品であり、公差の緩い大量生産には一般的に不可能である。

- 振動に対する高感度: 固有のもの 低い動的剛性 長いボーリング・バーのオーバーハングが、このシステムを非常に不安定なものにしている。 おしゃべり.このため、オペレーターの高い経験と、緩和のための厳密なパラメーター制御の両方が要求される。

- チップと冷却水管理の課題: 特に 深い穴またはブラインドホールしかし、切削領域が狭いため、切りくずの排出が困難である。そのため、複雑な 高圧スルースピンドルクーラントシステム設備の複雑さとメンテナンスの必要性が増す。

ボーリング加工アプリケーション

ボーリング技術は、高信頼性産業の礎となっています。次のような厳しい性能が要求される分野で広く応用されている。 同心度、アライメント、正確なフィット感 は譲れない基準だ:

- 自動車およびエンジン製造: 内燃機関に要求される公差を達成するために不可欠。主な用途 主軸受ボア エンジンブロックの カムシャフトボアの精密なサイジングを行う。 シリンダーライナーシート.

- 航空宇宙と防衛 故障が致命的な部品に使用される。これには精密な タービンケーシングに穴を開けるアライメントボア ランディングギアコンポーネントの公差の厳しい穴がある。 アクチュエータハウジング および流体制御バルブ。

- 重機と発電: 大規模で重要なシステムには必須。用途は仕上げ ベアリングシートボア 大型ギヤボックスで、正確にアライメントする。 油圧シリンダーボアに正確な穴を加工する。 タービンローター および工業用ポンプのハウジング。

- 金型、金型、工具: 以下のような複雑な工具の製造には不可欠である。 位置精度 が最も重要です。ボーリングは、精密な ピンホール, ブッシュシートそして ガイドホール アセンブリのアライメントを確実にするために、大型の金型プレートや治具に使用される。

- フルードパワーと油圧 効率と漏れ防止に不可欠。必要な 表面仕上げと真円度 で バルブボディ そして ポンプハウジング ピストンとスプールの完璧なシールとスムーズな作動を保証する。

ボーリング加工における重要な課題

深穴加工特有の不安定性と熱影響に対処することは、指定された幾何公差と表面品質を達成するために非常に重要です。

振動コントロール

高精度ボーリングにおける最大の作業上の障害は、その管理と排除である。 おしゃべり.

- 原因がある: ボーリングバーの長い張り出しは、特に長さ対直径(L/D)比が大きい場合、本質的に不安定になりやすいシステムを作り出す。

- 緩和: 唯一の信頼できる技術的な解決策は、以下のものを使用することである。 減衰ボーリングバー (調整された質量または重金属構造を組み込んだ工具)、びびりを吸収し、精度を維持するためには、高いL/D比の穴が必要である。

チップとクーラントの管理

効果的なチップ排出と熱制御は、プロセスを決定する重要な要素である。

- 挑戦: で 深い穴とブラインドホール切削領域が拘束されるため、切屑の自然排出が非常に難しくなり、切屑の再切削、表面損傷、工具の急速な摩耗を招く。

- 解決策 A 高圧スルースピンドルクーラントシステム が必要である。このシステムは 水力 を防ぐために熱をコントロールしながら、切り屑を直ちにボアから流し出す必要がある。 熱変形 工具とワークピースの

測定とインプロセス校正

マイクロレベルの精度を達成し、検証するには、計測学上の大きな課題を克服する必要がある。

緩和: このプロセスは、次のことに大きく依存している。 高精度セッティング装置 機械の外であらかじめ工具をセットしておく必要がある。 オンマシン・プロービング ワークピースをアンクランプする前に、最終的な寸法を確認するため、または特殊な内部測定ツール(ボアゲージなど)を使用します。 熱変形 ワークとボーリングバーの両方において、最終的な寸法精度に直接影響する。

挑戦: 仕上がり内径の直接測定 処理中 (部品がクランプされたままでは)特に深い形状や複雑な形状では困難です。切断後の部品の熱変化(熱ドリフト)は、最終的な測定を即座に損なうことになります。

ボーリング加工工程の比較

ボーリングの役割を十分に理解するためには、他の一般的な穴あけ加工や仕上げ加工と比較する必要がある。ボーリングは基本的に 精密精製技術大量に在庫を取り除く作業ではない。

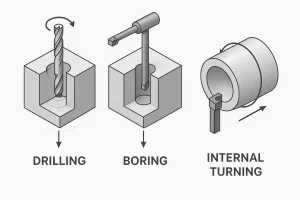

ボーリングとドリル

ドリルによる掘削が主な方法である。 作成 一方、ボーリングは次のような方法である。 修正と仕上げ.重要な違いは、工具と達成可能な公差にある。ドリル加工では、多点固定径の工具を使用するため、次のような違いが生じます。 公差の緩み (IT10-IT13)は、真円度と仕上げが悪い。対照的に、ボーリングはワンポイントを使用している、 マイクロアジャスタブル ボーリングバー。この調整機能により、次のようなボーリングが可能になる。 高精度 (IT6以上)であり、唯一の信頼できる方法である。 幾何学的誤差を修正する 位置ずれ、真直度、同心度など、ドリル加工から受け継いだもの。

ボーリングと旋盤加工

両工程とも、内径を精密化するために1点工具を使用するが、次の点で大きく異なる。 工作機械の運動学と構造剛性.インターナル・ターニングは通常 旋盤工作物は回転し、工具は静止している。単純な円筒部品には効果的だが、その精度はしばしば 旋盤クロススライド 調整と一般的な ツールポスト剛性.大規模で退屈 マシニングセンターまたは専用ボーリングミルからの恩恵を受ける。 優れた構造剛性これは、深い穴の精度を維持するために不可欠である。さらに 微調整機構 ボーリングヘッドでは、標準的な旋盤工具のセットアップよりも、最終直径をより細かく、より繰り返し制御することができます。 位置精度 マシンのエンベロープを横切る。

結論

つまらない は クリティカル・フィニッシュ・テクニック を達成するために必要である。 最高精度の穴径と幾何公差 機械部品の高剛性の装置と精密な工具を使用し、次のような作業を行っている。 正確な補正 既存の穴を効果的になくす 位置誤差と真円度誤差.

このプロセスは、コストと時間がかかるが、その分、その役割を果たす。 究極のプロセス保証 確保するために 優れた同心度と長期信頼性 の クリティカル・フィット・コンポーネント 航空宇宙、自動車、重機の各分野にわたって。ボーリングは 精密工学.

お問い合わせ

解決する必要がある 精密穴加工 という課題に挑戦し、厳しい幾何公差と表面仕上げの要件を達成することができるか?

お願い 送信 あなたの 設計図 そして 材料仕様.

私たちは、実践的な機械加工の専門知識を活用して、次のような製品を提供します。 カスタマイズされたボーリング・プロセスの設計と技術サポート.

を楽しみにしている。 パートナリング お客様の重要な部品の精度と長期的な信頼性を確保するために、お客様とともに歩んでまいります。