ドリル加工は、回転する工具を使って被加工物に円筒形の穴を開ける基本的な切削加工である。この工程には長い歴史があるが、コンピュータ数値制御(CNC)技術と組み合わせると大きく進化する。そこで、次のような疑問が生じる、 CNCドリル加工とは? CNCドリル加工 は、コンピュータ・プログラムを使用してドリル・ビットの動きを制御し、穴の完璧な位置合わせと寸法の一貫性を確保する、自動化された精密な製造方法である。

しかし、コンピュータ数値制御(CNC)技術と組み合わせることで、高度に自動化された精密な製造方法へと変貌する。 CNCドリル加工 は、コンピュータプログラムによりドリルビットの動きを正確に制御し、所定の位置と深さの材料を極めて高速かつ高精度に除去します。これにより、完璧な穴のアライメント、寸法の均一性、表面仕上げが保証され、現代産業の厳しい精度要求を満たします。

CNCドリルの起源

CNCドリル加工の起源は、数値制御技術の誕生とともに20世紀半ばまで遡ることができる。当初、初期のCNCマシンは主に単純なフライス加工や旋盤加工用であった。しかし、コンピューター技術とサーボシステムが急速に進歩するにつれ、技術者たちは自動制御を穴あけ加工にも適用し始めた。

このシフトは画期的だった。掘削はもはやオペレーターの経験に依存するものではなく、コンピューター・プログラムが正確に実行するようになったのだ。これにより、生産効率と製品品質が大幅に向上した。最初のかさばる装置から、今日のコンパクトな多軸ボール盤に至るまで、このテクノロジーは進化を続け、精密製造に欠かせないものとなっている。

CNCドリル加工の仕組み

CNCドリル加工の精度は、厳格な4段階の工程から生まれる。

1.準備段階

加工を開始する前に、エンジニアはワークの材質、穴の直径、深さに基づいて、最適なドリルビットと治具を選択する。 このためドリルビットの材質(高速度鋼や超硬など)や種類(ツイストドリルやセンタードリルなど)は、加工効率や穴の品質に直接影響する。 さらにまた、高速切断中にワークが動いたり振動したりするのを防ぐために、安定した固定具が不可欠である、 このように は位置精度を確保するための必須条件である。

2.プログラミング段階

この段階が、CNCドリル加工の自動化の核心である。オペレーターまたはプログラマーは、CAD/CAMソフトウェアを使用して、3D設計を機械が理解できる一連の命令に変換します。Gコード そして Mコード.Gコードは、穴の座標(X、Y、Z)など、工具の移動と位置を定義する。Mコードは、主軸のスタート/ストップ、クーラントのオン/オフ、自動工具交換など、機械の補助機能を制御します。

3.加工段階

プログラムがロードされると、実際の加工が始まる。機械はスピンドルの スピード とツールの 送り速度 Gコードの指示に基づく。穴あけ中、特に深い穴では、効果的な切りくず排出が重要です。次のような特殊な定型サイクルがあります。 ペックドリリング切粉を取り除くために工具を自動的に後退させ、詰まりや工具の損傷を防ぐ。

4.後処理段階

機械加工が完了すると、ワークピースは完成部品の要件を満たすために最終加工を受ける。 この段階には通常、3つの重要なステップが含まれる。 まず、粗いエッジを取り除くために部品のバリ取りを行います。次に、ノギスやマイクロメーターなどの精密測定器を使用して穴を測定し、すべての寸法が公差内にあることを確認します。最後に、最終的な組み立てや機能上の必要性に応じて、必要な表面処理を施します。

さまざまな種類のCNCドリルビット

CNC加工の汎用性は、工具の選択に大きく依存する。 従ってドリルビットの種類は、穴の品質、効率、材料の適性に直接影響する。 このためさまざまなドリルビットの特性を理解することは、掘削作業を成功させる鍵である。

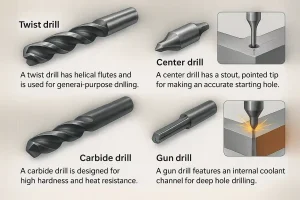

ツイストドリル

最も一般的で汎用性の高いドリルビットで、ほとんどの被削材と一般的な穴あけ作業に適しています。ヘリカルフルートは、切り屑を効果的に排出するように設計されています。

センタードリル

このビットは主に、加工物に正確な始点や小さな円錐状の穴を開けるために使用される。大きなツイストドリルの前にセンタードリルを使用することで、切り始めのビットの「歩き」を防ぎ、穴の位置精度を向上させます。

超硬ドリルビット

卓越した硬度と耐摩耗性で知られる超硬ドリルビットは、ステンレス鋼や鋳鉄などの硬質材料の加工に最適です。高い切削速度で加工できるため、生産効率が大幅に向上します。

ガンドリル

ガンドリルは、深穴加工専用の工具です。独自の内部流路を備え、切削チップに高圧クーラントを供給すると同時に、外部流路から切屑を排出することで、非常に深い穴でも高い精度と効率的な切屑排出を実現します。

ドリルビット材料とコーティング

ドリルビットの種類だけでなく、その材質や表面に施されたコーティングも、その性能を左右する重要な要素です。ドリルビットがどのような材料を加工できるか、どのくらいの速度で加工できるか、どのくらい長持ちするかは、これらの要素によって決まります。

ドリルビット材料

- 高速度鋼(HSS)は、最も一般的なドリルビット材質で、鋼やアルミニウムのような軟質材料の汎用ドリル加工に広く使用されている。これは、強靭で安価なためである。しかし、耐熱性と硬度が低いため、高速切削には不向きである。

- カーバイド: その名が示すように、この素材は非常に硬く、はるかに高い切削温度と切削速度に耐えることができる。ステンレス鋼、鋳鉄、チタン合金などの強靭な素材や研磨材の加工に最適で、生産効率と穴の品質を大幅に向上させる。

- 多結晶ダイヤモンド(PCD)は、既知の材料の中で最も硬いものの一つです。PCDチップドリルビットは、卓越した精度と優れた仕上げ面精度を実現するため、ガラス、セラミック、複合材料、グラファイトなどの非金属材料の加工に最適です。

ドリルビットコーティング

ドリルビットのコーティングは、その "鎧 "と考えることができる。これは、特殊なプロセスを用いてビットの表面に施される、非常に薄く、しかし信じられないほど硬いフィルムである。このコーティングの主な機能は次のとおりです:

- 硬度と耐摩耗性の向上: コーティングの硬度は母材よりもはるかに高いことが多く、ドリルビットの耐摩耗性を高め、工具寿命を延ばします。

- 摩擦の低減: コーティングはビットの表面を滑らかにし、切削時に発生する熱を下げ、切りくずが工具に付着するのを防ぐ。

- より高い切断速度: その強化された性能により、コーティングされたドリルビットはより高い速度と送り速度で使用でき、生産効率が劇的に向上します。

掘削作業の種類

の力 CNCドリル加工 その特長は、単純な穴加工だけでなく、より複雑な加工ニーズにも対応できるよう、さまざまな高度な加工を行うことができる点にあります。これらの加工にはそれぞれ特定の目的があり、完璧な穴品質と機能性を実現するために非常に重要です。

ペック・ドリリング

ペック掘削は CNCドリル作業 深穴加工用に特別に設計されています。直進ドリルとは異なり、ドリルビットを材料に少しずつ進め、その後、穴から完全にまたは部分的に後退させます。このペッキング動作の繰り返しにより、切り屑を効果的に分解・除去し、工具の詰まりやオーバーヒートを防ぎます。深さがドリルビットの直径の3倍を超えるような深穴加工では、ペック加工が不可欠です。工具寿命を延ばしながら、穴精度と仕上げ面精度を大幅に向上させます。

タッピング

完了後 CNCドリル加工タッピングは、穴の内壁にねじを切るために行う精密作業である。この工程では通常、タップと呼ばれる特殊な工具を使用します。CNCマシンでは、タッピング工程を高度に自動化し、スピンドル速度と送り速度を正確に制御することで、一貫性のある正確なねじ山を確保します。タッピングは、ネジやボルト用のネジ穴を作るための重要な工程であり、自動車や航空宇宙産業など、ファスナーが必要な産業で広く使用されています。

つまらない

退屈とはまた別のものだ。 掘削作業タイプしかし、その目的は新しい穴を開けることではなく、既存の穴を仕上げるために使用します。極めて高い寸法精度、同心度、完璧な表面仕上げが要求される部品には、ボーリング・バーを使って穴を再加工します。ボーリングは、最初の穴あけで生じた位置や寸法の誤差を修正し、穴を正確な公差まで拡大することができます。そのため、ボーリングはしばしば、加工後に不可欠な作業となります。CNCドリル加工 特に高精度の部品を加工する場合。

CNCボール盤とは?

A CNCボール盤 は、自動化された精密な製造ツールである。コンピュータ・プログラムを使ってドリル・ビットの動きを制御し、ワークピースに円筒形の穴を開ける。この機械の核となる強みは、コンピュータの指示に基づき、決められた位置と深さの材料を極めて高速かつ高精度に除去できることである。これにより、完璧な穴の位置合わせと寸法の一貫性が保証され、高精度を求める現代産業の厳しい要求に応えることができる。

マシンの種類と機能

の力 CNCドリル加工 CNCドリル加工は、単純な穴あけ加工だけでなく、より複雑な加工ニーズに対応するための様々な高度な加工を行うことができます。この汎用性を理解するために、CNCドリル加工を行うことができる機械の種類を探ってみよう。

-

-

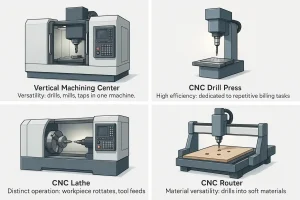

マシニングセンター マシニングセンターは、次のような用途に使われる最も一般的な機械である。 CNCドリル加工.穴あけだけでなく、フライス加工、タップ加工、その他の複雑な加工もこなす、多用途の多目的工具である。これらの機械は多くの場合、自動工具交換装置を備えており、1回のセットアップで複数の工程を完了できるため、現代の製造業の要となっている。

-

CNCドリルプレス 主に穴あけ加工用に設計された、より特殊な機械である。マシニングセンターに比べ、構造がシンプルで、一般的にZ軸に沿った切削動作のみを行う。汎用性は劣るが、大量の穴あけ作業を繰り返し行う場合には非常に効率的である。

-

CNC旋盤 CNC旋盤の主な目的は旋盤加工であるが、多くは穴あけ加工も可能である。旋盤での穴あけ加工の特徴は、通常ドリルビットが静止している間にワークが回転することであり、これはマシニングセンターとは根本的に異なる操作である。

-

CNCルーター CNCルーターは、主に木材やプラスチックのような柔らかい素材の切断や彫刻に使用される。しかし、適切なドリルビットを装着することで、穴あけ作業を行うこともできる。一般的に、金属の精密穴あけには適していない。

-

CNCフライス加工とCNCドリル加工:核心的な違い

CNCフライス加工とCNCドリル加工は、どちらもCNC加工の一種ですが、非常に異なるプロセスです。作業に適した工具と方法を選択するには、その違いを理解する必要があります。

機能と目的

CNCドリル加工の主な目的は、ワークピースに円筒形の穴を開けることである。対照的に、CNCフライス加工はより多目的なプロセスである。複数の軸に沿って工具を動かし、様々な形状、平面、スロット、3Dサーフェスを作成することによって材料を除去します。簡単に言えば、ドリル加工は穴を開けるのに対して、フライス加工は形状を彫るのです。

工具

CNCドリル加工では、主にツイストドリルやセンタードリルなどのドリルビットを使用する。これらの工具は、穴を開けるための軸切削用に設計されている。一方、CNCフライス加工では、フラットエンドミル、ボールエンドミル、フェースミルなど、さまざまなエンドミルを使用します。

ツール・モーション

CNCドリルの動きは比較的単純である。工具は一本の軸(通常はZ軸)に沿って直線的に動く。CNCフライス加工はもっと複雑です。工具は複数の軸(X、Y、Z)に沿って同時に移動し、複雑な形状を実現します。

その違いにもかかわらず、最新のCNC機械、特にマシニングセンタは、穴あけ加工とフライス加工の両方を行うことができ、非常に柔軟性がある。

CNCドリルの利点

以下は「CNCドリル加工の利点」の英語版で、各利点を明確な見出しで書式化したものである。

高い精度と一貫性

CNCドリル加工の最も重要な利点の一つは、卓越した精度を達成する能力です。CNCドリリングは、デジタル設計図とコンピュータプログラムに基づいて動作するため、人為的なミスがほとんどありません。これにより、ミクロン単位の位置と深さの制御で穴を開けることができます。航空宇宙産業や医療産業など、厳しい公差が要求される用途では、この一貫性は譲れません。

高効率と自動化

CNCドリル加工は、生産時間を劇的に短縮する、非常に効率的で自動化されたプロセスです。一度機械がプログラムされれば、最小限の監視で連続運転が可能です。自動ツールチェンジャーなどの機能により、標準的なドリルビットからねじ切り用のタップに切り替えるなど、手動による介入なしに、1台の機械で複数の加工を行うことができます。この自動化により、段取り時間と人件費が最小限に抑えられ、大量生産プロジェクトの納期短縮につながります。

複雑な穴の加工能力

まっすぐで垂直な穴加工に限定された手作業とは異なり、CNCテクノロジーは複雑な穴あけ加工のさまざまな課題に対応できます。多軸加工機では、正確な角度の穴あけ、頻繁な切りくず排出を必要とする深穴加工(ペックドリリング)、さらには非円形穴の加工も可能です。この汎用性により、従来の工具では不可能であった複雑で革新的な部品の設計・製造が可能になります。

CNCドリルアプリケーション

CNCドリル加工は、そのユニークな精度と効率性により、精度が最重要視される幅広い産業で不可欠な技術となっています。

航空宇宙

航空宇宙産業では、安全性と信頼性は譲れません。航空機の胴体、エンジン部品、着陸装置に精密な穴を開けるために、製造業者はCNCドリル加工を使用します。これらの穴は、部品が完璧に組み合わされ、莫大な応力や圧力に耐えられるよう、極めて厳しい公差を満たす必要があります。

医療機器

医療機器では、部品の生体適合性と機能性がその精度に左右されます。CNCドリル加工は、骨ネジ、手術器具、移植可能なデバイスを製造します。この工程は、チタンやステンレス鋼のような材料にバリのない小さな穴を開けるもので、これらの製品の安全性と成功に不可欠です。

エレクトロニクス

エレクトロニクス分野では、プリント基板(PCB)の製造にCNCドリル加工を活用している。高速マイクロドリル加工は、1枚の基板に何千もの微細で精密な穴を開けます。これにより、電気信号の流れが可能になり、スマートフォンから複雑なコンピューティングシステムまで、幅広い製品の機能と信頼性が保証されます。

その他の精密分野

これらの主要産業以外にも、CNCドリル加工は多くの分野で基礎となっている。自動車産業では、エンジンブロックやトランスミッション部品に使用されている。エネルギー分野では、タービンや石油・ガス機器用の部品をドリルで加工する。また、高精度の金型や治具を作るための金型製作にも役立っている。

メンテナンスとトラブルシューティング

このセクションでは、CNCドリルの問題を解決することを目的としています。よくある問題の根本原因を分析し、すぐに適用できる解決策を提供します。

ドリルの過熱を防ぐには?

ドリルビットの過熱は、工具の摩耗を早め、穴の品質を低下させるため、CNCドリル加工における一般的な問題点です。これを解決するには、多面的なアプローチが必要です。まず、主軸回転速度と送り速度が被削材とドリルビットの種類に適しているか、プログラムを確認してください。材料によっては、主軸回転数が高すぎると過度の熱が発生します。さらに、CNCドリル加工ではクーラントが重要な役割を果たします。切削熱を効果的に放散し、工具を潤滑し、切り屑を排出します。そのため、冷却システムが適切に機能し、クーラントが切削ゾーンに直接導かれることを確認してください。さらに、材料に適したドリルビットを選択することも重要です。例えば、硬い材料を加工する場合、標準的な高速度鋼ビットよりも超硬ドリルビットの方が耐熱性と耐久性が高くなります。最後に、切れ味の鈍いドリル・ビットは、切削に大きな力を必要とするため、発熱量も多くなる。したがって、定期的に点検し、摩耗したドリルビットを交換することが、オーバーヒートを防ぎ、安定した品質を確保する最も簡単な方法である。

CNCドリルの精度を確保するには?

CNCドリル加工のセールスポイントは、その精度の高さですが、適切な管理を行わないと、その精度が損なわれる可能性があります。すべての穴の精度を確保するためには、以下の重要な実践に重点を置くべきである。まず始めに、スポットドリルを活用しましょう。標準的なドリルビットを使用する前に、センタードリルを使用して正確な始点を作ります。これにより、ドリルビットが進入時に「歩く」のを効果的に防ぐことができ、正確な穴位置を保証する最も簡単な方法となります。さらに、最先端のCNCマシンでさえ、モーションシステムの精度を保証するために定期的なキャリブレーションが必要である。これには、軸の平行度やスピンドルの振れのチェックが含まれる。さらに、ドリルビットの振れは精度に影響する重要な要素です。高品質のERコレットや油圧ツールホルダーを使用することで、振れを効果的に低減し、ドリルビットが回転する際の中心を保つことができます。最後に、加工物を適切に固定する必要があります。万力や治具にしっかりとクランプされ、動きや振動がないことを確認してください。微妙な動きによって、穴の位置がずれたり、直径が不正確になったりすることがあるからだ。

結論

CNCドリル加工は単なる製造工程にとどまらず、現代の精密製造の要となっています。コンピュータープログラムの精密な制御により、従来の方法では不可能だった、比類ないレベルの精度、効率性、一貫性を実現し、航空宇宙、医療、電子機器などの高度な分野で不可欠なものとなっています。

CNCドリル加工の仕組みを理解すること、さまざまなドリルビットや素材の特性をマスターすること、そして一般的な問題のトラブルシューティング方法を知ることは、プロフェッショナルにとっても愛好家にとっても、すべて必要不可欠なスキルです。継続的に学習し、練習することで、この強力な技術をフルに活用し、設計を現実のものにし、高品質で精密な部品を製造することができます。

行動への呼びかけ: CNCドリル加工の課題やプロジェクトのニーズがあれば、ぜひご連絡ください。 ご遠慮なくお問い合わせください。.私たちの専門家チームは、プロフェッショナルなソリューションと技術サポートを提供し、お客様の成功をサポートします。